發電機上導瓦溫偏高改造

劉華清

(云南恒安電力西雙版納天生橋水電開發有限公司,云南 景洪 666100)

0 前言

某電站裝機為2×25 MW,機組安裝高程為742 m,額定水頭235 m,引用流量為25.2 m3/s,最大壩高19 m,上導承軸油冷卻器為內置式,由7 排外徑Φ19/內徑Φ17 紫銅管組成;設計冷卻水工作壓力不超過0.2 MPa、機組冷卻水進水溫度最高不超過25℃;冷卻器上裝有擋油板,可強迫熱油經過冷卻器冷卻后才流進軸承內。

1 存在的問題及臨時處理措施

1.1 存在的問題

上導軸承瓦是8 塊巴氏合金瓦,一直偏高。是電站安全生產運行中的較大隱患,特別是在長期運行后振動偏大、泥沙在管內沉積增多的情況下,瓦溫常常超過報警溫度,處于不安全狀態。

1.2 臨時處理措施

1)解除報警裝置,加強運行監測、觀查,確保65℃以上運行風險可監測、可控制。

2)加大冷卻水壓力,增加冷卻水量,輔助降低溫度。設計水壓力0.2 MPa,運行水壓力基本在0.25 MPa 左右,極端時候達0.28 MPa。

3)汛期每班進行一次間隙性、不斷開關進水閥,在冷卻水管內形成絮流,擾動部分沉積在管內的泥沙,使之隨水流沖走,增加冷卻效果。

4)在負荷可以分配時,降低負荷運行。

5)加冷油、置換熱油,對冷卻器進行全面清洗。

2 原因分析

2.1 設計冷卻容量不足

電站地處熱帶,濕季平均氣溫約28℃,日最高溫度可過40℃。長期監測顯示,濕季機組冷卻水進水溫度在27℃-29℃之間運行,而設計冷卻水進水溫度最高不超過25℃。設計未充分考慮電站濕季環境溫度較高,設計進水溫度偏低、冷卻容量不足。這是瓦溫偏高的主要原因之一。

2.2 與冷卻器堵塞的關系

運行一個汛期后,冷卻器銅管內部會有泥沙沉積,但很少存在堵死現象。抽尾水經過濾水器后作為技術供水,水質較差,泥沙沉積較重;改為頂蓋取水供水后,水質有所改善,泥沙沉積有所減輕。但在這兩種情況下,對銅管進行清洗疏通,前后運行對比,溫度會有1℃左右的變化。說明冷卻器輕微堵塞對上導軸承瓦溫影響有限,不是主要因素。

2.3 機組負荷的對瓦溫的影響

經過試驗,冷卻水壓相同的條件下,滿負荷與20%負荷時的瓦溫對比,滿負荷時溫度會降低1℃左右,主要原因是滿負荷時機組頂蓋漏水量較大,冷卻水量會增大,但對瓦溫的影響不明顯。

2.4 油循環系統對瓦溫的影響

油池溫度一直在35℃~37℃之間運行;而上導瓦溫一直高于油池溫度25℃~30℃,基本在60℃以上運行。瓦溫與油池溫差太大,這說明熱量交換存在問題,熱油未得到充分冷卻就進入了下一個循環。這是瓦溫偏高的另一個主要原因。

分析認為,冷卻器設計冷卻容量不足、油循環系統熱量交換存在問題,是上導瓦溫偏高的主要原因。冷卻容量不足,需要更換冷卻器,改造成本較高、周期較長;對設備結構分析研究后認為,油循環系統熱量交換存在問題,現場有改進的空間,可以優先進行改造。

3 油循環系統結構分析

冷卻器上雖然裝有擋油板,但實際裝配中,擋油板孔洞較多,同時軸承支架下圈與冷卻器之也有10 mm 左右的安裝配合間隙,設計理論上油經過擋油板流到冷卻器外側、強迫熱油經過冷卻器冷卻后才又回流進軸承內的目的,難以實現。分析原因是大部分熱油只是從冷卻器的內側經過,未經冷卻器充分冷卻即進入了下一個循環。

4 油循環系統改進

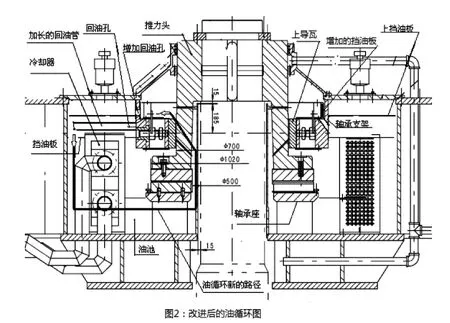

通過對軸承支架結構的分析,認為可以將軸承支架回油孔溢出的熱油,加DN25 的管子(見圖1“加長的回油管”)引到冷卻器的外側,熱油必須經過冷卻器后才能進入推力軸承座底部,參加下一次的油循環,這樣對油的冷卻效果會明顯改善。

回油不暢,也是間接影響油冷卻效果。改進措施是:一是在原回油孔的前方焊接一塊擋塊(見圖1“增加的擋油板”),油在隨推力頭轉動過程中,在擋板處受阻,對回油形成壓力,加大進入回油孔的回油量;二是在上擋油板的上部,對稱新增設孔徑為30mm 的4 個回油孔,下部原回油孔未排出的熱油可全部從這4 個孔排出,經上擋油板流到冷卻器的外側,全面參與冷卻、循環。

圖1 改進后的油循環圖

5 結束語

改進后,2 號機上導瓦溫在55℃~56℃運行,最高未超過57℃;1 號機上導瓦溫在58℃~59℃運行,改進前在67℃左右運行。1 號機因水平振動有0.05 mm,大于2 號機0.02 mm,其瓦溫高于2 號機。可見,改進效果明顯,基本解決了長期存在的安全隱患。