貫流式電站定子鐵心端部沖片位移分析及處理

李興邦

(哈爾濱電機廠有限責任公司,黑龍江哈爾濱150040)

0 引言

貫流式水輪發電機的發展有目共睹,目前世界上單機容量最大的貫流式水輪發電機是75MW,隨著機組容量越來越大,開始出現了一些新問題。貫流式機組運行的電站(龍羊峽-劉家峽河段梯級開發規劃的第四個電站)曾經發生過由于定子鐵心端部沖片位移的現象,導致線棒絕緣切磨受損,引起定子短路。我公司就此現象進行分析,并根據結果提出了解決措施。

1 電站技術參數及故障現象

1.1 技術參數

電站發電機主要技術參數如下:

型號 SFG40.75-48/5835

額定功率 40750kW

額定電壓 10500V

額定電流 2358.6A

額定功率因數 0.95

額定轉速 125r/min

額定頻率 50Hz

飛逸轉速 350r/min

絕緣等級 F 級

氣隙 8mm

定子鐵心外徑 5835mm

燈泡比 1:1.152

定子鐵心內徑 5340mm

每極每相槽數 2+3/4

定子鐵心長度 2120mm

每相并聯支路數 2

1.2 故障現象

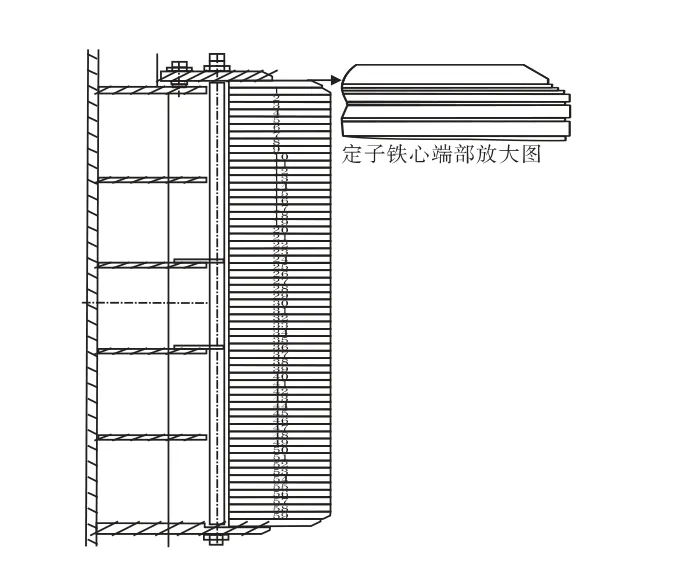

該電站安裝7 臺4.05 萬千瓦貫流式發電機組,總裝機容量為28.35 萬千瓦。定子裝配總重100t,外形尺寸φ6500×3500mm。機座分四瓣,定子組圓、疊片、下線均在工地完成。機座采用大齒壓板結構,上游側法蘭與下游側法蘭各加兩道矩形密封槽,用橡皮條和密封膠保證機座與中間環和管型座的良好密封。各層環板間由立筋和鋼管連接,環板上開有通風孔,已形成軸向通道。機座具有一定剛強度,保證定子整體翻身起吊時不產生有害變形。定子機座外徑與水輪機轉輪外徑的比值稱為燈泡比。定子鐵心裝配示意圖如圖1 所示。

圖1 定子鐵心裝配示意圖

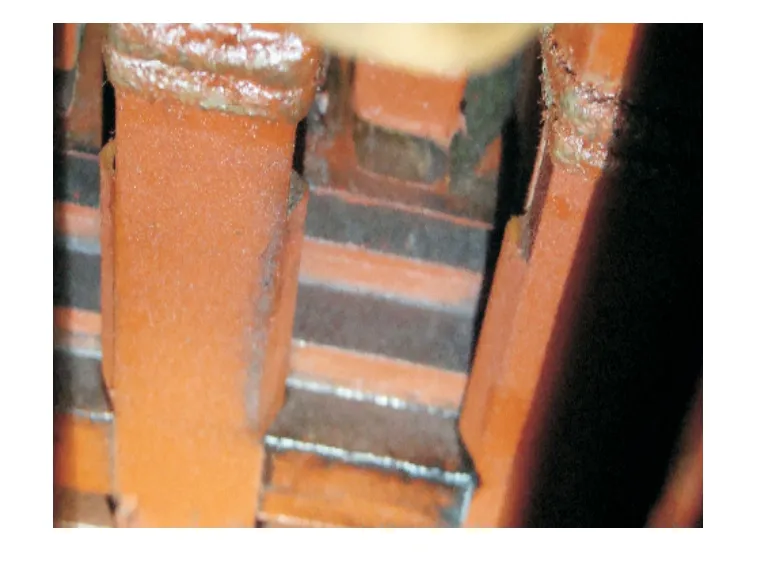

事故的形成是在電站機組運行一年后,發生了定子短路事故。現場用內窺鏡進行檢查,觀測到定子鐵心端部沖片與齒壓板有相對位移情況:發現靠近下游側1 ~2 層定子端部沖片與齒壓板存在3 ~5mm 位移,且線棒絕緣層有明顯被刮削痕跡。鐵心端部沖片位移如圖2 所示。

圖2 定子鐵心端部沖片位移

2 端部沖片位移的原因分析

(1)電磁力

電磁力是指在發電機運行中,受電磁場的影響而產生的、作用在定子沖片上的徑向力。是在負載運行時才產生,當停機后便不再存在。從定子鐵心結構分析來看,端部沖片徑向位移是受到徑向力的作用。線棒絕緣的受損破壞是一個漸變的過程,先考慮是不是端部電磁力的影響,使得定子鐵心端部沖片發生位移。經計算,此電站定子磁拉力對于定子鐵心端部沖片產生的力,比定子沖片壓緊后所產生的摩擦力之的千分之三還要小,不可能使定子沖片發生位移。

(2)運行工況

貫流式電站機組的運行受到很多方面的影響,首先是國家電網的調度,如果需要隨時進行起停機,這個電站又承擔調峰任務,多數時間處于起停機工況。事故發生后,查看電站的運行記錄,年平均起停達120 多次。定子鐵心處于的反復熱脹冷縮過程中,下游側定子鐵心端片相對與定子機座上的齒壓片的往復運動。

(3)通風分析

燈泡式貫流機組在水下是個密閉的空間,不同于立式發電機冷卻方式,一般采用的是強制通風冷卻。但缺點是定子鐵心冷卻不均,特別是下游側定子鐵心,它遠離風機,冷卻效果非常差。通過運行時在線監測定子溫度得知,定子下游側鐵心運行的溫度比上游側要高。機組運行工況時顯示,定子鐵心的正常溫度一般在75℃左右,定子鐵心熱膨脹量約為1.5mm。機組運行時發電機定子鐵心溫度不均勻,是定子兩端高,中間低,最大溫差為30℃。

帶負載運行時監測溫度顯示:定子鐵心中間段溫度最低,上游側溫度居中,下端側溫度最高。而定子機座的溫度一般是46℃,這樣與定子鐵心相比差29℃。機組在起動過程中定子鐵心與機座之間已經有熱膨脹差值,差值使沖片有相對位移的趨勢。機組停機后,黃河上游流域水溫較低,年平均水溫只有11.8℃,定子機座是泡在冷水里,使得機座的溫度很低,所以一旦停機后機組降溫的速度很快。定子鐵心與機座冷卻過程中由于材質的不同,存在溫度差和降溫速率的差異,因此造成定子沖片與定子齒壓板間的運動不同步。冷熱的過程頻繁,使定子沖片長期處于熱脹冷縮的狀態中,如果定子沖片疊壓存在瑕疵,更容易使端部沖片的發生位移。

(4)熱應力(熱脹冷縮)

鐵心的熱應力是由鐵心發熱引起的,當發電機帶負荷運行時,因銅耗和鐵耗產生熱量,使鐵心溫度上升,而發電機停機后,鐵心溫度逐漸下降。因此,定子鐵心是在開、停機過程中不斷受溫度變化而周期地熱脹冷縮。

發電機定子鐵心的熱應力是一個變化的量,受外部環境影響最大。經設計人員反復地計算分析,認定應是機組起停機時定子溫度的冷熱變化,定子鐵心與定子機座之間存在溫差,使得定子機座、鐵心的熱脹冷縮量存在偏差,導致定子鐵心與定子機座間有相對位移。

(5)摩擦力

摩擦力主要是指定子鐵心沖片間、沖片與齒壓板間產生的摩擦力。摩擦力是由摩擦系數決定的,定子鐵心內部的摩擦力相對穩定。但定子沖片與齒壓板的材質不一致,造成摩擦系數的差別,端部沖片摩擦力與片間摩擦力存在差異。

由于安裝、制造偏差等因素使得定子鐵心端片的上下表面的摩擦力存在差值,即鐵心沖片間的剪切力和靜摩擦力小于齒壓板與鐵心端部沖片之間的摩擦力。產生的徑向力將會引起定子端部沖片相對的位移,在這種位移變化過程中,個別端部沖片逸出,對線棒產生持續的切磨。由于不同的條件和環境,變化量會有所不同,但最終結果是一樣的,量變的積累會引起質變。

3 解決方案

事故發生后,我們根據現場的實際情況采取了如下措施。

(1)重新疊裝定子沖片。首先粘結端部沖片成階梯片,在廠內(可提高粘片質量的控制)將定子端部沖片的每6 片粘接成一摞,粘接方法應嚴格按工藝守則進行,保證粘接質量。工地疊裝每摞定子扇形片后粘接,每摞之間要相互交錯,用粘接膠粘接。通過實驗和計算得出,用環氧膠進行粘接后的剪切力遠遠大于定子沖片的片間壓力。定子沖片重新進行疊裝時,在齒壓板的壓指與第一層定子端部沖片間涂二硫化鉬,起到潤滑作用,降低摩擦系數,使摩擦力變小。

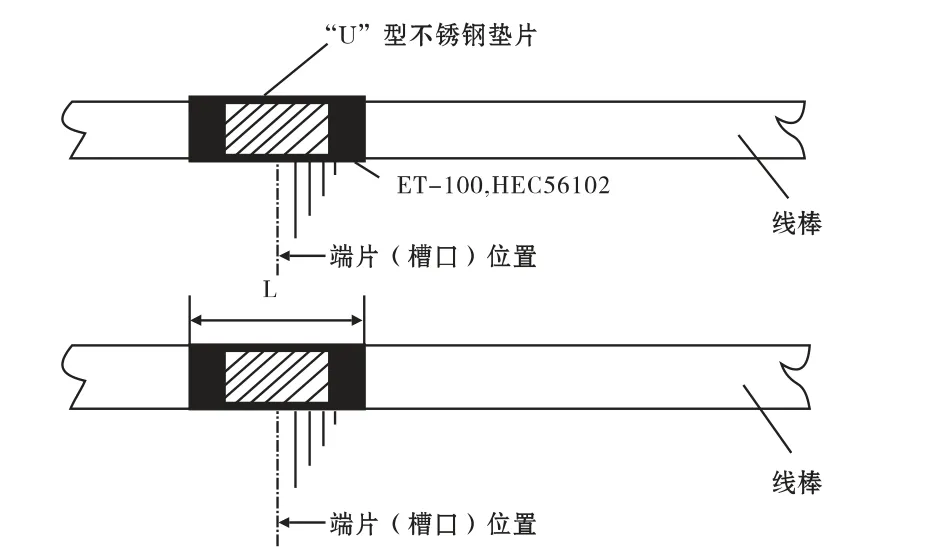

(2)在定子下層線棒的上、下端鐵心槽口處安裝0.2 厚“U”形不銹鋼保護墊條(要求其導磁率小于1.07)。保護墊條的安裝位置,在使“U”形保護墊條的出鐵心端長于鐵心端部10mm 處的位置,關鍵是注意找準槽口的位置。是為了保護線棒不受位移的定子鐵心沖片的切磨。在槽內加“U”形墊條,可能會增加損耗引起發熱,但影響不大。

“U”型保護墊條內腔尺寸比線棒最大正公差尺寸大0.1mm,現場根據線棒尺寸隨形彎制。在“U”形保護墊條內表面涂層硫化半導體硅橡膠,安裝在線棒出槽口處。待半導體硅橡膠固化后,除去溢出的硅橡膠并清理。“U”型保護墊條安裝示意圖如圖3 所示。

圖3 “U”型保護墊條安裝示意圖

“U”型保護墊條的固定:在“U”型保護片兩側包0.1mm×25mm 的玻璃絲帶ET100-25,并繞三層,包繞過程中應涂HEC56102 雙組份固化膠。待“U”型保護墊片兩邊玻璃絲帶繞包完成后,再在整個“L”區域并繞一層0.1mm ×25mm 的無堿玻璃纖維帶 ET100-25,一邊繞一邊涂刷HEC56102 雙組份室溫固化膠。待無堿玻璃纖維帶刷的膠完全固化后,用銼和砂紙修型,以使處理區域尺寸小于定子鐵心槽尺寸。

“U”型保護墊條成型后用水砂紙打磨平滑光整,去掉四周毛刺。清理干凈后,整個“L”區域涂刷一遍HEC56611 線性半導體低阻防電暈漆,未固化前將線棒裝入槽內并壓緊。將所有加裝“U”形不銹鋼墊條的槽,在線棒裝入前,槽底墊一層2×24.2×1830半導體適形材料(槽楔打緊后,可壓縮至0.3 ~0.5mm 厚),以防止“U”無磁鋼型保護片直接接觸槽底鐵心。

改進意見:(1)建議后續貫流式電站定子鐵心的拉緊螺桿應考慮采用穿心螺桿結構。從其它電站的成功經驗來看,穿心螺桿結構的采用不但能有效的減小了鐵心波浪度,保證了鐵心壓緊質量,避免了鐵心振動過大,溫升過高等不良反應。還可以對定子沖片施加壓力,使發電機的定子鐵心受軸向的壓力,防止鐵心端片的位移;(2)原來定子的上下壓齒采用大齒壓板結構,優點是鐵心沖片裝壓時波浪度好,但由于大齒壓板的剛度較大,容易造成鐵心各部分的片間壓力不均勻。建議可采用小齒壓板結構,有利于鐵心的壓緊和螺桿受力的調整。

4 結語

本文對貫流式機組定子鐵心端部沖片位移造成停機事故進行了全面的分析和總結,經過3 年多的運行考驗,證明了文中所提的定子鐵心處理方案是切實可行的。對其它電站貫流式定子鐵心沖片位移的處理,會有一定的參考和借鑒作用。

[1] GB 8564—2003 水輪發電機組安裝技術規范.

[2] 白延年.水輪發電機設計與計算.北京:機械工業出版社,1982.

[3] DL/T 5038—2012 水輪發電機定子現場裝配工藝導則.

[4] 劉玉蘭.電機繞線轉子線圈焊接工藝改進,防爆電機,2012.1.

[5] 李興平.60MW 水輪發電機改造定子鐵心裝配工藝研究,防爆電機,2012.2.