基于傳統長流程鋼鐵企業能源管理系統

裴永紅

(馬鞍山鋼鐵股份有限公司能源總廠,安徽馬鞍山243000)

綜合

基于傳統長流程鋼鐵企業能源管理系統

裴永紅

(馬鞍山鋼鐵股份有限公司能源總廠,安徽馬鞍山243000)

針對千萬噸產能規模、傳統長流程的馬鋼南區鋼鐵生產基地,探索并初步建成了能源管理系統(簡稱EMS),提高了能源管理水平和綜合利用效率,經濟效益顯著。

傳統長流程;能源管理系統;優化

1 前言

國內外先進鋼鐵企業的成功實踐證明,利用先進能源管理系統對能源統一調度、動態平衡、高效配置、減少煤氣放散、改進環境質量、提高勞動生產率有著重要作用,對能源系統事故的及時判斷、快速處理及能源計劃編制、實績分析、質量管理、能源預測等也都是十分有效的。

馬鞍山鋼鐵股份有限公司南區生產基地(簡稱馬鋼南區)有著50多年的歷史,經過數十年滾動式發展,產能規模達1000萬t,現有燒結、煉焦、煉鐵及轉爐、電爐、連鑄、CSP、棒材、高線、H型鋼、硅鋼、車輪、中板、冷軋、熱軋、鍍鋅、彩涂等40多條主要產線和工序,是一個典型的傳統長流程鋼鐵企業,年耗能約700萬t標煤,能源成本占總成本的比例約31%,企業內部使用和再利用的能源種類繁多,結構復雜,各類能源既相對獨立又相互關聯,其生產、供給和利用是一個復雜、交織在一起的能源網絡。

能源總廠承擔著馬鋼南區水、電、煤氣、蒸汽、壓氣、冷風等能源介質生產、輸送和供給,所轄動力站所一百多個,供電線路電纜627多千米,各種動力介質主干管道367多千米。由于系統龐大復雜,裝備水平參差不齊,信息化技術落后,能源管理粗放,主要經濟技術指標徘徊不前,直接影響到企業經濟效益。針對馬鋼南區能源系統工藝配置及運行現狀,探索并建立一個具有特色、可操作性強、與龐雜的能源網絡相適應的能源管控模式,構建集過程控制、能源管理、能源調度為一體的、以計算機網絡技術為基礎的監控一體化能源管理系統,是馬鋼全面提升能源管理水平和經濟效益的必然選擇。

馬鋼南區能源管理系統(EMS),是國家工信部列為工業企業能源管理中心建設的示范項目。考慮到在線生產的連續性和一次性建設投資費用多等實際問題,我們確定了“整體設計、分步實施”的思路,經過2年多時間的努力,完成了一期項目建設,并取得了顯著成效。

2 主要實施內容及技術方案

2.1 中央網絡及現場工業網絡

計算機網絡系統采用現場工業以太網和中央管理監控網的兩層結構。現場工業以太網為100M工業環網,中央管理監控網為1000M以太網。中央網用于連接I/O服務器、操作站、技術管理站、實時數據庫服務器、數據服務器、報警趨勢服務器、應用服務器、工程師站、網絡打印機等。工業網絡采用物理上獨立的構架,電力系統在保證安全性和可維護性的前提下,為了節約投資,縮短項目建設工期,充分利用原有專用電力光纖環網,作為能源管理系統供配電部分的數據傳輸通道,傳輸各變電站實時運行數據及網絡數據。

2.2 數據采集子站

能源系統動力站所自動化水平參差不齊,現場控制系統多種多樣,采取利用原有的控制系統和建立新的數據采集子站相結合,實踐證明,這是建設采集子站系統見效最快、投資最省、對生產影響最小的方法。能源管理系統建立電力、熱力、燃氣、供水四大專業共計122個數據采集子站,其中新建采集子站49個。電力系統在各站所原有的南自、四方、申瑞等綜合自動化系統基礎上,建立了18個通訊服務器,通過站內以太網采集電力運行實時數據和下發控制指令。動力系統原有的基礎自動化能與能源管理系統直接互聯的,如GE、西門子等系統,通過工業以太網直接互通,不能直接互聯的則采用異構通訊方式經過數據轉換裝置進行連接,如浙江中控DCS系統等,因安全性、兼容性問題完全不能與能源管理系統建立通訊互聯或沒有基礎自動化以及需要采集管網數據的,則在數據中心區域建立新的西門子采集子站系統。

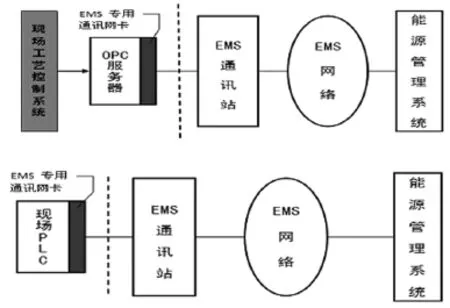

對現場浙江中控系統,采用OPC方式通訊,對PLC控制系統,增加網卡進行通訊。其通訊方式見圖1。

圖1 浙江中控的通訊方式

2.3 動力站所控制系統優化

能源管理系統的數據采集和遠程操控均需要有符合計算機控制系統的標準信號以及同能源管理系統主站互聯互通的數據通信協議,所以需要對沒有基礎自動化和標準傳感器、執行機構的站所以及相對封閉的控制系統進行升級改造。按照實施計劃,我們對現場30套西門子、GE的控制系統增加了網絡通訊模塊,對26套浙江中控DCS系統軟件進行了升級,并在原有控制程序基礎上結合無人值守站所建設需要,將相同控制系統的無人值守站所控制組態與中心區域集控站控制組態進行合并,并增加與能控中心的通訊、數據采集、下發控制命令等控制程序等等。

2.4 變配電站所控制系統優化

雖然原有電力系統的綜合自動化水平相對較高,但也存在幾個廠家的系統與主站的兼容性以及一些站所站內網絡水平低、綜保裝置老化等問題。故此,對電力控制系統老化和不符合以太網傳輸要求的綜保裝置57臺(套)進行了升級改造,完善站內以太網3個,增加雙通道通訊服務器18臺,統一規約,更換不符合能源管理系統數據傳輸要求的電度表166塊。在中心網絡層升級改造原有電力系統光纖數據傳輸環網,使各主環帶寬達到622M,升級改造光傳輸設備4套,增加16個站點以太網功能,升級網管軟件。電力控制系統主站通過主站網絡建立前置數據采集處理、數據庫、數據轉發、PAS、WEB等服務器以及若干調度操作站、工程師站等,實現實時數據處理、顯示、報警、報表、歷史數據查詢、數據轉發、WEB發布、實時數據可視化、狀態預估、遠程控制功能等。

2.5 遠程操控系統和集控站建設

實現能控中心對能源站所遠程操控是能源管理系統建設的一項重要內容,建立集控站是傳統長流程鋼鐵企業能源管理系統建設的特色和創新。根據站所工藝和設備技術水平的現狀,結合在線生產條件,分步推進實施,目前已實現部分變配電站、空壓站、排澇泵站、煤氣柜等遠程監控功能,剩余站所將根據改造資金和生產允許情況逐步推進。由于馬鋼南區能源系統龐大、站所多且點位分散、裝備技術水平參差不齊,將所有的能源站所都集中到能控中心進行遠程監控,對安全生產存在很大風險,為此,我們創造性提出建立集控站的管理模式,即以區域關鍵站所為單元,打破專業界限,設立集控站,集中對附近的站所進行遠程監控,被監控的站所可通過選擇實現就地、集控站和能控中心三地操作的功能,被監控的站所實現無人化管理,實現人力資源優化,此外,通過對能源系統結構優化調整,將部分工藝落后、產能低、能耗高的站所實現整合退役,目前已建成71#電力集控站、21#電力集控站、51#電力集控站、21#電力集控站、燃氣第一集控站、九加壓集控站等等,實現無人值守和永久性退役的站所有35個。

2.6 能源管控中心建設

能源管控中心(簡稱“能控中心”)是能源管理系統建設的核心單元,是能源生產指揮、能源流集中監視和控制的中樞。能控中心大廳建筑面積612 m2,設有一面長32 m、高3.2 m、具有實時數據顯示、語音聲光報警的多功能系統顯示屏以及動力、電力、水道3個專業調度臺,在EMS信息化平臺支撐下,能控中心按照扁平化和集中一貫的理念,將數據采集、處理、控制、調度以及平衡預測、能源管理等功能進行有機集成,調度人員通過可視化人機界面對系統運行和能源流數據實時掌握,從而實現系統統一調度、能源動態平衡、減少煤氣放散,提升能源系統運行的效率和效益。

2.7 基礎能源管理

系統管理:主要有用戶登錄管理、部門管理、功能組管理、權限管理、用戶管理及系統日志查詢等。能源實績管理:通過采集數據,生成能源實績報表,能源單耗報表、能介平衡報表等。能源質量管理:對水、煤氣等能源介質的質量指標進行監測管理,編制各類能源質量報表,通過與標準質量指標的對比,對各類指標進行跟蹤監控和趨勢分析,及時發現不合格質量數據,避免質量事故。目前,正在進行日成本管理、能源計劃管理等系統軟件功能開發。

3 主要成效

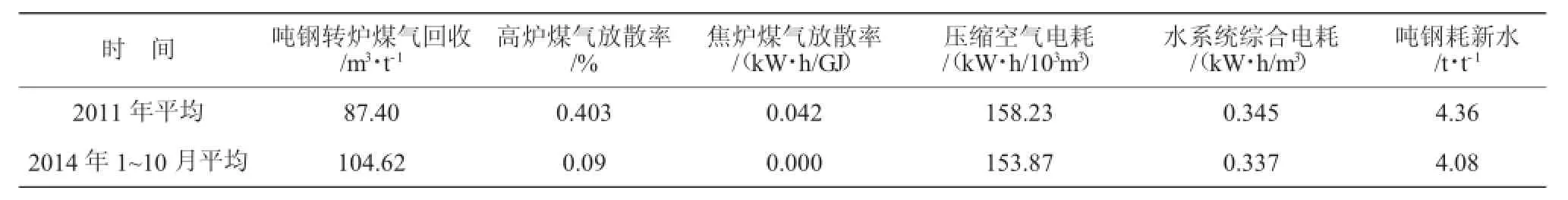

表1 2011年與2014年主要經濟技術指標完成情況統計表

3.1 能源管控水平明顯提升

通過對能源系統各種參數信息的采集、上傳和處理,并進行WEB發布,建成了能控中心信息化平臺,實現生產系統可視化和信息資源共享,能源的產、供、用形成了有機整體,能控中心對能源系統運行數據進行實時監控和動態調控,大幅度提升了工作效能和資源綜合利用水平。能源管理的理念和方法發生了根本性變化,實現了由粗放管理向精益化管理轉變、由事后管理向事前管理轉變、由單體節能管理向系統節能管理轉變、由經驗化管理向科學定量化管理轉變。

3.2 系統結構和人力資源得到優化

通過能源管理系統(EMS)項目建設,強力推行了能源系統結構優化調整,淘汰退役了一批高能耗、低產出的小型站所和工藝落后的系統,創造性地建立以能控中心為核心、集控站為單元的能源管控模式,按照專業系統、工序保障及站區域分布情況,建立了若干個集控站,實現無人值守和退役的站所35個,挖潛人力資源250余人,系統結構更加完善合理,能源平衡保供更加順暢高效。

3.3 主要經濟技術指標全面晉級

2011年與2014年主要經濟技術指標完成情況統計見表1。

3.4 效益分析

噸鋼轉爐煤氣回收指標提升17.22 m3/t,年效益:17.22 m3/t×800萬t(實際鋼產量)×0.0068 GJ/ m3×14元/GJ=1311.5萬元;每年減少高爐煤氣放散量4100多萬m3,年效益:4100萬m3×3.7 GJ/103m3×10元/GJ=163.5萬元;每年節約噸鋼耗新水成本280萬元;每年減少蒸汽管損250萬元;每年節約煤氣、供水、壓氣等電耗成本1250萬元;減少上網電量4200萬kWh,年效益1180萬元;優化人力資源250余人,按人均年工資7.5萬元計算,年減少人工成本250人×7.5萬元/人=1875萬元。合計年直接經濟效益6310萬元。

在創造出直接經濟效益的同時,在環保減排、提高勞動生產率、能源高效利用等方面也取得了顯著綜合效益,實現了經濟效益、環境效益和社會效益的同步發展。

4 結語

馬鋼南區能源管理系統(EMS)的初步建成,探索出了傳統長流程鋼鐵企業能源管理系統建設的有效途徑,在行業中起到了很好的引領和示范作用。由于系統龐大復雜,現場設備條件還不能完全具備,一次計量表計和數據采集還不夠完善,基礎能源管理功能還沒有完全開發和應用,我們將通過二期工程建設,進一步推進結構調整和系統優化,對能源產、供、用信息參數實現完整采集,深度開發基礎能源管理功能,致力于能源優化配置軟件的設計與應用,形成更加完整的能源管理系統信息化平臺和能源預測、計劃、實績分析平臺,實現節能降耗技術水平和效益再提升。

TheEnergyM anagementSystem for ConventionalLong-processFlow Steelmakers

PEI Yonghong

(The General Power Plant of Maanshan Iron and Steel Co.,Ltd.,Maanshan,Anhui 243000,China)

An energy management system(EMS)was probed and preliminarily constructed specifically for MaSteel’s south area steelmaking base of 10-milliton ton capacity based on conventional long-process flow,which has improved the energy management system and comprehensive utilization efficiency and brought significant economic benefit.

conventional long-process flow;energy management system;optimization

TK018

B

1006-6764(2015)02-0061-03

2014-12-05

裴永紅(1966-),男,1989年畢業于安徽工業大學熱能工程專業,高級工程師,現從事能源生產與技術管理工作。