德興銅礦三期硫精礦脫水系統技術改造

桂 俠(江西銅業集團公司 德興銅礦,江西 德興 334224)

德興銅礦三期硫精礦脫水系統技術改造

桂 俠

(江西銅業集團公司 德興銅礦,江西 德興 334224)

2012年德興銅礦三期硫精礦脫水系統過濾物料由標準硫精礦改為高品位硫精礦,由于粒級、比重的改變,系統流程不暢,生產不能正常進行。通過對不滿足生產的設備現狀和流程環節進行改造,實現系統處理高硫時正常生產。

硫精礦脫水系統;礦漿;濃縮;改造;旋流器;渣漿泵

1 引言

隨著德興銅礦13萬t/d擴能項目的完工,三期硫精礦脫水系統將集中過濾大山廠和泗選廠高硫浮選的精礦,物料由標準硫精礦變為高品位硫精礦(以下分別簡稱標硫和高硫)。由于三期硫精礦脫水系統設計的工藝條件與設備均按低比重的標硫設計,濃縮、過濾高比重、高產量的高硫有較多的不適應性,系統流程不暢,表現為:濃密機經常壓死、地下室渣漿泵物料輸送不暢、陶瓷過濾機臺效不高和系統設備、設施容易腐蝕等。為了確保三期硫精礦脫水工藝系統處理高硫時系統生產順利進行,對不滿足生產的設備現狀和流程環節進行了改造。

2 三期硫精礦脫水系統改造的原因

2.1 三期硫精礦脫水系統簡介

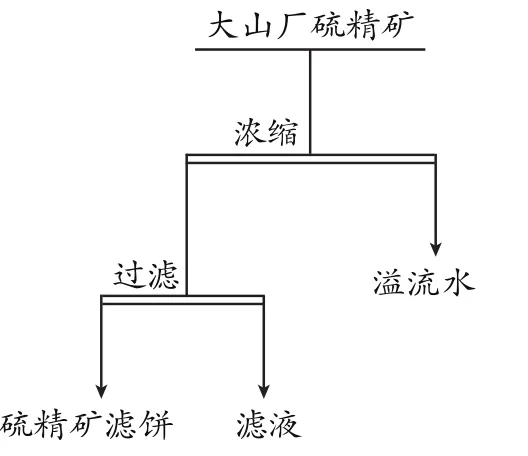

原三期硫精礦脫水系統主要承擔大山選礦廠的硫精礦脫水生產任務,于1993年建成投產。投產時系統配置的主要設備是φ45m周邊傳動濃密機2臺、4/3C-AH渣漿泵4臺和GPY-80圓盤過濾機4臺。采用工藝流程為濃縮—過濾兩段工藝,流程圖如圖1所示。系統經過多次改造后,現在主要設備配置是,濃縮設備采用φ45m周邊傳動濃密機2臺,礦漿揚送設備采用6/4E-AH渣漿泵4臺,過濾設備采用45m2陶瓷過濾機6臺。13萬t/d擴產后,根據德興銅礦高硫生產和脫水規劃,系統將對大山和泗洲選礦廠生產的高品位硫精礦進行集中脫水處理。

圖1 原工藝流程圖

2.2 過濾高硫精礦后的運行情況

2012年初,大山選礦廠高硫開始試生產,4月份生產趨于正常,三期硫系統開始進行高硫脫水生產,過濾物料由標硫變為高硫。到2012年8月,隨著大山和泗洲選礦廠高硫產量和品位的逐步提高和穩定,并集中到三期硫系統過濾,處理量進一步加大,高硫精礦處理量設計值為2594t/ d,地下室至過濾機分漿桶高差27.6m。系統設計能力2臺φ45m周邊傳動濃密機處理能力3180t/d,6/4E-AH渣漿泵的揚程42m,6臺45m2陶瓷過濾機設備性能良好,設計處理能力0.5t/m2·h,設備能力富余。

在此情況下,生產過程中問題卻逐漸出現:φ45m周邊傳動濃密機耙架壓死、周邊傳動齒條斷裂、驅動電流過高等故障;高硫精礦集中沉降在池中心部位難以流動,出現濃縮機下料口、管道堵塞,渣漿泵軸承經常燒壞,礦漿輸送不暢;導致陶瓷過濾機臺效也達不到設計要求,系統能力問題逐漸積累。因此,問題愈發明顯,到2012年底,累計發生濃密機壓死事件10余次,地下室渣漿泵軸承斷裂20多個,電機燒毀10余次。整個系統難以正常運轉,不能滿足高硫集中過濾生產需要。

2.3 原因分析

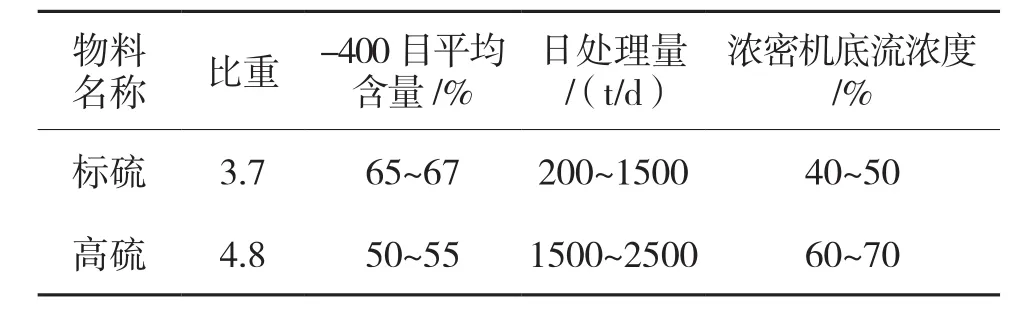

濃密機不適應高硫濃縮,高濃度礦漿難以輸送,系統難以正常生產的主要原因是物料產生變化,由標硫變為高硫,物料性質情況見表1。

表1 物料性質

濃密池內礦粒的沉降末速按斯托克斯公式v0=54.5d2× δ-Δ /μ計算(式中v0為礦粒沉降末速度;d為礦粒直徑;δ為礦粒重度),由此公式可知,礦粒沉降末速與粒徑平方成正比。

高硫與標硫精礦相比,高硫礦粒比重加大、粒度變粗,沉降末速也相應加大。在實驗室測得高硫精礦靜態沉降速度0.57mm/s、標硫精礦靜態沉降速度0.034mm/s,表明高硫比標硫沉降速度大得多。濃密機底流礦漿的均勻穩定性是保證礦漿輸送系統穩定運行的關鍵之一,但是高硫精礦進入濃密池后快速沉降,礦粒大部分沉積在濃密機中間部位,池底礦漿濃度高,流動性差,板結在池底斜坡上基本不能流動,引起濃密池下料口和輸送管道的堵塞,會造成地下室渣漿泵運行不正常。當礦漿濃度達到70%時,渣漿泵運行的礦漿物理空間高度產生的阻力水頭會達到46m水柱,超過6/4E-AH渣漿泵的42m水柱揚程,也是造成渣漿泵難以輸送高濃度礦漿的另一個因素[1-2]。

3 三期硫脫水系統改造的主要內容

3.1 改造的對策與思路

由于濃密機不適應高硫濃縮,整體改造費用巨大且耗時很長,將造成高硫系統停產。為盡快地穩定三期硫系統生產流程,保證生產正常進行,對工藝進行局部優化、改造,改變濃縮—輸送—過濾的工藝,以改此流程存在的高濃度礦漿難以輸送的環節,采用預分級濃縮工藝,增加旋流器預分級流程,以渣漿泵輸送低濃度礦漿至旋流器分級,實現礦漿經預分級濃縮后的底流向陶瓷過濾機給礦,溢流返回濃密機再次濃縮、過濾。預分級濃縮工藝可以將大部分粗粒級礦物以高濃度礦漿形式給入過濾機,只有小部分細粒級礦物返回濃密機再次濃縮。這樣不僅減輕了濃密機的負荷,而且提高了濃密機濃縮后礦漿的可流動性和可輸送性,可以實現高硫精礦的正常脫水生產[3-5]。

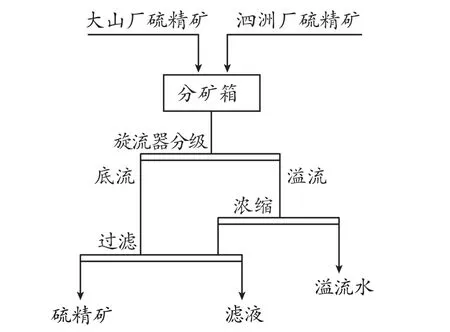

3.1.1 旋流器分步濃縮流程

改變過濾系統流程,增加旋流器預先分級作業,改造后工藝流程圖如圖2所示。在過濾機層安裝旋流器,大山廠和泗洲廠來量經過旋流器分級濃縮,底流直接給入過濾機,溢流進入濃密機濃縮后,底流再揚送至過濾機。

圖2 改造后工藝流程圖

3.1.2 旋流器選型及安裝

第一步:在濃密機分礦箱下的地面上安裝1臺6/4E-AH渣漿泵,降低了揚程6.58m(濃密池地下室至地面高度),在過濾機層分別安裝了2臺自制的直徑350mm旋流器組和8臺直徑150mm旋流器組進行預先濃縮試驗。來量經地面渣漿泵揚送至旋流器組分級,底流直接給入過濾機,溢流進入濃密池,進一步濃縮后揚送至過濾機。

使用350mm旋流器組,濃度沒有提升,分級效果不理想,原因是一臺渣漿泵給礦量不足,導致分級壓力達不到要求;而150mm旋流器組,底流濃度達到了60%~80%,但是由于底流嘴小,容易堵塞,不能實現連續生產。兩種旋流器分級效果均不理想。

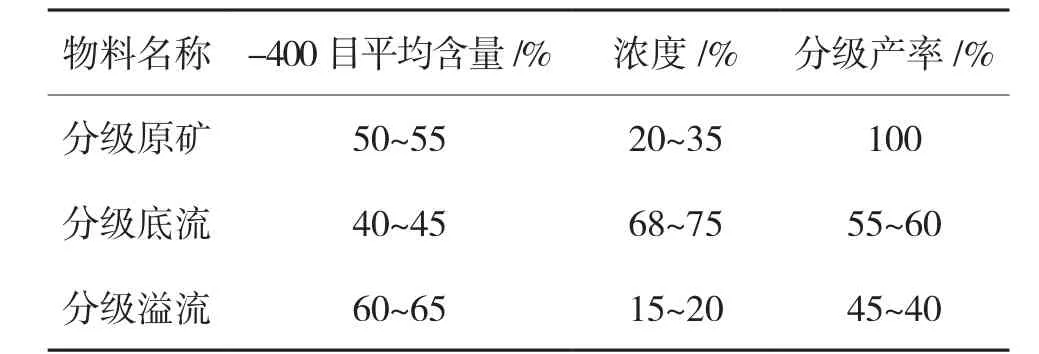

第二步:根據第一步試驗的結果,在過濾機層再安裝1臺標準FX350-B旋流器,仍由6/4E-AH地面渣漿泵為其給礦,底流進入2臺過濾機過濾。試驗達到了預期效果。分級底流濃度高、粒度粗,并且能夠連續供給,這樣就保證了陶瓷過濾機礦量,過濾機臺效大大提高;分級溢流粒度與原標硫相似,提高了濃密機內礦漿的可流動性,即可降低礦漿的沉降速度,實現地下室渣漿泵的正常輸送。旋流器分級技術指標見表2[6-8]。

表2 旋流器分級技術指標

第三步:全面使用旋流器預分級濃縮工藝。經過計算,在分礦箱下再加2臺8/6E-AH渣漿泵就可將全部來量輸送至過濾層的旋流器。廢除第一步安裝的旋流器組,加裝2臺8/6E-AH地面渣漿泵,過濾機層也安裝了2臺FX350-B旋流器,形成了3組地面渣漿泵與旋流器一一對應。

所有礦漿經過3臺地面渣漿泵揚送至FX350-B旋流器分級,分級后60%左右的粗粒級礦漿進入過濾機過濾,40%左右的細粒級礦漿進入濃密機,濃縮后經渣漿泵揚送到過濾機過濾。

3.2 地下室輸送系統改造

通過使用新的工藝,系統實現了穩定生產。大山廠和泗洲廠來量進入分礦箱,經過3臺地面渣漿泵揚送至旋流器分級,分級溢流進入濃密機,濃縮后再揚送到過濾機過濾。旋流器溢流中粗粒級減少,與原標硫精礦粒度相似,濃度低,由于地下室渣漿泵輸送管路彎頭多、流量小,經濃縮后,開1臺渣漿泵仍會造成底流濃度高,渣漿泵易跳閘,必須開2臺渣漿泵才能保證正常生產。

系統正常生產需要運行地面渣漿泵3臺和地下室渣漿泵2臺共5臺渣漿泵,增加了電力和備件的消耗,運行成本高。為了降低運行成本,對地下室渣漿泵輸送設備和管路進行了改造,提高其輸送能力,以減少渣漿泵運行臺時。

3.2.1 地下室渣漿泵更換

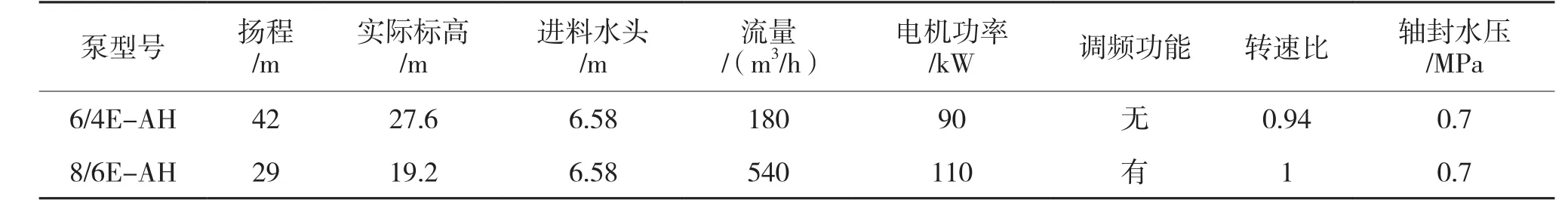

改造前2臺濃密機的地下室4臺6/4E-AH渣漿泵出料管內—外直徑均為為80~100mm,每根出料管90°彎頭多達13個。根據地面泵使用8/6EAH渣漿泵與旋流器供礦,壓力穩定,分級效果好,本次改造將每臺濃密機中1臺渣漿泵換成8/6E-AH渣漿泵,加大泵的揚送流量,并加裝變頻器,自動控制渣漿泵運行轉速,可以根據來量情況控制物料輸送流量,防止打空泵。改造后,2臺濃密機各配置1臺6/4E-AH渣漿泵和1臺8/6E-AH渣漿泵。渣漿泵基本參數見表3。

表3 三期硫渣漿泵基本參數

3.2.2 濃密機地下室輸送管道改造

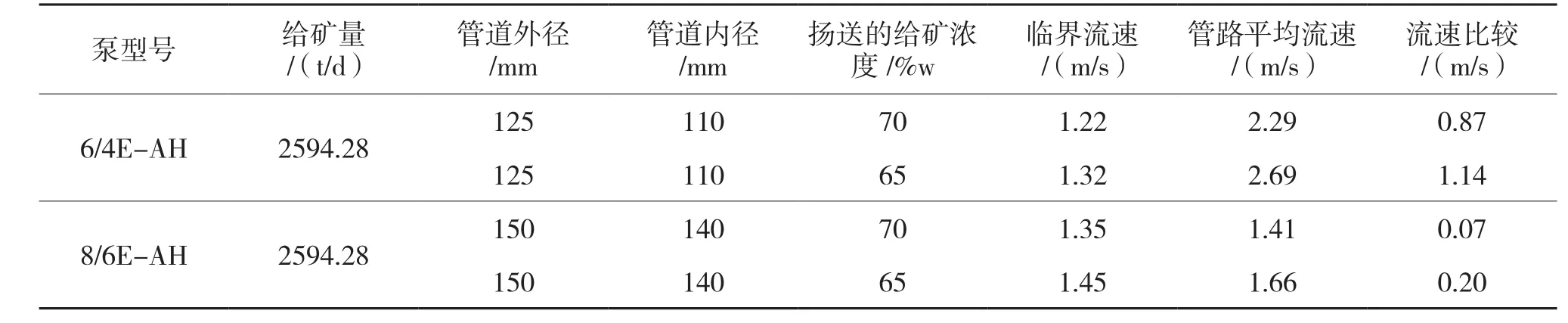

經過考察渣漿泵運行故障與進、出料管道的關系,通過計算、分析管道內徑、彎頭對礦漿輸送的影響,確定進、出料管最佳內徑[9-10]。計算結果如表4所示。

6/4-AH渣漿泵使用出料管徑125mm、輸送65%濃度礦漿的平均流速為2.69m/s,大于其臨界流速為1.32m/s;8/6-AH渣漿泵使用出料管徑150mm為宜,輸送65%濃度礦漿的平均流速為1.66m/s,大于其臨界流速為1.45m/s,都在最大經濟流速(v=1.5~2.2m/s,vmax≤3m/s)范圍之內。

表4 輸送管道計算數據

根據礦漿輸送與管道關系的計算結果對相應管道進行改造。

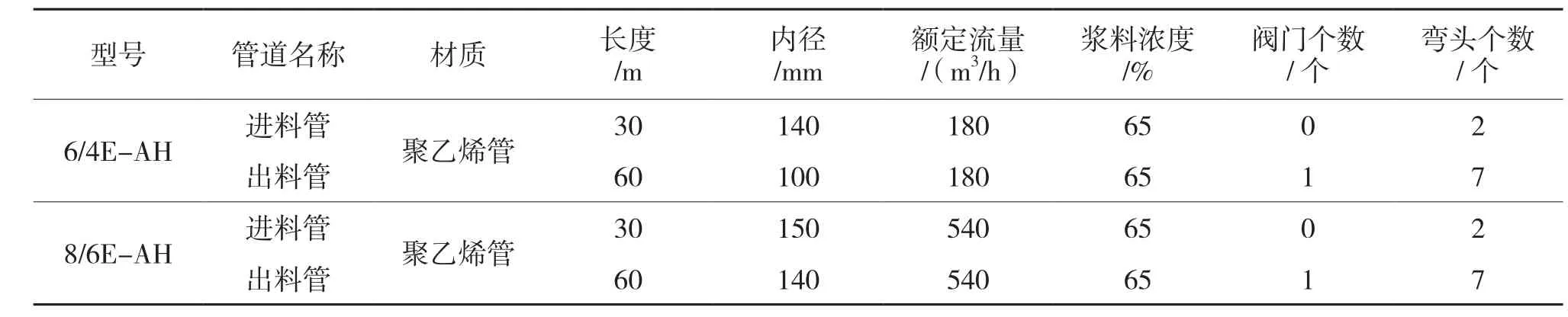

改造了6/4-AH渣漿泵的出口管路,由原來80mm的內徑加至100mmm;新安裝的8/6-AH渣漿泵出料管使用140mm內徑。并且為了減少彎頭阻力,采取截彎取直的方式布置管道走向,每根管道都減少了6個彎頭。改造結果如表5所示。

表5 改造后地下室渣漿泵進、出料管基本參數

改造后,通過增大內徑和減少沿程損失,降低礦漿流速,減小礦漿輸送阻力,改善了高濃度礦漿的輸送。地下室開1臺渣漿泵均可將濃度50%~60%的礦漿揚送至過濾機,流量也大,1臺渣漿泵就可滿足正常生產,不僅節約了運行成本,而且為過濾系統提供了高濃度的物料,提升了過濾效果。

4 改造效果

(1)自2012年下半年開始改造至今,設備故障率明顯下降,實現了連續生產。濃密機壓死事件僅在2013年發生過1次,2014年未發生一次,渣漿泵備件的消耗大大降低。

(2)改造后只有旋流器分級的溢流進入濃密機,減少了約60%左右的礦量,減輕了濃密機的負荷,正常生產一般開1臺濃密機,1臺濃密機停車備用,增加了系統生產組織的可調節性。進入濃密機的入料粒度變細,也降低了濃密機內的礦漿沉降末速,使渣漿泵運行故障大大減少,改善了濃縮—輸送流程不正常狀態,穩定了系統正常生產。

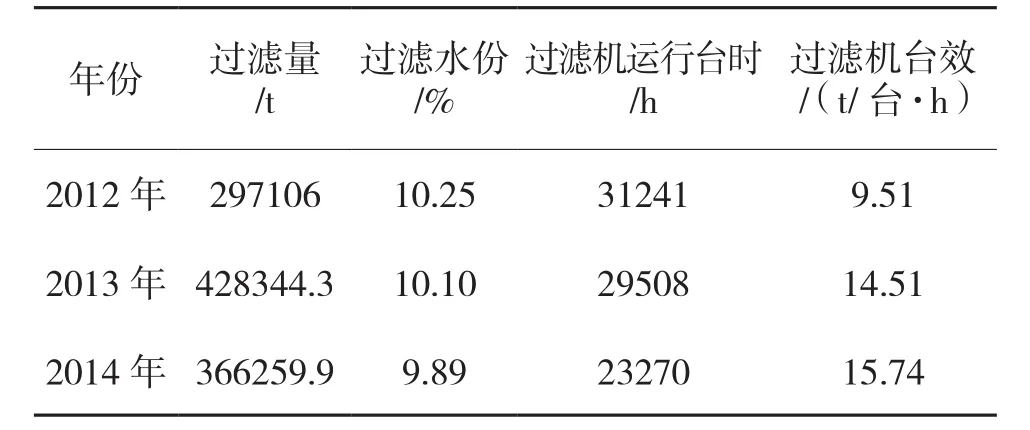

(3)改造后旋流器分級底流濃度一直穩定在68%~75%之間、濃密機底流濃度也穩定在50%~60%左右,為陶瓷過濾機提供了穩定的高濃度礦漿,過濾效果明顯改善。臺效從9.5t/臺·h逐步提高到15.7t/臺·h,水份也有所下降。2012-2014年系統生產指標情況見表6。

表6 三期硫系統2012-2014年生產指標

5 結論

德興銅礦三期硫脫水系統采用原濃縮過濾系統不能正常輸送高濃度、高比重的礦漿。通過使用旋流器預分級濃縮工藝,降低了進入濃密機精礦平均粒徑,也減少了濃密機的給礦量,提高了礦漿流動性,降低了沉降速度,防止了濃密機快速積礦壓死濃密機耙架;防止了底流濃度快速提高而難以被輸送,提高了底流的可輸送性,降低了系統輸送環節的故障率。旋流器預分級濃縮工藝的使用提高了陶瓷過濾機的給礦濃度,提高了過濾機臺效,系統實現了正常生產。

[1]周興龍, 張文彬, 王文潛. 量筒內進行礦漿沉降試驗的方法[J]. 有色金屬(選礦部分), 2005(5):30-32, 25.

[2]王叢飛, 張芹, 王永龍, 等. 運用穩態濃縮模型硫精礦沉降絮凝劑的優選[J]. 現代礦業, 2014(2):20-24.

[3]羅清平. 普通濃密機高效化研究與實踐[J]. 有色金屬(選礦部分), 1997(1):23-26, 32.

[4]崔學奇, 呂憲俊, 葛會超, 等. 旋流分級濃縮工藝在北洺河鐵礦的應用[J]. 中國礦業, 2007(2):73-76.

[5]呂憲俊, 崔學奇, 葛會超. 全尾礦分級濃縮試驗研究[J]. 金屬礦山, 2008(3):147-149.

[6]梁政, 任連城, 吳世輝. 水力旋流器顆粒沉降速度與分離粒度研究[J]. 西南石油大學學報, 2007(3):173-176, 2.

[7]汪勇, 莊故章, 周韶, 等. 給礦濃度和入口壓力對水力旋流器分級效率的影響[J]. 礦冶, 2012(1):83-86.

[8]王元文, 張少明, 方瑩. 水力旋流器結構參數對其性能的影響[J].廣東化工, 2005(10):32-36.

[9]李鵬程, 韓文亮, 田龍. 高濃度管道輸送參數計算模型的研究[J].金屬礦山, 2005(4):60-62, 66.

[10]汪東, 許振良, 孟慶華. 漿體管道輸送臨界流速的影響因素及計算分析[J]. 管道技術與設備, 2004(6):1-2.

Technical Transformation of Sulfur Concentrate Dewatering System of the Third Phase Dexing Copper Mine

GUI Xia

(Dexing Copper Mine, Jiangxi Copper Corporation, Dexing 334224, Jiangxi, China)

In 2012 the third phase project of Dexing Copper Mine, the filtermaterial of sulfur concentrate dewatering system had changed from standard sulfur concentrate into high grade pyrite concentrate. Because of the change of the grain size and the proportion, the system was not smooth, and the production could not be normal. Through the transformation of the equipment status and process which didn’t meet the production, we realized the normal system production when processed the high sulfur content.

sulfur concentrate dewatering system;ore pulp;concentrate;transformation;cyclone;slurry pump

TD97

A

1009-3842(2015)03-0061-04

2015-02-06

桂俠(1976-),女,江西臨川人,選礦工程師,主要從事選礦技術工作。E-mail:84240848@qq.com