冷卻工藝對熱軋65Mn鋼顯微組織和力學性能的影響

宋進英,齊祥羽,陳連生,田亞強,鄭小平,趙定國

(華北理工大學,河北省現代冶金技術重點實驗室,唐山 063009)

0 引 言

熱軋65Mn鋼是生產各類冶金鋸片的主要材料之一,屬優質碳素結構鋼,兼具高碳及低合金鋼的特點,具有較高的抗拉強度和硬度,經熱處理后可以得到良好的力學性能[1-3]。熱軋65Mn鋼的力學性能是影響冶金鋸片產品質量和使用壽命的重要指標[4]。65Mn鋼在用于生產冶金鋸片時,存在冷軋道次多、變形抗力高等問題。因此,需降低熱軋65Mn鋼的力學性能,以降低其冷軋加工硬化率。冷卻工藝控制是一種有效改善熱軋鋼材最終顯微組織和力學性能的方法[5-7]。通過改變終軋溫度、卷取溫度以及各階段冷卻速率,可以改變鋼的相變行為來控制其顯微組織,改善其綜合性能[8-10]。

冷卻工藝的主要目的是提高熱軋鋼材的綜合性能,但某廠生產的熱軋65Mn鋼力學性能偏高,存在冷軋過程中原料開坯偏硬的現象。為解決此問題,作者結合65Mn鋼連續冷卻轉變(CCT)曲線,研究了終軋后冷卻工藝對65Mn鋼顯微組織和力學性能的影響,從而為制定最優的冷卻工藝參數提供試驗依據。

1 試樣制備與試驗方法

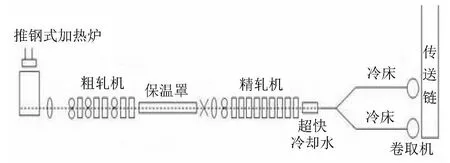

試驗用65Mn鋼取自某熱軋窄帶鋼生產車間,其生產工藝流程如圖1所示。65Mn鋼化學成分(質量分數/%)為:0.64C,0.25Si,1.05Mn,0.012P,0.005S,0.10Cr,0.20Ni,0.15Cu。熱軋65Mn鋼出精軋機組的溫度即為終軋溫度,終軋至卷取工序間的冷速是從終軋處至卷取間的平均冷卻速率,卷取后的冷速是65Mn鋼卷取后冷卻至室溫的平均冷卻速率。

圖1 熱軋65Mn鋼生產工藝流程Fig.1 Process flow of hot rolled 65Mn steel

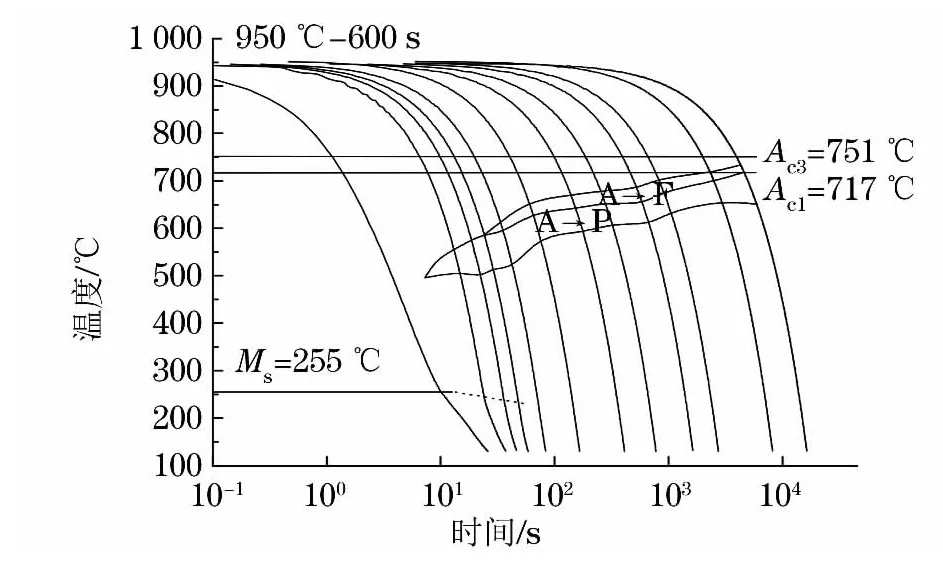

在Gleeble-3500型熱模擬機上測得65Mn鋼的臨界點Ar1為695℃,Ar3為734℃,Ac1為717℃,Ac3為751℃,Ms為255℃。然后測定了65Mn鋼在12種不同冷卻速率下連續冷卻時的膨脹曲線,冷卻速率為40,30,20,10,2,1,0.5,0.3,0.1,0.05 ℃·s-1時,對應的硬度分別為695,660,498,378,351,339,301,270,265,254,264,225HV,根據不同膨脹曲線上的拐點或切點,結合顯微組織,確定了相變溫度,最終獲得65Mn鋼的連續冷卻轉變曲線,如圖2所示。

圖2 65Mn鋼的CCT曲線Fig.2 CCT curves of 65Mn steel

由圖2可知,過冷奧氏體相變主要發生在高溫轉變區,相變產物主要是先共析鐵素體和珠光體;當冷卻速率大于10℃·s-1后,珠光體轉變結束線出現了轉折,從而構成下部的過冷奧氏體轉變中止線。由此可見,只要65Mn鋼在小于10℃·s-1的冷卻速率下冷卻至室溫,將得到全部的鐵素體和珠光體組織。

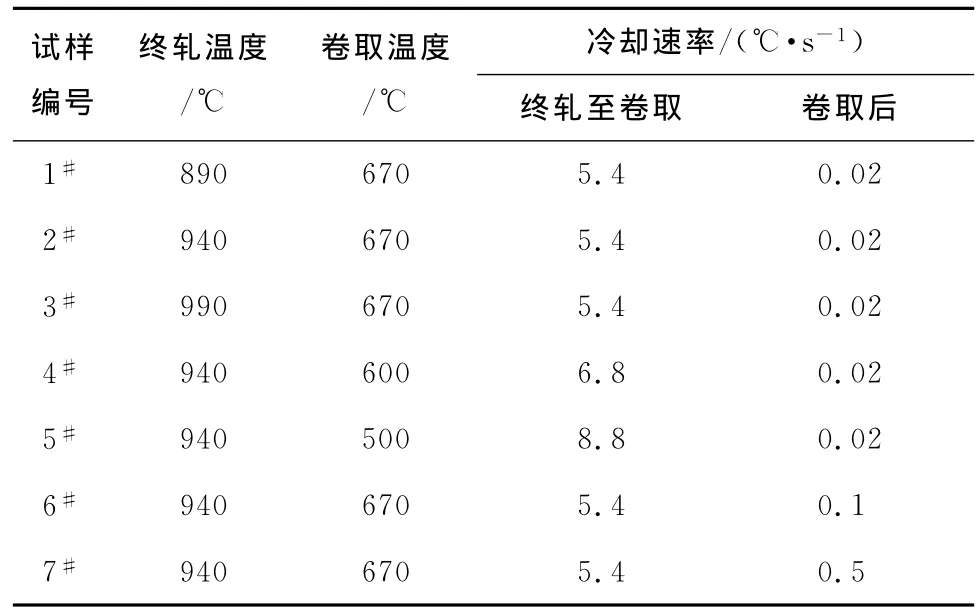

由現場生產實測可知,65Mn熱軋窄帶鋼的終軋溫度為940℃,卷取溫度為670℃,終軋至卷取工序間的平均冷卻速率為5.4℃·s-1,卷取后平均冷卻速率為0.02℃·s-1,結合65Mn鋼CCT曲線可知,65Mn熱軋窄帶鋼大約在卷取時開始發生珠光體相變。為此,確定了如表1所示的冷卻工藝參數。

表1 65Mn鋼的冷卻工藝參數Tab.1 Cooling process parameters of 65Mn steel

采用線切割對不同冷卻工藝下生產的65Mn鋼板分別取樣,取樣位置距鋼卷尾部10m,尺寸規格分別為10mm×10mm、20mm×200mm(長度沿軋制方向)和40mm×40mm。將10mm×10mm試樣分別沿軋制方向鑲嵌斷面,用砂紙逐級打磨至2000#,拋光,用4%硝酸酒精(體積分數)腐蝕后,采用Axiovert200MAT型光學顯微鏡(OM)觀察其顯微組織;根據GB/T 228-2002,采用MTS810型萬能拉伸試驗機對20mm×200mm試樣進行室溫拉伸試驗,拉伸速度為2mm·min-1;根據GB/T 230-1991,在574R型洛氏硬度儀上測試40mm×40mm試樣的硬度,總試驗力為1471N。

2 試驗結果與討論

2.1 終軋溫度的影響

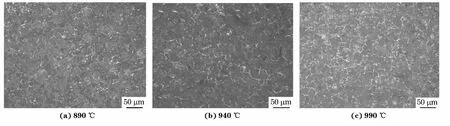

由圖3可知,在相同的冷卻速率(終軋至卷取冷速5.4℃·s-1,卷取后冷速0.02℃·s-1)不同終軋溫度下生產的65Mn鋼,其顯微組織均由珠光體和少量的先共析鐵素體組成,晶粒均勻細小,平均晶粒度均在7~8級之間;隨著終軋溫度的升高,組織的晶界趨于明顯,晶粒尺寸逐漸增大,晶粒度降低。較高的終軋溫度導致軋后奧氏體晶粒尺寸也較大,在經相同的控冷工藝冷卻至室溫時,高溫終軋變形后粗大的晶粒尺寸得以保留;同時由于軋后的冷卻速率相對較小,珠光體相變溫度相對較高,使相變后的珠光體晶粒有時間充分生長,因此,晶粒尺寸較為粗大。

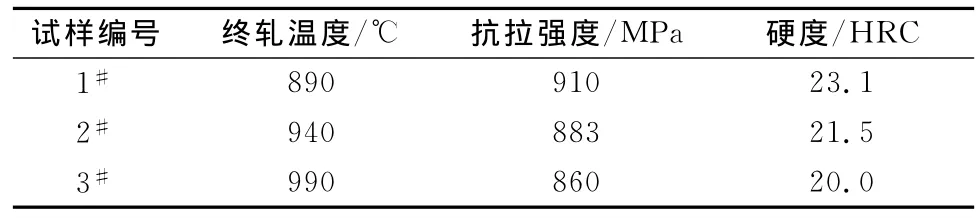

由表2可知,在相同的冷卻速率下,隨著終軋溫度的升高,65Mn鋼的室溫力學性能逐漸降低。這是因為在較高的終軋溫度下軋制時,65Mn鋼的原始奧氏體晶粒較粗大,使得相變后的珠光體晶粒尺寸較大,因而其力學性能相對較低。

表2 不同終軋溫度下65Mn鋼的力學性能Tab.2 Mechanical properties of 65Mn steel at different final rolling temperatures

圖3 不同終軋溫度下65Mn鋼的顯微組織Fig.3 Microstructures of 65Mn steel at different final rolling temperatures

2.2 終軋至卷取間冷卻速率的影響

由圖4可知,在終軋溫度為940℃,卷取后冷速為0.02℃·s-1時,終軋至卷取間冷卻速率較快時65Mn鋼中先共析鐵素體含量較少,晶粒尺寸較細小。這是因為終軋至卷取間冷卻速率較快時,抑制了先共析鐵素體的析出,使得軋后奧氏體晶粒長大緩慢,珠光體相變前的奧氏體晶粒尺寸相對較小,珠光體開始轉變溫度降低;同時由于奧氏體到珠光體的轉變是擴散型相變,隨著冷卻速率的增大,過冷度也增大,這就促進了鐵素體或滲碳體的形核而抑制了晶粒的長大,使顯微組織細化。

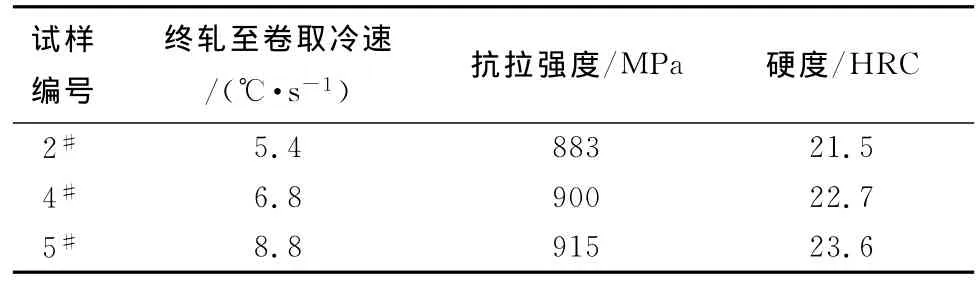

由表3可知,在終軋溫度和卷取后冷速一定時,隨著終軋至卷取間冷卻速率的升高,65Mn鋼的室溫強度與硬度逐漸增大,這是由于終軋至卷取間冷卻速率的加快,使得奧氏體向珠光體的實際相變開始溫度降低,相變后所獲得的珠光體晶粒細小,因而強度與硬度較高。

表3 終軋至卷取間不同冷卻速率下65Mn鋼的力學性能Tab.3 Mechanical properties of 65Mn steel at different cooling rates between final rolling and coiling

圖4 終軋至卷取間不同冷卻速率下65Mn鋼的顯微組織Fig.4 Microstructures of 65Mn steel at different cooling rates between final rolling and coiling

2.3 卷取后冷卻速率的影響

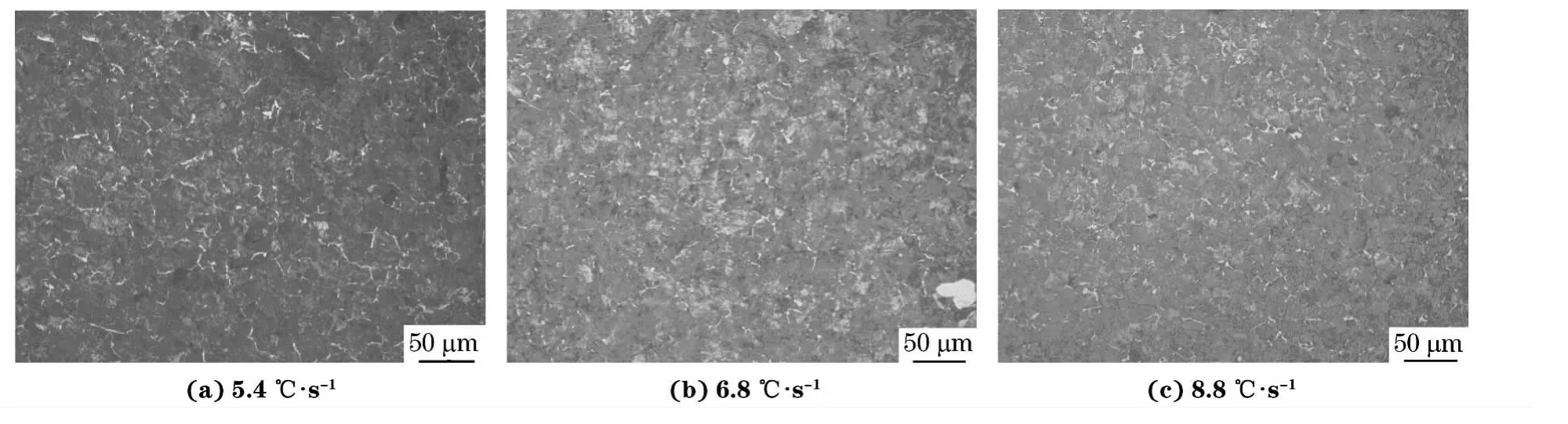

由圖5可知,在終軋溫度為940℃,終軋至卷取間冷速為5.4℃·s-1下,卷取后冷卻速率較慢的65Mn鋼晶粒尺寸較大。卷取后緩慢冷卻,延長了珠光體相轉變的時間,有利于晶粒的長大。

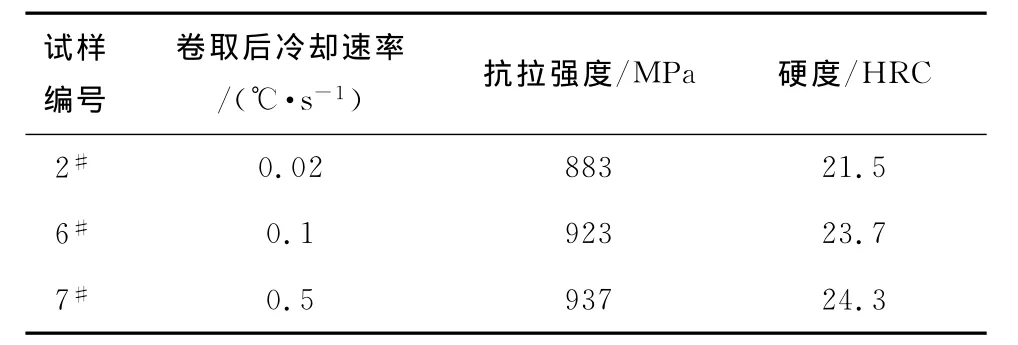

由表4可知,在終軋溫度和終軋至卷取間冷速一定時,隨著卷取后冷卻速率的提高,65Mn鋼的室溫強度與硬度逐漸增大。卷取后冷卻速率越大,熱量散失越快,縮短了珠光體相變時間,使珠光體晶粒長大減緩,晶粒尺寸較小,因而其強度和硬度相對較高。

圖5 卷取后不同冷卻速率下65Mn鋼的顯微組織Fig.5 Microstructures of 65Mn steel at different cooling rates after coiling

表4 卷取后不同冷卻速率下65Mn鋼的力學性能Tab.4 Mechanical properties of 65Mn steel after different cooling rates after coiling

3 結 論

(1)在終軋后冷卻工藝相同的情況下,隨著終軋溫度的升高,65Mn鋼晶粒尺寸增大,強度與硬度降低。

(2)在終軋溫度及卷取后冷卻速率相同的情況下,加快終軋至卷取間的冷卻速率,可以細化65Mn鋼組織,提高其強度與硬度。

(3)在終軋溫度和終軋至卷取間冷卻速率相同的情況下,減緩卷取后的冷卻速率,可以促進65Mn鋼珠光體晶粒的長大,降低其強度與硬度。

[1]劉宗昌,張羊換,任慧平.65Mn鋼CCT曲線及圓鋸片淬火工藝[J].金屬熱處理,1994,19(9):8-11.

[2]張亮洲.薄板坯連鑄連軋生產65Mn高碳高強鋼的實踐[J].金屬材料與冶金工程,2009,5(4):15-20.

[3]孫繼兵,李國彬,李桂云,等.65Mn鋼圓鋸片基體的熱處理[J].金屬熱處理,1999,24(11):17-19.

[4]郭繼富.金屬冷切圓鋸片在軋鋼生產中的應用[J].冶金設備,2005(1):43-48.

[5]劉吉斌.碳含量和控制冷卻工藝對盤條70S-6性能及組織的影響[J].鋼鐵,2002(9):43-46.

[6]曲錦波,王昭東,劉相華,等.控軋控冷工藝對HQ鋼組織性能的影響[J].鋼鐵研究學報,1998(3):32-34.

[7]張紅梅,許云波,劉振宇,等.控制冷卻對管線鋼X65組織細化與性能的影響[J].東北大學學報:自然科學版,2007,28(3):349-352.

[8]高緒濤,張明明,趙愛民,等.控冷工藝對熱軋TRIP鋼組織和性能的影響[J].機械工程材料,2011,35(11):24-27.

[9]HUTCHINSON B.Microstructure development during cooling of hot rolled steels[J].Iron and Steel,2001,28(2):145-151.

[10]呂和平.控冷工藝對熱軋高線焊條鋼相變及組織的影響[D].武漢:武漢科技大學,2005.