弧面凸輪等溫擠壓成形工藝仿真與參數(shù)優(yōu)化

張 華,賀柳操

(湖南機電職業(yè)技術學院 機械工程學院,湖南 長沙 410151)

等溫擠壓工藝是獲得高精度凈形或近似凈形機械零件毛坯的重要工藝之一。為充分驗證等溫擠壓工藝在弧面凸輪毛坯成形的可行性以及選擇工藝參數(shù),利用UG和DEFORM-3D軟件對文獻[1]提出的工藝方案進行剛粘塑性有限元模擬分析。

影響弧面凸輪等溫擠壓成形的主要工藝參數(shù)有擠壓溫度、擠壓速度、潤滑及摩擦條件等。為考察這些工藝參數(shù)對成形過程的影響,分別對圓柱毛坯在不同的擠壓溫度、擠壓速度以及摩擦系數(shù)的條件下等溫擠壓成形過程進行有限元數(shù)值模擬研究。通過對有限元仿真結果的比較分析,得到不同工藝參數(shù)對弧面凸輪等溫擠壓成形的影響規(guī)律,從而為合理選擇工藝參數(shù)提供依據(jù)。

1 弧面凸輪等溫擠壓成形工藝

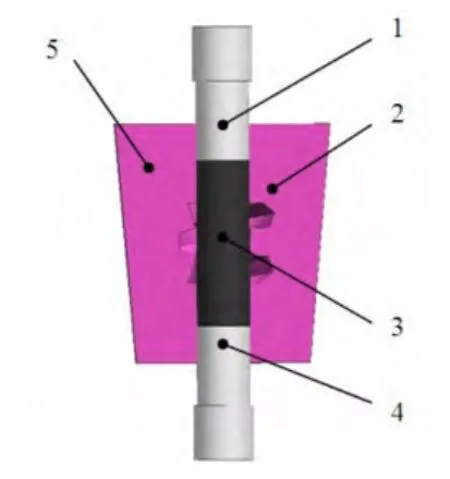

(1)閉塞式雙向擠壓成形工藝。文章采用閉塞式模具雙向主動加載的成形工藝,建立了如圖1所示的成形裝置。閉塞式模具又稱復動式模具,其基本工作過程為:先將齒形左凹模5與右凹模2閉合并施加一定的預緊力,坯料3放在封閉的模腔內(nèi),再對復動式凸模1和凸模4雙向施加一定壓力,使坯料產(chǎn)生多向流動充滿型腔。

圖1 成形裝置

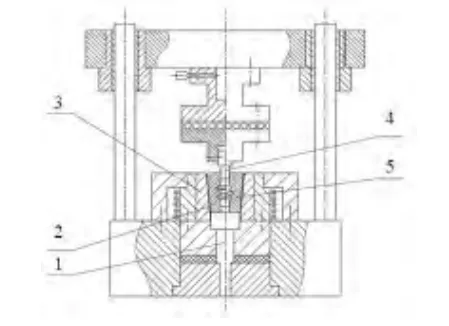

圖2 弧面凸輪擠壓模具結構圖

(2)等溫擠壓成形模具結構。文章中弧面凸輪擠壓閉塞式模具如圖2所示。利用圓棒毛坯,在一定溫度下兩端擠壓的等溫擠壓工藝,內(nèi)凹模采用Half模型式。同時為保證擠壓件在卸出時,內(nèi)凹模與外凹模之間不因脫離而懸空,故在內(nèi)凹模與外凹模的接觸面上設計制作成一定角度的斜面。

2 弧面凸輪等溫擠壓成形數(shù)值模擬

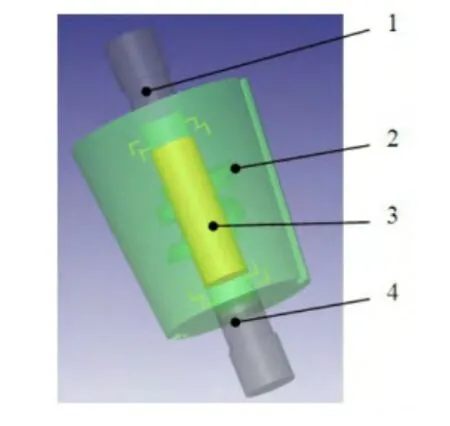

(1)模型的建立。采用UG進行三維造型,輸出STL格式數(shù)據(jù)文件,然后導入DEFORM3D中進行三維有限元模擬。幾何模型如圖3所示。

圖3 有限元分析模型

(2)基本參數(shù)設定。利用DEFORM軟件對弧面凸輪溫擠壓成形進行三維剛粘塑性有限元數(shù)值模擬,初始條件設定如下:

初始毛坯尺寸:Φ49×152mm;

毛坯材料:40Cr;

加熱溫度:工件以感應加熱,溫度為700℃、750℃、800℃,潤滑劑為玻璃潤滑劑;

毛坯的網(wǎng)格尺寸:1.2~1.8mm;

擠壓速度:5mm/s,10mm/s,20mm/s;

沖頭和模具材料:H13(相當于我國的4Cr5MoVSi,硬度為59HRC);

模具預熱溫度:720℃;

毛坯與模具間的摩擦系數(shù):0.15,0.25,0.40;

凸模壓下量:78mm(單側為39mm);

增量步長:0.4mm;

環(huán)境溫度:室溫20℃。

3 模擬結果分析與參數(shù)優(yōu)化

(1)擠壓溫度的影響分析。擠壓溫度是等溫擠壓工藝的重要工藝參數(shù),它對材料的成形性、變形力、產(chǎn)品的性能和表面質量等都有很大影響。溫度高,變形力小,材料的成形性好;但溫度過高,不但會因潤滑涂層的破壞而影響擠壓,而且會由于氧化而對制品的表面質量造成不良影響。本文選擇毛坯的擠壓溫度分別為700℃、750℃和800℃,對其成形過程進行有限元數(shù)值模擬。由壓力行程曲線可知,不同溫度下曲線的趨勢幾乎一致:在擠壓的開始階段,擠壓力急劇上升,到了穩(wěn)定階段,擠壓力變化平緩,只是略有上升,而到擠壓最后階段,由于毛坯與模具的接觸面積變大,而使摩擦力變大,型腔內(nèi)的金屬處于強烈的三向壓應力狀態(tài),擠壓力會驟然升高。三個溫度下的最大擠壓力分別約為1440kN、1370kN和1390kN。這是因為40Cr的溫塑性變形溫度通常在600~800℃之間,高于800℃時工件的氧化變得劇烈,低于600℃時工件的變形抗力迅速增大。由于工件的變形程度較大,故將等溫擠壓溫度定在750℃,在這溫度下40Cr的變形抗力為常溫下的15%,氧化極微。

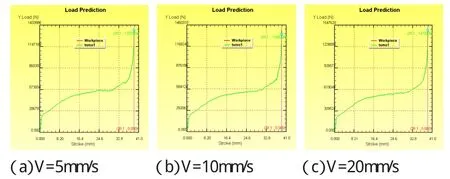

(2)擠壓速度的影響分析。在擠壓過程中,當擠壓速度過快時,會造成金屬流動不均勻,模具溫度較高等現(xiàn)象,如果此時金屬變形產(chǎn)生的余熱不能及時帶走,模具就可能因局部過熱而失效,當擠壓速度較適宜時,就避免了上述不良后果的發(fā)生,擠壓速度一般應控制在25mm/s以下。如圖4所示為凸模單向壓下速度分別為5mm/s,10mm/s和20mm/s時對應的擠壓力曲線。由圖可以看出,擠壓速度對擠壓力的影響不大,三個不同速度對應的最大擠壓力分別約為1340kN、1370kN和1470kN。其原因在于:一方面,擠壓速度的增大會使得更多的金屬同時變形,使得擠壓力升高;另一方面,擠壓速度的提高會使大量的塑性變形功所產(chǎn)生的熱量來不及向周圍介質傳遞,而使工件的溫度升高,擠壓力降低。綜合考慮,優(yōu)選擠壓速度為10mm/s左右。

圖4 不同擠壓速度下載荷分布情況

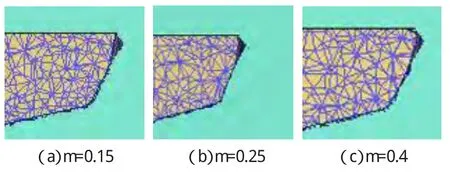

(3)潤滑條件的影響分析。良好的潤滑不僅能提高熱擠壓件的表面光潔度,減小擠壓力,而且能保持模具表面質量,從而提高模具的使用壽命。摩擦因子越大,材料的流動就相對更困難,摩擦越小時更有利于材料的流動。從圖5可以看出摩擦因子對凸輪的充填性能影響不大,隨著摩擦因子的增大,其充填能力只有輕微的下降,但模具所受的力卻有大幅的提高,摩擦因子為0.25時,作用力最大為1370kN,而當摩擦因子增大到0.4時,其作用力最大為1440kN,此時模具的受力狀況將發(fā)生較大變化,材料與模具表面的作用力增加,模具表層將更易被拉裂而引起失效。故優(yōu)選摩擦因子為0.25。

圖5

4 成形效果

綜上結果可知,為保證弧面凸輪的質量和擠壓過程順利進行,對擠壓溫度、擠壓速度、摩擦系數(shù)等工藝參數(shù)的比較分析,優(yōu)選如下工藝參數(shù):加熱溫度為750℃、擠壓速度為10mm/s、摩擦因子為0.25左右。

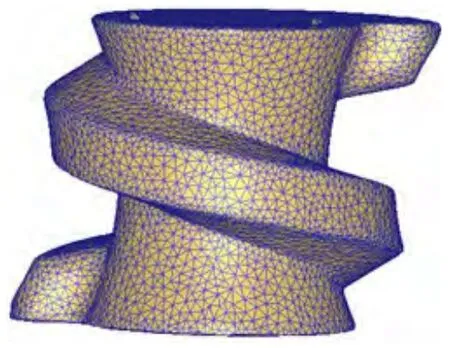

圖6為優(yōu)化工藝參數(shù)后數(shù)值模擬的凸輪制件成形效果圖。可以看出,金屬填充流暢均勻、凸輪凸脊光滑飽滿、成形質量較高。

圖6 等溫擠壓成形效果圖

5 結語

(1)采用DEFORM-3D實現(xiàn)了弧面凸輪等溫擠壓成形過程數(shù)值模擬,分析了擠壓溫度、擠壓速度、摩擦條件對擠壓過程中溫度場、應力場分布的影響規(guī)律。擠壓應力和擠壓溫度會隨擠壓速度等工藝參數(shù)的變化而變化,但它們的分布規(guī)律不變

(2)通過反復模擬得到了合理的擠壓工藝參數(shù):在擠壓溫度為750℃、擠壓速度為10mm/s、摩擦因子為0.25的條件下可獲得良好的成形效果和較低的成形載荷。

[1]張華,胡自化.弧面凸輪二維等溫擠壓成形數(shù)值模擬與模具結構優(yōu)化[J].熱加工工藝,2008,(17):69-71.

[2]張華,胡自化.弧面凸輪等溫擠壓成形剛粘塑性三維有限元數(shù)值模擬[J].熱加工工藝,2010.

[3]張華.弧面凸輪等溫擠壓成形剛粘塑性三維有限元模擬與優(yōu)化[J].湘潭:湘潭大學,2009.

[4]李傳民,王向麗,閆華軍,等.DEFORM5.03金屬成形有限元分析實例指導教程[M].北京:機械工業(yè)出版社,2007.