電磁驅動氣門的動力學分析與緩沖結構研究

徐榮, 常思勤

(南京理工大學機械工程學院, 江蘇 南京 210094)

?

電磁驅動氣門的動力學分析與緩沖結構研究

徐榮, 常思勤

(南京理工大學機械工程學院, 江蘇 南京 210094)

應用有限元方法,對自行研制的電磁驅動氣門進行了動力學分析,得到了落座時氣門產生的沖擊應力,0.3 m/s落座速度下,沖擊應力峰值為51.63 MPa;分析了動質量、落座速度和氣門側偏角等參數對氣門落座沖擊的影響,其中氣門側偏角和落座速度對沖擊應力影響顯著。通過設計緩沖結構,氣門沖擊應力降低了50%,且落座速度越大,緩沖效果越明顯;緩沖結構很好地抑制了氣門的反跳,有利于降低氣門精確控制的難度。

電磁驅動氣門; 動力學分析; 沖擊應力; 緩沖結構

電磁驅動配氣機構能夠最大限度地滿足發動機不同工況下對新鮮混合氣的需求,消除傳統配氣機構中由節氣門引起的泵氣損失,改善缸內混合氣的流動和燃燒,優化缸內殘余廢氣量,最終達到提高燃油利用率和降低廢氣排放的目的[1-3]。本課題組對動圈式電磁驅動配氣機構進行了近10年的研究,目前的試驗中,實測的發動機6 000 r/min轉速下的氣門升程曲線已經滿足了使用要求,但氣門落座時存在沖擊,并由此產生了少許振動和噪聲。

對于傳統的凸輪配氣機構,凸輪型線通過剛性元件(例如挺柱或滾子搖臂)傳遞到氣門,通過凸輪型線的優化設計可以有效可靠地控制氣門的落座速度。而電磁驅動配氣機構中,氣門的運動將由發動機管理系統實時控制。氣門工作環境惡劣,給氣門的精確控制帶來了很大的難度。落座沖擊會帶來振動和噪聲,減少氣門等構件的疲勞壽命,落座速度過大時會引起氣門的劇烈反彈,給發動機帶來不可逆轉的損害。因此,本研究計算了氣門落座產生的沖擊應力,并設計了緩沖結構,以期達到緩沖減振、延長各部件壽命的效果。

1 電磁驅動配氣機構有限元模型建立

本課題組研發的電磁驅動配氣機構(見圖1)以動圈式直線電機為動力源,氣門通過鎖夾和楔塊與線圈骨架固連在一起。整個動質量部分為線圈、線圈骨架、鎖夾、楔塊和氣門,其結構簡圖見圖2[4]。氣門的運動規律由直線電機直接精確控制,取消了傳統配氣機構中的凸輪軸、頂桿、氣門彈簧等構件,結構大為簡化。該氣門總的動質量為105 g,在運動過程中,線圈給氣門最大的驅動力為130 N。

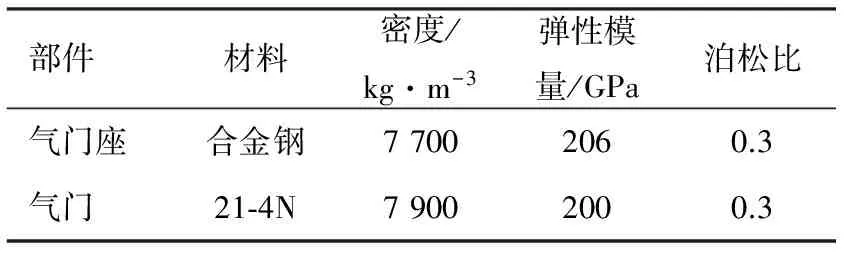

考慮到動圈及其與氣門連接部分雖結構復雜但質心仍在氣門軸線上的特點,保證氣門材料、動質量105 g不變,將動圈和其與氣門連接部分假設為一個圓柱形質量塊[5];氣門劃分為77 682 個網格,六面體單元最小邊長為0.19 mm,1/4有限元模型見圖3;在氣門錐面和氣門座間建立自動面面接觸,接觸寬度1.5 mm;為了節省運算成本,把氣門與氣門座之間的初始距離設置得非常小,典型工況下為0.1 mm;采用默認的顯式時間積分步長5.68×10-5ms。氣門及氣門座材料屬性見表1。

表1 氣門及氣門座材料屬性(假設為各向同性)

現有的控制策略[6]已經包含了軟著陸(落座速度在0.1 m/s以內)控制,目前試驗中連續運動時氣門的平均落座速度已經取得了滿意的結果。但該落座速度是在理想狀況下測得的,考慮到發動機實際工作時各種因素對氣門落座的影響,將研究落座速度在0.3 m/s以內的氣門受力,這有利于適當降低對控制的高要求。

2 沖擊應力的計算與結果分析

LS-DYNA屬于顯式動力學分析,采用中心差分法在時間t求加速度,如式(1)所示。由時間t的加速度進一步求出節點速度與位移,新的幾何構型由初始構型加上位移增量獲得。

at=M-1(Fext,t-Fint,t)。

(1)

式中:M為質量矩陣;Fext,t為施加外力和體力矢量;Fint,t為內力矢量,由式(2)求得。

(2)

2.1 典型工況結果分析

給氣門施加0.3m/s的初始速度,讓它以該速度周向均勻地撞擊氣門座。在0.6ms的計算時間內,每隔0.001ms存儲一次結果,以準確獲得沖擊過程中產生的瞬時應力。結果顯示,氣門錐面在0.334ms時開始接觸氣門座,并在錐面附近產生應力(見圖4),然后以應力波的形式向桿部傳遞,再返回,如此反復。在0.399ms時刻,氣門盤背面過渡處產生的應力最大,為51.63MPa,此時氣門應力見圖5。選取氣門上5個關鍵部位(見圖6),得出在撞擊過程中這5個部位產生的應力隨時間的變化(見圖7),可見,頸部產生的應力最大,為最危險位置。

2.2 各參數對落座沖擊的影響分析

氣門周向均勻落座只是理想狀況[7],各零件的設計加工誤差、裝配誤差、密封錐面沾有積炭等問題都會導致氣門的非均勻落座,非均勻落座會引起沖擊應力急劇增大,加快氣門的損壞。以氣門和氣門座間存在0.05°和0.2°側偏角為例,分析側偏角對落座沖擊的影響,得到側偏時氣門的受力(見圖8和圖9 )。可見,在存在小的側偏角時,頸部產生的應力最大,達到了67.62MPa;側偏角繼續增大到0.2°時,則在桿上相應位置處產生最大應力(這和氣門通常的疲勞裂紋產生位置相吻合),達到123.80MPa。它們所受沖擊應力時間歷程見圖10。可見,隨著氣門側偏角的增大,應力值急劇增大,且產生極大應力值的位置將發生改變。

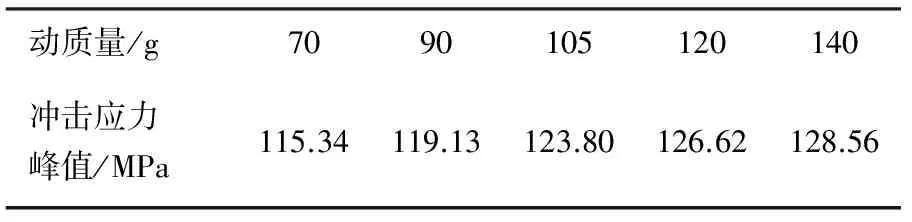

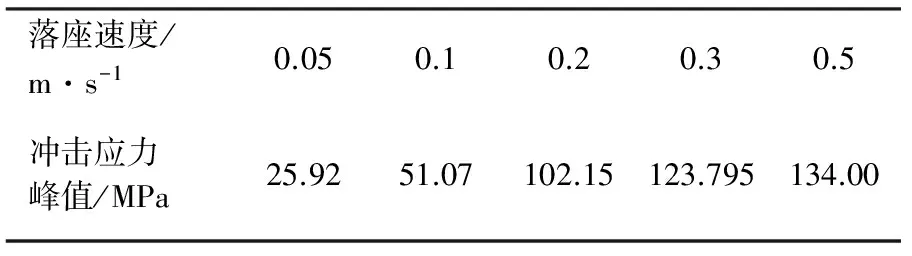

取氣門側偏角0.2°,落座速度0.3m/s,在30%變化范圍內改變動質量,得出動質量對落座沖擊的影響(見表2)。保持氣門側偏角0.2°和動質量105g不變,改變落座速度,得出落座速度對沖擊的影響(見表3)。

表2 動質量對落座沖擊的影響

表3 落座速度對落座沖擊的影響

由表2和表3可知,落座速度對沖擊應力的影響非常大,在0.2m/s速度之內,大致呈線性比例關系,大于該速度時,影響變小;小范圍內改變動質量對沖擊應力的影響相對較小,與理論分析相吻合。

3 氣門落座緩沖結構研究

3.1 儲能彈性元件的選擇

大的落座沖擊不僅影響氣門的疲勞壽命,還會產生振動和噪聲,降低電磁驅動配氣機構的優越性。由于運動部件為一整體,所以影響電磁驅動氣門落座沖擊的因素只有動質量和落座速度。落座速度由系統控制,所以動質量成為了唯一的設計變量。雖然小范圍內改變動質量對沖擊應力的影響相對較小,但在105g的動質量中,氣門只有37g,在氣門與線圈之間創新性地引入碟形彈簧,用于存儲線圈等部件絕大部分的動能,能有效地起到緩沖效果。簡化的緩沖結構見圖11。落座過程中,氣門接觸到氣門座時,線圈等繼續運動,用碟形彈簧瞬時存儲這部分動能,可以降低氣門落座沖擊。

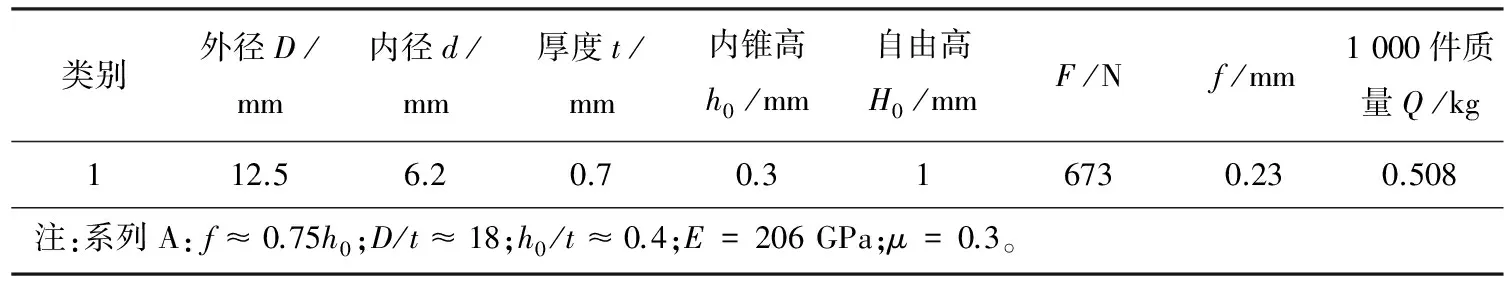

根據氣門桿的直徑,選擇碟形彈簧內徑為6.2mm,其他參數見表4。

表4 碟形彈簧的基本參數

用于控制氣門軌跡的最大驅動力Fdrive為130N,那么碟簧的預緊力Fini應滿足式(3),以滿足非落座時不影響對氣門的精確控制,同時該預緊力必須大于氣缸進氣時缸內低壓對氣門的吸引力(該吸引力在40N以內)。理論上,碟簧預緊46N即可滿足驅動氣門的條件,但為彌補碟簧長期使用后的弱化等問題,對碟簧最小預壓60N。

(3)

3.2 緩沖效果分析

3.2.1 對沖擊應力的減小作用

在LS-DYNA中用離散的彈簧單元模擬碟形彈簧,對氣門正常落座進行動力分析。在一定范圍內改變預緊力和落座速度,得到經緩沖后氣門所受落座沖擊應力(見圖12)。從模擬的結果可以看出,氣門所受落座沖擊應力得到大幅降低,且隨著落座速度的增大,緩沖效果更加明顯, 落座速度為0.3m/s時,峰值應力減小約50%;小范圍內改變預緊力對氣門應力的影響不明顯,但預緊力加大,氣門產生的應力有變大趨勢;落座速度非常小時(小于0.1m/s),緩沖效果不明顯。

在氣門側偏0.2°的情況下,緩沖結構對沖擊應力的影響見圖13。由圖可以看出,峰值應力減小約50%,緩沖后沖擊應力譜形狀發生改變,氣門能更快地消除應力波。

3.2.2 對落座反彈的抑制效果分析

氣門落座瞬間,各零件的形變和它們間的微量滑移[8-9]會引起系統能量的損失(尤其是氣門存在側偏角的情況下),但余下的能量將以動能的形式造成氣門的反彈。緩沖前氣門落座過程中動能的變化見圖14。可以得出,動能損失18%,落座前速度為0.3m/s,則反彈速度為0.27m/s,已知氣門保持力(取40N),可以求出第一次反彈的高度約0.096mm。

加裝緩沖裝置后,線圈等動質量的動能被碟簧吸收,只有氣門單獨反彈,且氣門反彈受到碟簧的抑制,由于吸收了部分動能,此時碟簧上的力超過了預緊力(60N),此處假設平均抑制力為80N,則可得到氣門的反彈高度為0.017mm,遠遠低于原來的反彈高度。可見,緩沖裝置對氣門的反彈有很好的抑制作用。

4 結論

a) 建立了動圈式電磁配氣機構的動力學模型,對氣門在一定的速度下撞擊氣門座產生的沖擊進行了研究,得出0.3m/s速度正常落座時,在靠近氣門頸部處產生的沖擊應力最大,應力峰值達到51.63MPa,撞擊過程損耗大約20%動能,剩余的動能使得氣門反彈;

b) 隨著氣門側偏角的增大,沖擊應力急劇增大;正常落座時,落座速度對沖擊應力的影響較大;小范圍內改變動質量對落座沖擊的影響則相對較小;

c) 引入碟形彈簧存儲線圈等部件絕大部分的動能,能有效地降低近50%氣門沖擊應力,且落座速度越大,效果越明顯;緩沖結構對氣門的反彈有很好的抑制作用,能夠很好地增強電磁驅動配氣機構的穩定性。

[1] 常思勤.汽車動力裝置[M].北京:機械工業出版社,2006:49-52.

[2] 李子非,常思勤.基于遺傳算法的無凸輪發動機配氣相位聯合仿真優化[J].車用發動機,2011(2):19-24.

[3] 俞曉璇,常思勤.基于電磁驅動氣門的發動機停缸技術研究[J].車用發動機,2011(5):38-42.

[4] 劉梁,常思勤.動圈式電磁驅動氣門的分析與設計[J].汽車工程,2009,31(8):733-736.

[5] 李路路.電磁驅動氣門的有限元分析[D].南京:南京理工大學,2009:21-25.

[6] 劉梁.發動機電磁驅動配氣機構的研究[D].南京:南京理工大學,2011:70-74.

[7] 陳凱俊,劉佐民.氣門偏心對其應力分布的影響[J].機械設計與制造,2007(9):40-42.

[8]GoliUdayaKumar,VenkataRameshMamilla.FailureAnalysisofInternalCombustionEngineValvebyUsingAnsys[J].AmericanInternationalJournalofResearchinScience,Technology,Engineering&Mathematics,2014,183(14):169-173.

[9]GregoryRoth.FatigueAnalysisMethodologyforPredictingEngineValveLife[C].SAEPaper2003-01-0726.

[編輯: 李建新]

Dynamic Analysis and Buffer Structure for Electromagnetic Valve Actuation

XU Rong, CHANG Siqin

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Dynamic analysis of electromagnetic valve actuation was conducted and the seated impact stress of valve was calculated by using the finite element method. The peak impact stress was 51.63 MPa when the seated velocity was 0.3 m/s. The influences of valve mass, seated velocity, and valve tilt angle on valve seated impact were discussed and it was found that the valve tilt angle and seated velocity had great influence. With the designed buffer structure, the valve impact stress decreased by 50% and higher seated velocity led to better buffer effect. The buffer structure could restraine valve rebounding successfully and was beneficial to reduce the difficulty of valve accurate control.

electromagnetic valve actuation; dynamic analysis; impact stress; buffer structure

2015-05-11;

2015-09-14

國家自然科學基金(51306090)

徐榮(1990—),男,碩士,研究方向為發動機電磁驅動配氣機構的動力學分析;185178686@qq.com。

10.3969/j.issn.1001-2222.2015.06.002

TK421.43

B

1001-2222(2015)06-0008-05