銻冶煉技術現狀及研究進展與建議

李良斌,徐興亮,陳曉晨

(中南大學冶金與環境學院,湖南長沙 410083)

隨著當今世界經濟和科技的高速發展,銻的應用領域越來越廣,其可用于生產各種阻燃劑、合金、搪瓷、玻璃、橡膠、涂料、顏料、塑料、半導體原件、煙花、醫藥等產品。目前,銻系阻燃劑仍然是銻的主要應用領域,約占世界銻消耗量的70%,占Sb2O3消耗量的90%[1]。中國是世界銻資源大國,銻儲量、產量均居世界首位,美國地質調查局(USGS)[2]2014年公布的數據顯示,2013年世界銻儲量為180萬t,中國儲量為95萬t,占世界總儲量的52.78%。我國銻礦以大型銻礦床居多、礦石質量好而著稱于世,銻資源主要由兩類礦床構成:一是單一的硫化銻礦(輝銻礦),主要產于素有“銻都”之稱的湖南錫礦山礦田;二是與其它金屬共生的復合礦,如廣西大廠礦田100#和105#礦體的錫鋅銻鉛多金屬復合礦,該礦經選礦后可以得到脆硫鉛銻礦(Pb4FeSb6S14),隨著科技的進步,脆硫鉛銻礦從開采到選冶的成本均低于輝銻礦,具有十分明顯的優勢。目前對單一硫化銻礦的提取工藝主要是揮發熔煉-還原熔煉[3,4],脆硫鉛銻礦的提取工藝主要是沸騰焙燒-溢流焙砂配料燒結-鼓風爐還原熔煉-吹煉-精煉[5,6],下面將重點介紹這兩種工藝。

1 銻冶煉技術現狀

1.1 揮發熔煉-還原熔煉

我國95%以上的銻冶煉廠采用火法煉銻工藝處理硫化銻精礦,即先將硫化銻精礦揮發焙燒或者揮發熔煉產出Sb2O3,再對Sb2O3進行還原熔煉和精煉,產出金屬銻。其中硫化銻精礦揮發部分,是直接影響銻冶煉技術經濟指標的最重要環節。

揮發焙燒的目的是使硫化銻精礦在空氣不足的情況下,受熱氧化成易揮發的Sb2O3,Sb2O3隨爐氣進入收塵系統冷凝沉積下來,實現金屬銻與脈石的分離。歷史上曾投入生產運用的揮發焙燒方法有直井爐揮發焙燒、回轉窯揮發焙燒和平爐揮發焙燒[3~7]。其中直井爐揮發焙燒因設備簡單,投資少,生產成本低,銻氧質量好,有利于后續的還原熔煉等優點而應用最為廣泛。但存在爐床能力低,原料適應性差,不宜處理高品位銻精礦及含有低熔點脈石的硫化礦,特別是低濃度SO2污染嚴重等缺點,不符合新時代“節能降耗,清潔生產”的要求。

鼓風爐揮發熔煉-反射爐還原熔煉與精煉是我國煉銻的主要工藝,在國內銻冶煉廠普遍采用。這一工藝主要利用銻精礦中的Sb2O3和Sb2S3均易揮發,揮發的Sb2S3又易被空氣中的O2所氧化,從而生成的Sb2O3特性。向爐內鼓入空氣,與焦炭劇烈反應并釋放大量熱能,使爐料呈熔體狀態,精礦中的硫化銻在高溫下優先揮發進入氣相,然后在煙氣氣流中氧化生成氧化銻,在冷凝系統中收集。精礦中的脈石則與造渣熔劑發生造渣反應,從而使銻與脈石分離。銻氧粉經反射爐還原熔煉得到粗銻,由于粗銻含有鐵、砷、鉛和硫等雜質,需要精煉除雜才能得到合格的金屬銻,粗銻的精煉與銻氧粉的還原是在同一個反射爐內進行的,其工藝流程如圖1所示。

圖1 鼓風爐揮發熔煉-反射爐還原熔煉與精煉工藝流程圖

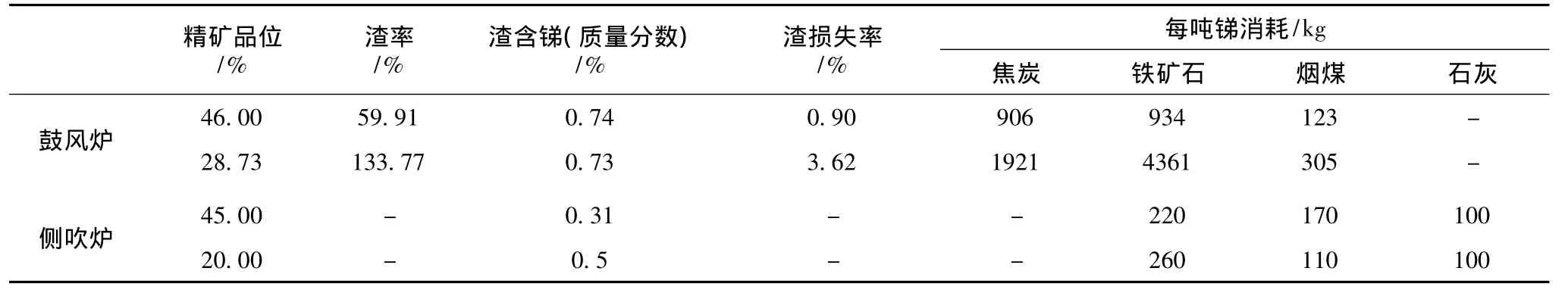

該工藝的特點是在低料柱、薄料層、高焦率和熱爐頂等條件下實現揮發熔煉,對爐料適應性強,既能處理硫化礦,又能處理氧化礦和硫化礦的混合礦;生產能力大,處理含銻物料的能力約為20~33 t/m2·d,是平爐的20~30倍;銻的揮發率高,一般在90%以上;回收率高,在渣含銻低于1%,精礦品位為30%~50%時,回收率約為92% ~98%;易于實現機械化。正是這些優點使得該工藝倍受企業的親睞。但是該工藝能耗高,焦率為精礦量的30% ~45%,爐氣帶走的熱量約占總熱量的60%,從而造成大量的能源損耗;操作繁雜,鼓風爐只宜處理塊狀物料,入爐前需要制團和干燥,鼓風爐熔體需要進行前床分離,煙氣收塵系統龐大;返料多,鼓風爐前床產出的粗銻和銻锍不能直接送反射爐,需要返回鼓風爐處理,沉降室煙塵也需返回制團等,增加了熔煉消耗;不宜處理中低品位銻精礦,熔煉經濟技術指標見表1。由表1可以看出,處理低品位銻精礦時,需要加入的熔劑量會成倍地增加,熔煉總消耗增加,渣損失率增大,成本增高,所以鼓風爐只適合處理含銻量40%以上的銻精礦;尾氣SO2濃度低,僅為0.3% ~0.8%,企業多采用石灰吸收法簡單處理后就直接排空,嚴重污染環境。考慮到日益嚴峻的環境壓力,該工藝將制約企業的進一步發展。

表1 不同品位精礦鼓風爐揮發熔煉以及富氧側吹熔池熔煉經濟技術指標對比[8]

富氧鼓風爐是一項成熟的工藝技術,曾廣泛用于銅和鉛等有色金屬的冶煉,它通過提高富氧濃度來強化冶金過程,具有較好的技術經濟指標。2007年錫礦山閃星銻業有限責任公司[9,10]在3.0 m2銻鼓風爐內進行了富氧熔煉工業性試驗,試驗結果表明,富氧濃度提高,爐床日處理能力同比提高了40%,焦率同比下降了17.4%,相關的技術經濟指標均優于原工藝流程。隨后該公司在生產能力不變的情況下,采用1座4.5 m2的富氧鼓風爐代替原有的2座3 m2的銻鼓風爐,通過向爐內鼓入26% ~29%的富氧空氣,大幅度地降低了入爐空氣量,減少了煙氣流量和煙氣帶走的熱量,綜合能耗顯著下降。爐床生產能力由改造前的25 t/m2·d提高到35 t/m2·d,最大爐日處理量達180 t。銻锍和粗銻是鼓風爐揮發熔煉的中間產物,產出率約20% ~30%,因雜質含量高需返回鼓風爐處理,從而造成大量銻循環。該公司在鼓風爐前床爐尾新增了一個揮吹爐[11,12],前床和揮吹爐通過“過銻通道”連接,銻锍和粗銻通過“過銻道”直接進入揮吹爐吹煉氧化揮發,銻鼓風爐Sb2O3的總產出率大幅提高,同時生產出含貴金屬粗銻。但該工藝尾氣SO2濃度最大還有1.1%,仍需要進行脫硫處理,難以實現硫資源的高效、低成本的利用,存在環境風險。

1.2 沸騰焙燒-溢流焙砂配料燒結-鼓風爐還原熔煉-吹煉-精煉

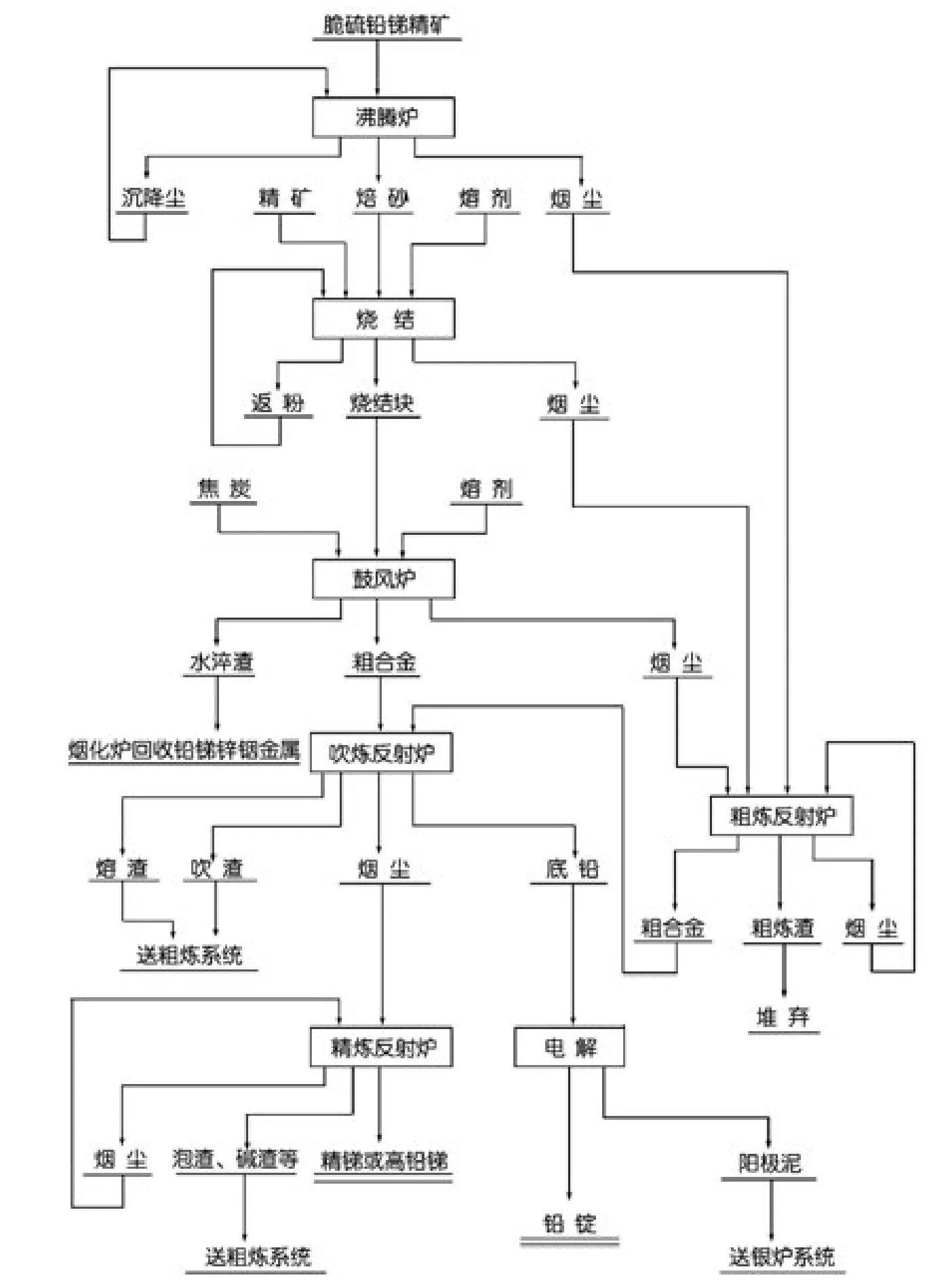

脆硫鉛銻礦主要蘊藏于我國廣西等地,其儲量巨大,超過單一輝銻礦。礦石中鉛和銻以硫化物固溶體形態存在,采用物理選礦方法不能將二者分離,必須通過冶金過程才能將其綜合回收利用。目前應用于生產的脆硫鉛銻礦冶煉方法主要是脆硫鉛銻精礦沸騰焙燒-溢流焙砂配料燒結-鼓風爐還原熔煉-吹煉-精煉的火法冶煉工藝,其工藝流程如圖2所示。其中沸騰焙燒的主要目的是脫硫,使焙砂含硫降到3% ~4%以下,脫硫后的焙砂進行配料燒結,燒結塊經鼓風爐還原熔煉產出鉛銻合金。鉛銻合金經反射爐氧化吹煉得到銻氧粉和底鉛,從而使鉛銻得到分離。銻氧粉再經反射爐還原精煉生產2#精銻。底鉛則經氟硅酸鉛電解生產1#電鉛,其中的銀被富集在陽極泥中得以回收。

該工藝具有對原料適應性強,處理能力大等優點,在南寧冶煉廠和金城江冶煉廠等企業得到廣泛應用。但是該工藝存在著以下問題:工藝流程長,操作繁雜;主金屬回收率低,鉛的回收率約為90%,銻和銀的回收率只有80%左右;鉛銻分離不徹底,只能產出2#精銻和1#電鉛;能耗高,產品綜合能耗高達1.5 t/tPb,2.2 t/tSb;返料多,如沸騰焙燒產出的沉降塵一般占到爐料處理量的25%以上,燒結工序的結塊率也只有55% ~60%等,造成大量的銻物料循環,降低了工序處理能力;低濃度SO2污染嚴重,沸騰焙燒、返煙燒結和鼓風爐還原熔煉等工序都會產生大量的低濃度SO2煙氣,嚴重污染環境,這些問題制約了企業的發展。

廣西南星銻業[13]等企業采用鉛銻合金低溫直接氧化技術,將鼓風爐、反射爐所產鉛銻合金除雜凈化,控制溫度在640~660℃左右,使鉛銻合金直接氧化生產0#氧化銻產品和底鉛,底鉛電解得到1#電鉛,這樣縮短了工藝流程,降低了生產成本,在鉛銻合金的處理方面具有較好的發展前景。

2 銻冶煉研究進展

隨著能源日趨緊張,環境保護法規日益嚴格,傳統的火法冶煉工藝必將被新的強化熔煉方法所取代。強化熔池熔煉工藝是正在研究和發展的一種很有前途的熔煉新工藝,該工藝充分利用了礦石的內能,可以朝著自熱熔煉和降低能耗方向發展,目前已在銅、鎳、鉛和錫冶金生產中顯示出強大的生命力。

2.1 輝銻礦的強化熔池熔煉研究進展

圖2 脆硫鉛銻精礦的火法冶煉工藝

在輝銻礦的熔池熔煉方面,由于鉛、錫和銻的性質相似,鉛和錫熔池熔煉工藝的成功運用對銻熔池熔煉的研究與發展具有一定的借鑒意義。雷霆[14,15]等人根據煙化法在錫冶煉的成功應用,采用熔池熔煉-連續煙化法處理云南木利銻業的低品位銻礦,并完成了工業試驗和試生產,取得了較好的技術經濟指標。在處理含銻品位為15%~30%的低品位銻精礦時,銻的揮發率高達97.97%,直收率為90%,渣含銻為0.47%。該工藝對煙化爐法進行了很大的創新,但沒有徹底突破原有技術的界限,仍然為周期性生產,煙氣SO2濃度波動很大,不利于后續的制酸。雖然銻氧粉含銻品位大于75%,但與鼓風爐煙塵比較,成分復雜,含雜質較高,不利于后續的還原處理。

近年來,冶金工作者對輝銻礦的富氧熔池熔煉進行了大量的研究。桃江久通銻業有限責任公司[16]采用富氧頂吹熔池熔煉處理輝銻礦,得到含銻80%以上的高品質銻氧,煙氣含硫達到6.5% ~16.7%,可直接制酸。但高速氣流攪動熔池,爐渣和金屬無法分離,需要將爐子停下靜置分層后方可放出物料,熔煉仍不具有連續性。段發明[17]采用富氧頂吹熔池熔煉技術處理硫化銻精礦,并進行了半工業試驗,獲得了含銻78% ~82%的高品質銻氧和易于制酸的高濃度SO2煙氣,但渣含銻較高且不穩定。河南豫光金鉛股份有限公司[18]采用底吹熔池熔煉技術處理輝銻礦,其工藝路線是輝銻礦底吹氧化熔池熔煉-銻氧底吹還原熔煉,但是經底吹氧化熔煉所得到的渣含銻較高,需經過電熱前床澄清分離才能夠降到1%以下,煙氣可直接制酸。中南大學與辰州礦業股份有限公司[19,20]采用富氧側吹熔池熔煉處理輝銻礦,實現了輝銻礦的自熱熔煉,得到的銻白質量好,含銻78%以上,可直接還原熔煉生產精銻;煙氣中SO2的濃度在6%以上,可直接制酸。但其熔煉渣中含銻高達30%,渣率也有30% ~40%,需要二次處理才能回收其中的金屬銻。中南大學[21]對富氧熔池揮發熔煉處理輝銻礦進行了深入的研究,在理論研究的指導下進行工業條件研究,有效地降低了渣含銻,優化條件下渣含銻僅0.33%,粗銻率為6.8%,粗銻品位高達94.79%。在工藝研究的基礎上,中南大學還進行了合理渣型的研究,確定了合理渣型配比為Fe/SiO2=0.7、CaO/SiO2=0.5。錫礦山閃星銻業有限責任公司、長沙有色冶金設計研究院有限公司、中南大學和長沙礦冶研究院有限責任公司[8,22]采用富氧側吹熔池熔煉工藝處理輝銻礦,其工藝方案是富氧側吹揮發熔池熔煉-富氧側吹還原熔池熔煉。含銻物料、無煙煤、鐵礦石和石灰石按一定配比投入富氧側吹揮發熔池熔煉爐內,在富氧空氣強烈攪拌的高溫熔體中發生氧化、造渣反應,產出高濃度含銻煙塵和高溫熔體。銻95%進入煙塵,僅產出極少量的銻锍和粗銻;爐渣含銻0.2% ~0.7%,不需要設置加熱前床澄清分離;得到的粗銻氧粉含銻大于80%,銻的直收率大于92%,回收率大于97%;金富集在粗銻中得以回收,回收率大于97%;煙氣SO2的濃度為8% ~30%,滿足兩轉兩吸制酸的要求,消除了低濃度SO2的危害。

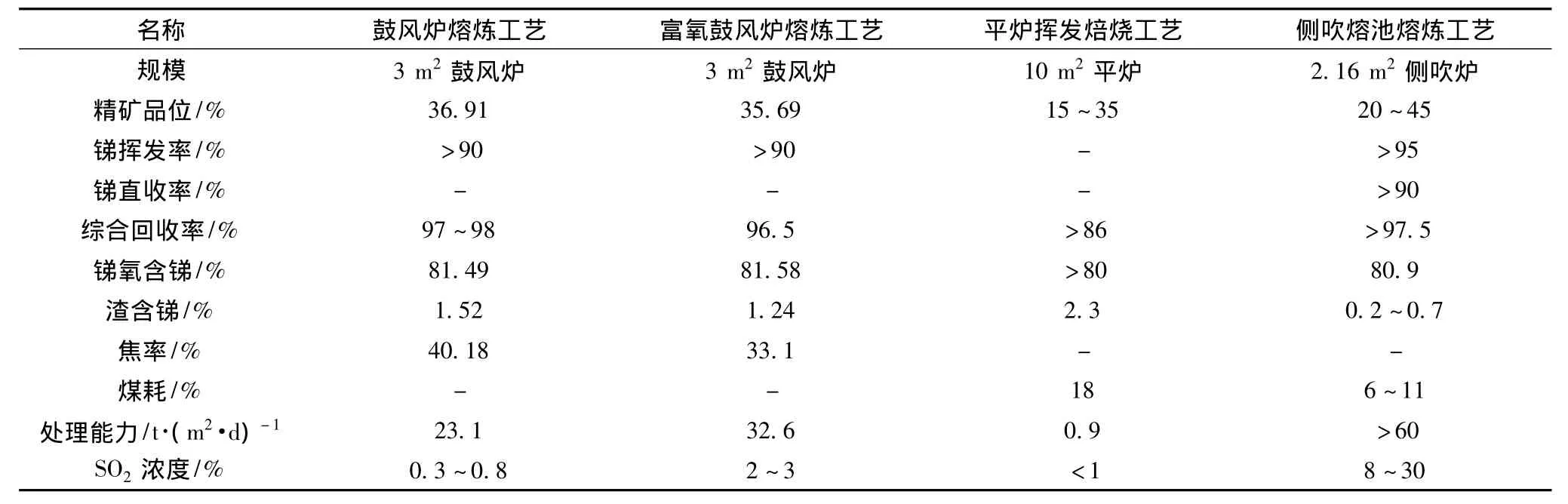

目前在工業上應用的幾種銻揮發工藝的主要指標比較見表2,由表1和表2可以看出采用富氧側吹熔池熔煉工藝可以有效地降低能耗;熔劑消耗量少,在處理高品位銻精礦時熔劑消耗量僅為鼓風爐揮發熔煉的1/3,處理低品位銻精礦時低至1/12;終渣含銻低,只有0.2% ~0.7%,有效降低了金屬銻的損失;原料適應性強,能夠處理低品位銻精礦;處理能力大,是鼓風爐揮發熔煉的3~5倍;煙氣SO2濃度高,易于制酸,能夠有效地解決低濃度SO2對環境的污染。綜合比較可以看出,富氧側吹熔池熔煉各方面的指標均優于鼓風爐熔煉,是一種很有前途的銻揮發工藝。

表2 四種煉銻工藝的主要指標比較

2.2 脆硫鉛銻礦的強化熔池熔煉研究進展

在脆硫鉛銻礦的熔池熔煉方面,中南大學、柳州華錫集團有限責任公司和新鄉縣中聯金鉛有限公司[23,24]首次提出了脆硫鉛銻礦富氧熔池熔煉直接生產鉛銻合金的新工藝,該方法通過向熔融的氧化熔煉底渣中鼓入富氧空氣,同時加入經制粒的脆硫鉛銻精礦,一步氧化熔煉直接產出鉛銻合金和富鉛渣,富鉛渣與還原煤配料后加入還原底渣進行還原熔煉,產出鉛銻合金和可供煙化處理的還原渣。該工藝可以替代現有的沸騰焙燒-燒結-鼓風爐還原熔煉傳統工藝,極大地縮短了工藝流程,所得的煙氣SO2濃度為10% ~20%,可直接制酸,解決了傳統工藝中低濃度SO2污染嚴重的問題。桃江久通銻業有限責任公司[16]采用富氧頂吹熔池熔煉處理鉛銻礦,使鉛銻均揮發形成銻鉛氧粉,銻鉛氧粉再還原成鉛銻合金,其中的熔煉渣含鉛銻總量小于3%。河南豫光金鉛股份有限公司[25]采用底吹熔池熔煉技術處理脆硫鉛銻礦,先以底吹氧化爐進行熔池熔煉氧化脫硫,產出銻高鉛渣,再用底吹爐對銻高鉛渣進行還原得到鉛銻合金,再對鉛銻合金進行吹煉,產出銻氧和可供電解的粗鉛,再用底吹還原爐對銻氧進行還原得到粗銻,形成了一套完整的脆硫鉛銻礦處理新工藝。

3 銻冶煉技術發展建議

針對我國銻冶煉技術存在的問題,特提出以下發展建議:

1.加強科技創新,實現銻冶煉的節能降耗。我國在2009年召開的哥本哈根會議上宣布到2020年實現我國單位GDP CO2排放比2005年下降40%~45%,這是一項艱巨的任務。傳統的銻冶煉工藝焦率高達30% ~45%,屬于高能耗、高CO2排放的工藝。銻精礦多為硫化礦,燃燒能夠放出大量的熱能,如有效利用,便能實現冶煉的自熱或半自熱。因此,必須以“低碳”為先導進行技術創新,推動低碳技術在銻冶煉企業的應用,實現銻冶煉的自熱或半自熱,達到節能降耗的目的。

2.增加科技投入,實現銻冶煉的清潔生產。目前我國95%以上的銻企業仍采用傳統的火法冶煉工藝,環境污染嚴重。而隨著社會公眾環保意識的日益增強,國家環保政策將更加嚴格,傳統的銻火法冶煉工藝已不適應可持續發展對冶煉企業提出的要求,冶煉環保化必將成為冶煉行業發展的方向,甚至直接關系到企業的生存。因此銻冶煉企業應當加強科技創新和技術改造,加大科技投入,結合我國銻資源的特點,運用新工藝、新技術來徹底治理污染,實現清潔生產。

3.繼續加強對銻強化熔池熔煉技術的研究。與傳統的火法冶煉工藝相比較,采用熔池熔煉工藝處理輝銻礦和脆硫鉛銻礦均具有流程短、備料簡單、對原料適應性強、能耗低、冶煉強度大、床能力高、金屬回收率高、高濃度SO2煙氣(含SO210% ~20%)易于制酸、生產清潔環保等優勢。故政府和企業應繼續增加投入,加強對銻強化熔煉技術的研究,促進銻強化熔池熔煉技術的應用與推廣,推動我國銻冶煉技術的進步。

4 結語

從目前我國銻行業發展的趨勢來看,傳統的火法冶煉工藝將被逐漸淘汰,而采用富氧熔池熔煉取代傳統的煉銻方法將是銻冶煉技術未來發展的必然趨勢。政府和企業應進一步加大科技投入,實現技術創新,使我國逐步由銻資源大國轉變為銻資源強國。

[1] 卿仔軒.我國銻工業現狀及行業發展趨勢[J].湖南有色金屬,2012,28(2):71 -74.

[2] U.S.Geological Survey.Mineral Commodity Summaries[J/OL].http:/minerals.usgs.gov/minerals/pubs/commodity/antimony/.2014-02.

[3] 張漢平,雷霆,朱從杰.銻冶金[M].北京:冶金工業出版社,2009.

[4] 趙天從.銻[M].北京:冶金工業出版社,1987.

[5] 冉俊銘,黃世弘,易健宏,等.脆硫鉛銻礦冶煉工藝現狀及展望[J]. 湖南有色金屬,2008,24(2):35-37.

[6] 何啟賢.國內脆硫銻鉛礦冶煉技術研究進展[J].四川有色金屬,2012,(2):9 -14.

[7] 戴偉明.中低度硫化銻礦平爐揮發焙燒生產實踐[J].有色金屬(冶煉部分),1995,(4):12 -14.

[8] 戴永俊,鄧衛華,廖光榮,等.富氧側吹揮發熔池熔煉生產粗三氧化二銻的方法及裝置[P].中國專利:103924101A,2014-07-16.

[9] 廖光榮,劉放云,龔福保.銻鼓風爐富氧揮發熔煉新工藝研究與應用[J]. 中國有色冶金,2010,39(5):17-20.

[10]廖光榮,李志強,王衛國,等.一種采用富氧空氣的銻鼓風爐熔煉方法[P].中國專利:101280368,2008-10-08.

[11]龔福保,廖光榮.銻鼓風爐產銻锍、粗銻直接吹煉工藝研究與應用[J]. 湖南有色金屬,2011,27(4):40-42.

[12]龔福保,廖光榮,劉放云,等.銻鼓風爐產銻锍、粗銻揮吹爐的裝置及直接吹煉方法[P].中國專利:102534256A,2012-07-04.

[13]冉俊銘.鉛銻合金火法分離工藝探討[J].湖南有色金屬,2004,20(4):22 -23.

[14]王吉坤,雷霆.熔池熔煉-連續煙化法處理低品位銻礦研究[J]. 有色金屬,2000,52(2):44 -48.

[15]雷霆.熔池熔煉-連續煙化法處理高鎢電爐錫渣和低品位銻礦研究[D].昆明:昆明理工大學,2003.

[16]陳正,于春勝,龔小平,等.頂吹熔池熔煉煉銻方法及其熔池熔煉爐[P].中國專利:101768672A,2010-07-07.

[17]段發明.硫化銻精礦富氧頂吹熔池熔煉新工藝探討[J].有色冶金設計與研究,2010,31(6):12 -16.

[18]趙傳合,劉素紅,趙振波,等.輝銻礦采用底吹熔池熔煉連續煉銻的生產方法及其裝置[P].中國專利:101942575A,2011-01-12.

[19]劉維,劉銳,蔡練兵,等.一種硫化銻精礦富氧熔池熔煉方法及側吹爐[P].中國專利:103173637A,2013-06-26.

[20]劉維,劉銳,蔡練兵,等.一種硫化銻精礦富氧熔池熔煉的方法[P]. 中國專利:103173636A,2013-06-26.

[21]周康潔.輝銻礦富氧揮發熔池熔煉工藝及渣型研究[D].長沙:中南大學,2003.

[22]高長春,鄧衛華,廖光榮,等.一種含氧化銻物料熔池熔煉生產粗銻的方法及裝置[P].中國專利:103924100A,2014-07-16.

[23]戴曦,蔡勇,廖春圖,等.脆硫鉛銻精礦富氧直接熔煉新工藝研究[A].戴曦,蔡勇,廖春圖,等.全國“十二五”鉛鋅冶金技術發展論壇暨馳宏公司六十周年大慶學術交流會論文集[C].長沙:中南大學,2010.18-24.

[24]戴曦,廖春圖,賓萬達,等.鉛銻礦氧氣熔池熔煉方法[P].中國專利:CN101157994,2008-04-09.

[25]趙傳合,李貴,趙振波,等.脆硫鉛銻礦底吹熔池熔煉方法及裝置[P].中國專利:101935766A,2011-01-05.