納米復合水性涂層的防腐蝕性能研究

王 娜, 李丹丹, 張 靜, 王曉明

(1.沈陽化工大學 材料科學與工程學院, 遼寧 沈陽 110142; 2.遼寧省產品質量監督檢驗院, 遼寧 沈陽 110032)

納米復合水性涂層的防腐蝕性能研究

王 娜1, 李丹丹1, 張 靜1, 王曉明2

(1.沈陽化工大學 材料科學與工程學院, 遼寧 沈陽 110142; 2.遼寧省產品質量監督檢驗院, 遼寧 沈陽 110032)

以孔內、外均帶有表面活性劑十六烷基三甲基溴化銨(CTAB)的納米介孔二氧化鈦(TiO2)為基礎填料,制備納米復合水性涂層.通過電化學阻抗譜(EIS)、模擬鹽霧實驗、附著力測試等進行研究.測試結果表明:加入不同添加量的帶有模板劑的納米介孔二氧化鈦的水性涂層,其防腐蝕性能不同,其中帶有表面活性劑的納米介孔二氧化鈦質量分數為0.5 %時,水性涂層的防腐蝕性能表現最佳.

介孔二氧化鈦; 模板劑(CTAB); 水性涂層; 防腐

水性環氧樹脂是將環氧樹脂以微粒、 液滴或膠體的形式分散在以水為連續相的介質中,配制成穩定的分散體系.半個多世紀以來,研制環保型的水性環氧樹脂涂料已經成為涂料工業新的發展趨勢[1-5].但水性環氧樹脂較有機型環氧樹脂相比存在一些缺點[6-7]:如與有機溶劑相比,水的蒸發熱和表面張力高,這就要求用另外的手段來幫助水的蒸發;對基材潤濕困難,尤其是對于除油不干凈的底材更難潤濕,需加入相應潤濕劑來提高水性環氧樹脂涂料對基材的潤濕性;水性涂層的防腐蝕性能降低.

由于納米粒子在催化、吸附、分離及光、電、磁等諸多領域潛在的應用價值,已被成功運用于水性涂層中.但由于其大的表面活性導致其分散不均勻、易團聚,一直抑制納米粒子在涂層中的性能發揮.所以,納米粒子在涂層中的分散問題一直是水性涂層研究的關鍵.為解決納米粒子在涂層中的分散問題,首先在納米粒子表面通過化學反應連接一些易溶于水性涂料的高分子,然而由于大多的化學反應條件,如高溫、酸堿性等,均影響納米粒子本身的性能,填充到水性涂層中時,抑制了納米粒子在涂層中的作用.

本文結合相關文獻[8-9],利用水熱法制備圓柱形孔道的納米介孔二氧化鈦.由于未經高溫煅燒,納米介孔二氧化鈦孔道內帶有有機模板劑(CTAB),并擁有完整的孔道結構,可將其添加到水性涂料中.通過測試研究帶有模板劑的納米介孔二氧化鈦對涂層防腐蝕性能的影響.

1 實驗部分

1.1 主要試劑與儀器

水性環氧樹脂:AR555,美國氣體化學公司;十六烷基三甲基溴化銨:分析純,北京奧博星生物技術責任有限公司;介孔納米二氧化鈦(TiO2):自制;胺類固化劑:美國氣體化學公司;行星式球磨機:QM-3SP2,南京大學儀器廠;電化學工作站:AUT-84326,瑞士AUTOLAB;附著力測定儀:AT07487,美國;鹽霧試驗箱:CDR-4P,金壇市金鷹環境試驗設備有限公司;掃描電子顯微鏡:JSM-6360LV,日本電子光學公司(JEOL).

1.2 實驗方法

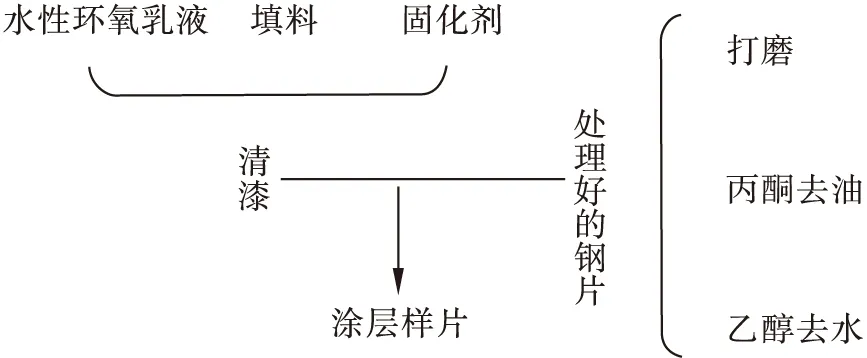

將準確稱量的水性環氧樹脂和通過水熱法制備的帶有模板劑的二氧化鈦(質量分數分別為0.0 %、0.3 %、0.5 %、1.0 %)放入研磨罐中,球磨40 min后取出,加入固化劑,攪拌1 h至清漆混合均勻.然后用40目的砂紙將鐵片表面進行打磨,丙酮去油,乙醇去水后待用.最后將清漆用噴槍均勻地噴涂在鐵片表面上待其定型.流程如圖1所示.

圖1 實驗流程

2 結果與討論

2.1 電化學試驗及結果

實驗采用AUTOLAB 84326電化學工作站,應用軟件為Nova 1.6,程序參數設置如下:根據電化學工作站顯示的電壓設定相應測試電壓,測試頻率范圍為100 000~0.1 Hz.

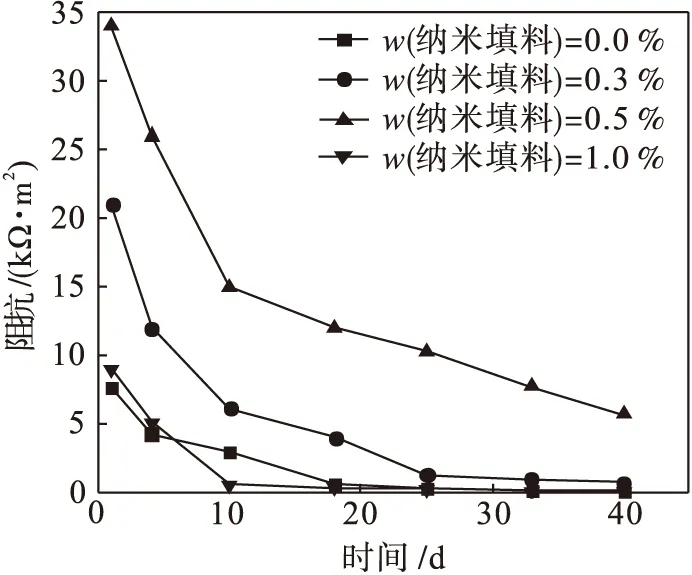

如圖2所示,在電化學阻抗譜中主要表現的是涂層隨時間變化涂層的阻抗發生變化.帶有CTAB的納米二氧化鈦的加入較空白涂層相比,涂層的阻抗值均有不同程度的提高,然而隨時間的延長,涂層的阻抗值均有所下降.同時可以看出,當納米填料的添加量為0.5 %(質量分數,以下同)時,涂層的阻抗值最高.經過30 d的測試后,涂層的阻抗值仍維持在10 kΩ·m2左右,即此時的納米復合涂層對外界粒子的滲透仍保持良好的阻礙性能,防腐效果最佳.

在納米填料由0.3 %增加至0.5 %的過程中,涂層的阻抗值隨之增大,這說明納米粒子的加入有效地提高了涂層的防腐性能.但過多的納米粒子的加入,如質量分數為1.0 %的納米復合涂層,反而降低了涂層的電化學阻抗值.說明涂料中納米添加量的控制對涂層的防腐蝕效果尤為重要.

圖2 阻抗值隨時間的變化曲線

2.2 鹽霧試驗及結果

實驗采用質量分數為5 %的氯化鈉溶液,連續噴霧500 h后,觀察涂層表面的變化.由圖3(a)、(b)、(c)組的對比照片上可以看到:納米粒子的加入有助于涂層防腐性能的提高.且樣品(c)看不到明顯的銹跡現象,說明此組涂層的防腐效果最好.而樣品(d)有明顯的起泡現象,這是由于過量的添加納米填料使腐蝕粒子更容易接觸到金屬基體,降低了涂層對腐蝕粒子的防御能力,造成金屬基體腐蝕嚴重.

(a) 空白涂層

(b) w(納米填料)=0.3 %復合涂層

(c) w(納米填料)=0.5 %復合涂層

(d) w(納米填料)=1.0 %復合涂層

2.3 DSC試驗及結果

根據DSC測試結果可以清晰看到:(c)組涂層的Tg(玻璃化轉變溫度)和ΔH(熱焓)相對較高(見表1),說明模板劑CTAB的存在在涂層固化過程中可起到橋梁的作用,很好地連接納米粒子和水性環氧分子,增加它們的相互作用力,導致水性涂層在態轉變過程的吸熱增大.而且在填料和水性環氧樹脂混合的過程中,完全舒展開的環氧鏈會通過吸附作用,將其吸附在帶有模板劑的納米介孔TiO2表面,從而在交聯過程可有效增加涂層物理交聯密度.熱流量隨溫度的變化如圖4所示.

圖4 納米復合涂層的熱流量隨溫度的變化

樣品Tg/℃ΔH/(J·g-1)(a)91 4445 66(b)93 7176 58(c)98 2573 14(d)95 1181 50

2.4 掃描電鏡實驗及結果

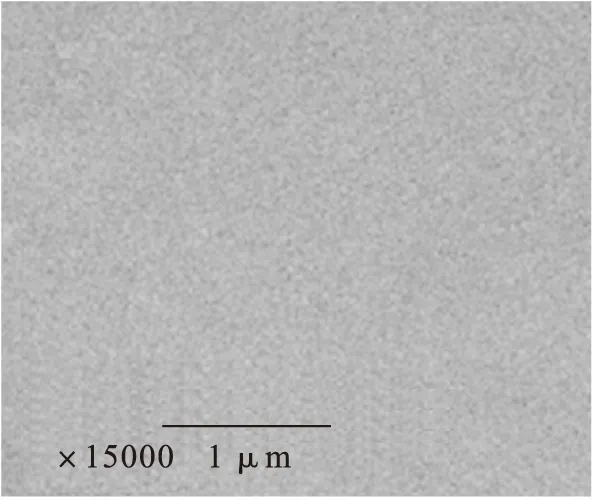

實驗用JSM-6360LV型掃描電鏡進行測試.圖5是放大倍數為15 000倍下的4組涂層的掃描照片.

(a) 空白涂層

(b) w(納米填料)=0.3 %復合涂層

(c) w(納米填料)=0.5 %復合涂層

(d) w(納米填料)=1.0 %復合涂層

由圖5可知:添加量為0.3 %和0.5 %的納米復合涂層中的粒子分布均勻,無團聚現象,且添加量為 0.5 %的納米復合水性涂層中的粒子密度高,很好地提高了涂層的致密性.當納米粒子添加量為1.0 % 時,由于粒子過多的加入,造成粒子團聚沉積,如圖5(d)所示.

2.5 附著力測試及結果

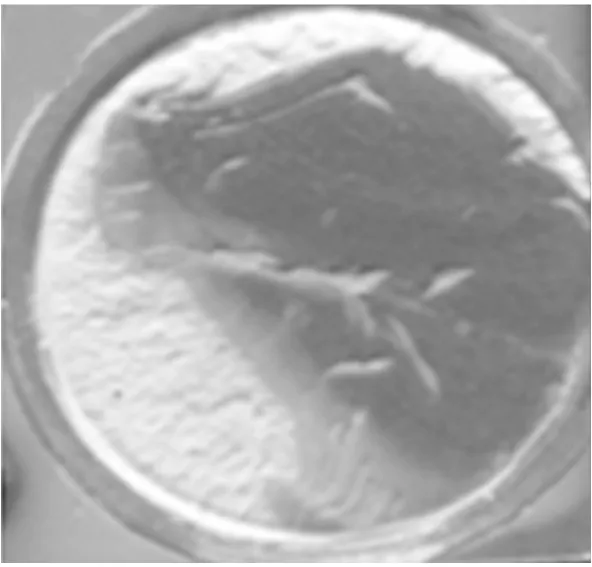

實驗采用ISO 4624標準、型號為AT07487的拉拔式附著力測試儀進行測試,測試數據如表2所示.由表2可以看出:在一定范圍內,涂層的附著力隨著納米復合粒子添加量的增加而增大.原因在于:水性環氧清漆在固化過程中由于揮發作用會產生微觀孔隙.當這些微觀孔隙在涂層受到應力時很容易發展成宏觀裂紋,成為斷裂的優先選擇點;而添加介孔納米二氧化鈦之后,在固化過程中,納米介孔粒子會填充到這些孔隙之中,在水性涂層受到應力時,這些填料會在一定程度上吸收應力并通過力的傳遞效應弱化甚至終止微裂紋,從而提高水性涂層與金屬之間的附著能力.另外,由于有機模板劑(CTAB)的存在,降低了納米介孔粒子的高比表面活性,使納米介孔粒子在水性涂層中均勻分散,從而使因納米介孔粒子團聚造成的在涂層-金屬界面上引起的許多填料-涂層界面的缺陷有效降低,增加了水性涂層與金屬基體的作用.但過多的填料則會使水性涂層材料的微裂紋逐漸增多,直至發展為宏觀裂紋,從而降低涂層與金屬基體之間的附著強度.這也是添加1.0 %填料時附著力反而下降的原因,如圖6(d)樣品所示.相對應的4種水性涂層的斷裂面宏觀形貌如圖6所示.

表2 附著力測試結果

(a) 空白涂層

(b) w(納米填料)=0.3 %復合涂層

(c) w(納米填料)=0.5 %復合涂層

(d) w(納米填料)=1 %復合涂層

3 結 論

通過加入帶有有機模板劑的納米二氧化鈦,一方面可避免因高溫煅燒引起二氧化鈦晶型的缺陷,另一方面很好地結合了有機/無機在涂層中的共同作用效果,且當填料添加量為0.5 %(質量分數)時,納米復合水性涂層的防腐蝕性能最好.

本文選用的帶有模板劑的納米粒子制作簡單方便,且此納米復合水性涂層具有良好防腐效果的同時對環境無污染,是一種很有發展前景的水性涂層體系.

[1] 金錫志.機器磨損及其對策[M].北京:機械工業

出版社,1996:71-72.

[2] 張向宇.膠接與膠補[M].武漢:湖南科學技術出版社,1994:70-71.

[3] 趙志軍,劉俊龍,王瑤.水性環氧樹脂的研究進展[J].化學工程師,2007(3):34-37.

[4] Duecoffre V,Diener W,Flosbach C,et al.Emulsifiers with High Chemical Resistance:A Key to High Performance Waterborne Coatings[J].Progress in Organic Coatings,1998,34(1/4):200-205.

[5] Wegmann A.Chemical Resistance of Waterborne Epoxy/amine Coatings[J].Progress in Organic Coatings,1997,32(1):231-239.

[6] 盧華軍,曾波.聚苯胺防腐涂料的研究現狀及發展[J].涂料工業,2007,37(1):50-54.

[7] 張苗,馮輝霞,邵亮,等.水溶性聚苯胺合成及聚苯胺在防腐領域的應用[J].應用化工,2008,37(5):573-575.

[8] Wang Na,Fang Qinghong,Shao Yawei,et al.Microstructure and Properties of Polypropylene Composites Filled with Co-incorporation of MCM-41(with template)and OMMT Nanoparticles Prepared by Mmelt-compounding[J].Materials Science and Engineering A,2009,512(1/2):32-38.

[9] Himour A,Abderrahmane S,Beliardouh N E,et al.Optical-fiber Corrosion Sensor Based on Deposit of Au/Ni-P[J].Japanese Journal of Applied Physics,2005,44(9A):6709.

Anti-corrosion Performance’s Research of Nano-composite Waterborne Coatings

WANG Na1, LI Dan-dan1, ZHANG Jing1, WANG Xiao-ming2

(1.Shengyang University of Chemistry Technology, Shenyang 110142, China;2.Liaoning Province Product Quality Supervision and Inspection Institute, Shenyang 110032, China)

A nano mesoporous composite coating was formed by adding mesoporous TiO2(with template)whose pore channels and outer surface were full of cetyl trimethylammonium bromide(CTAB)to a specially developed based waterborne coating system.The coating properties were investigated by an electrochemical impedance spectroscopy(EIS),salt spray test and adhesion test.The measurement showed that the corrosion resistance of the waterborne epoxy coating with mesoporous TiO2(with template)was the best when mesoporous TiO2(with template)loading was 0.5 %.

mesoporous TiO2; template(CTAB); waterborne coatings; anti-corrosion

2013-12-07

王娜(1977-),女,遼寧沈陽人,副教授,博士 ,主要從事金屬腐蝕涂層方面的研究.

2095-2198(2015)03-0258-05

10.3969/j.issn.2095-2198.2015.03.014

TQ633.9

A