嚴寒地區異形雙壁鋼圍堰施工技術

楊江朋

YANG Jiangpeng

(陜西鐵路工程職業技術學院,陜西 渭南714000)

1 工程概況

松花江大橋為哈爾濱繞城公路東北段秦家至東風段,全長2324.92 m,主橋為3 m×138 m+90.5 m的大跨度預應力混凝土連續梁結構,下部結構采用上、下行分離式鋼筋混凝土實體墩。主橋墩承臺為整體式,平面形狀為六邊形,長29.5 m,寬12.6 m,采用鋼圍堰進行施工。承臺設計厚度為4 m。承臺下設16 根直徑為2 m 的鉆孔灌注樁,梅花分布,樁頂標高為-17.85 m。該地區為北寒帶氣候條件,冬季漫長,年平均氣溫3.6℃~3.8℃,最大凍結深度1.78~2.05 m,地面穩定凍結期11月下旬,地面穩定解凍期4月中旬。地質構造為細砂、中砂、粗砂、礫石、亞黏土及黏土分層堆積層,橋梁基礎均穿越上述各堆積層后,樁底座落于全風化或微風化砂巖或泥巖[1]。

2 圍堰結構設計

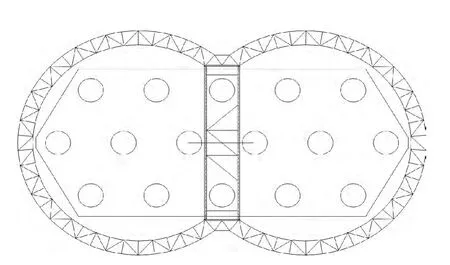

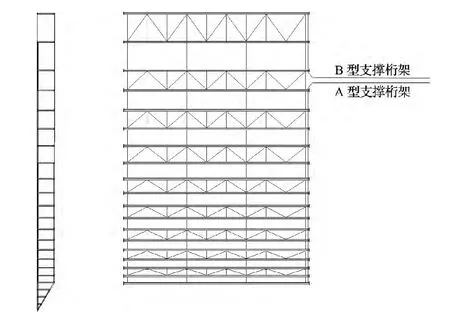

圍堰的設計本著受力條件好、穩定性強、方便施工、節約材料的原則進行設計。根據水中主墩承臺的尺寸和形狀,經過多個方案的比較,最后設計成內徑16.8 m、外徑19.2 m 的雙圓形結構。既充分發揮了圓形結構受力條件好的特點,又最大限度地節省了材料[2]。雙圓形雙壁鋼圍堰結構分為4 個部分,即刃腳段、雙壁加強段、單壁段、內部橫向支撐梁。見圖1、圖2。

圖1 異形雙壁鋼圍堰平面布置圖

圖2 異形鋼圍堰結構圖

2.1 細部結構

刃腳部分面板采用8 mm 鋼板,角度為30°;雙壁加強段內外面板及隔板均采用5 mm 鋼板,內部為空間桁架結構,水平主桁加強圈采用∠100 ×100×10 和∠75 ×75 ×8 角鋼,綴條用∠63 ×63 ×5 角鋼,豎向間距按不同的高度荷載計算求得;豎向加勁肋采用∠50 ×50 ×5 和∠63 ×63 ×5 角鋼,周向間距按不同的高度荷載計算求得;圍堰中支撐桁架用∠100 ×100 ×10 和∠75 ×75 ×8 角鋼相扣成方管,空間用∠75 ×75 ×6 做綴條組成桁架,豎向間距與加強圈相同。

2.2 整體結構

總高21 m,第1 節刃腳2 m 高,第2 節2.5 m高,其余每節1.5 m 高,共13 節,雙壁加強段10 m,單壁段9 m。在雙壁圍堰12 m 處設置蓋板,控制圍堰下沉及上浮,蓋板由5 mm 鋼板和3 mm 鋼板卷制抽水圓筒組成。

3 圍堰加工

圍堰根據設計圖紙在工廠中分塊加工,按互換件和對號入座的辦法制成塊件,經工廠檢驗合格后,吊至運輸車,并對其進行加固處理,避免在運輸過程中導致塊節變形;運至工地后,經現場檢驗合格后方才進行卸車進行吊裝拼裝[3]。具體工藝流程見圖3。

圖3 圍堰加工工藝流程

3.1 材料選擇

鋼板選用優質Q235 鋼,角鋼采用A3 鋼。

3.2 焊縫要求

壁板與加強圈之間和壁板與加固角鋼之間采用雙面間斷焊,焊縫最大間隔60 mm。外壁板焊縫總長不小于縫隙總長的三分之一,內壁板焊縫總長不小于縫隙總長的二分之一。加強圈和支撐桁架的主要受力桿件接長焊縫要對齊飽滿。綴板與主桁架間采用雙面焊。所有綴條兩端采用兩側角焊縫,焊腳尺寸不得小于焊件厚度。壁板間采用坡口焊接方式,焊縫要進行滲油檢驗,合格后方可進行半成品組裝。焊接桿件均需進行結構校正,圓形部位半徑須滿足設計要求,要圓順。

3.3 施工要求

3.3.1 施工精度

鋼圍堰塊段間施工容許偏差為-3~1 mm,面板間錯臺不得大于2 mm,整體結構偏差為0~50 mm。

3.3.2 加工要求

焊接施工之前,要對構件的施焊部位進行除銹、清除油污。鋼圍堰塊段在加工、運輸過程中應采取加固措施,防止發生碰撞、構件產生過大的變形,影響鋼圍堰的現場拼接安裝。半成品出廠前同層各塊段進行試拼接試驗,經檢查滿足施工要求后方允許出廠。

4 圍堰拼接

4.1 鋼圍堰現場定位

根據施工工期安排,松花江大橋鋼圍堰首節施工時間選在冬季,充分利用了自然環境。鋼圍堰定位是采用全站儀在冰面上直接定出雙圓中心,再由中心進行施工放樣。在定位方面采用導向樁具體措施進行保證,圍堰上游側設6 根導向樁、下游設2 根導向樁,導向樁均采用全站儀直接定位。具體布置見圖4。

4.2 施工順序

鋼圍堰拼接順序是自下而上、自外而里的順序,即先刃腳后依次各分層鋼圍堰,同層鋼圍堰是先圍堰壁對位、后中間支撐梁施工。

4.3 現場拼接

鋼圍堰各組件經現場質檢員驗收合格后投入拼接工序,根據分塊段編號、分塊段長度將具體位置放樣在鋼圍堰大樣內,特別是首次刃腳拼接。

圖4 鋼圍堰隔倉及導向樁布置圖

4.3.1 刃腳拼接

首先在鋼圍堰大樣位置按一定間距布設枕木墊圈,在墊圈上進行鋼圍堰刃腳拼接;其次是拼接完畢后進行焊縫外觀、長度、漏水檢查,保證每道焊縫飽滿、滿足設計要求,漏水檢查采用滲油檢驗方式進行,確保每道加工縫不漏水;再次是在施工平臺上根據分力均勻原則將圍堰刃腳部分整體吊起,進行下一道工序施工。

4.3.2 各層鋼圍堰拼接

在刃腳下沉完畢后,采用鏈條固定在施工平臺上,接下來施工下一層鋼圍堰,具體做法是:首先圍堰頂面進行下一層各塊段拼接放樣,采用吊車從平臺吊裝各塊段鋼圍堰壁,焊接完后進行焊縫相應的檢查,合格后進行下沉施工[4]。

4.4 施工要求

(1)各節、塊之間先利用倒鏈或吊車將其吊裝到位,對其進行點焊固定,經現場質量檢查人員檢查合格后,再進行下一道焊接工序。

(2)焊縫施工盡量避免立焊或仰焊,冬季施工時現場搭設施工大棚,保證焊接質量。

(3)鋼圍堰壁在與下層連接時,要求上下壁面錯位在規定要求2mm 以內,不滿足要求的,要進行糾正再進行點焊,經現場質量檢查人員檢查合格后,再進行下一道焊接工序。

(4)圍堰內外壁進行滿縫施焊,確保無焊傷、無漏焊、無砂眼。鋼板與角鋼水平桿的焊縫長度大于100 mm,間距不大于80 mm。角鋼骨架的焊接進行滿焊,在骨架塊的外壁板上,焊接吊環,組裝成型后對圍堰尺寸、高度、傾斜角以及焊接質量進行檢查驗收,并作漏水試驗確保不漏水。

5 圍堰下沉

5.1 施工過程

5.1.1 刃腳下沉

刃腳作為鋼圍堰最底層,下沉前應對其進行測量復核,以確保其軸線偏位及結構尺寸均滿足施工要求。在合格后先將刃腳整體吊起,抽出墊圈,采用人工鑿冰的方式在圍堰放樣位置進行鑿冰施工,清除冰塊后,同時水平下放刃腳直至靠自重浮出水面,調平后加鏈條進行固定。接著施工下一層鋼圍堰。

5.1.2 注水

下沉時采用同樣型號潛水泵對稱往隔倉內注水,注水順序為先中間隔倉后兩邊隔倉,見圖5。先往倉2、倉5 注水,后依次為倉1、倉4,倉3、倉6;每次往倉內注水量不超過10 m3,即兩臺30 m3/h 的潛水泵同時注水不得超過5 min。

圖5 隔倉注水管圖

5.1.3 下沉圍堰檢查

下沉過程中,同時檢查圍堰內外壁是否有漏水現象,如發現有漏水點則立即停止下沉,相反從隔倉內抽水,步驟與注水一樣,至漏水點出水面后,進行補焊合格后重新下水。

5.1.4 測量

下沉前,測量河床底標高,了解鋼圍堰著床情況,以便采取相應的調平措施。每層下沉到位后,統一對圍堰頂高度進行測量,確保水平傾斜度不超過5°,在達到要求后,安裝吊耳,將圍堰固定在施工平臺上,進而進行下一層的鋼圍堰的拼接[5]。

5.1.5 著床后施工

鋼圍堰著床后,對稱往隔倉內注水可能會引起圍堰不均勻下沉,需采用清除圍堰內外側河底淤泥及砂石,進行均勻平穩下沉,直至鋼圍堰下沉到位。清淤泥及砂石采用砂石泵、自制吸泥機、污水泵等設備配合作業。

5.1.6 下沉到位后施工

鋼圍堰下沉到位,在施工平臺的軍用梁上固定16 個10 t 倒鏈,將鋼圍堰固定。同時采用重錘測量法對圍堰內外側河床底標高進行測量,繪制詳細的河床底地形圖,以利于圍堰內封底的施工方案實施。

5.2 施工要求

(1)需要對其頂面、順橫橋向的軸線及垂直度進行跟蹤觀測;組織有關人員做好觀測記錄。

(2)要對河床底標高進行詳細測量,時刻了解鋼圍堰著床情況。

(3)鋼圍堰在下沉時,要求對稱下沉,鋼圍堰在制作時將壁倉分隔成6 個空氣倉,且在倉頂板部位設一個注水口。在下沉過程中,圍堰水平傾斜不得大于5°。

(4)圍堰下沉到位后,檢查圍堰刃腳部位是否存在不著床及著床深度不夠的情況,對于不著床及著床深度不夠的部位緊貼圍堰外側壁填成捆的砂袋,以保證刃腳達到封底施工的要求。

6 圍堰糾偏

6.1 隔倉注水糾偏

圍堰刃腳未著床前,采用隔倉注水糾偏方式。鋼圍堰分為6 個隔倉,同時對兩個隔倉進行注水。圍堰下到次層施工所需高度時,進行圍堰微調,改用單個隔倉進行注水,控制注水時間,單個隔倉不得超過2 min,直至圍堰處于同一高度,進行固定。

6.2 吸泥糾偏

圍堰下沉著河床,暫不單一采用注水法下沉鋼圍堰,詳細測量河床底標高,先采用隔倉注水時間控制方法在每個隔倉注同樣重量的水;在同步注水后,著床點不下沉時,采用吸泥法下沉。采用空壓機配合吸泥機吸泥,或采用KQJ 型潛水絞吸式挖泥機吸泥。吸泥時控制吸泥頭下放深度,保證圍堰著床點均勻緩慢下沉。反復調整,直至圍堰下沉到位[4]。

7 結 語

松花江大橋由于地處我國東北地區,天氣極其寒冷,給基礎施工帶來很大困難。該工程在基礎施工中,針對當地氣候情況,制訂了利用圍堰進行冬季基礎施工的詳細方案,將圍堰施工的特點與松花江氣候寒冷、冰層厚的特點相結合,創造了一套寒冷地區圍堰冰上施工的完整工藝。該施工法在松花江大橋上的成功應用,為我國寒冷以及高寒地區河流冰上基礎施工提供了借鑒。

[1]趙麗. 冬季鉆孔樁施工技術[J]. 黑龍江科技信息,2007(5):225.

[2]孔濱,肖川.雙壁鋼圍堰施工[J]. 黑龍江交通科技,2009(4):116 -117.

[3]陳光福. 雙壁鋼圍堰的施工技術[J]. 中國港灣建設,2002(12):15 -17.

[4]傅瓊閣. 大型異形鋼圍堰施工技術[J]. 土工基礎,2005(4):10 -12.

[5]王貴春,皇甫昱.橋梁深水基礎雙壁鋼圍堰施工技術分析[J].鐵道建筑,2007(8):23 -25.