晶圓級WLP封裝植球機關鍵技術研究及應用

劉勁松,時 威,張金志

LIU Jin-song1,2, SHI Wei1, ZHANG Jin-zhi2

(1.上海理工大學 機械工程學院,上海 200093;2.上海微松工業自動化有限公司,上海 201114)

0 引言

晶圓級封裝(Wafer Lever Package,WLP)是以BGA技術為基礎,將百微米級的焊錫球放置到刻好電路的晶圓上,是一種經過改進和提高的CSP。WLP封裝具有較小封裝尺寸與較佳電性表現的優勢,目前多應用于輕薄短小的消費性IC的封裝應用[1]。

微球植球機是晶圓級封裝工藝中的必備核心設備之一。在WLP工藝中,晶圓上凸點(Bump)的制作是關鍵的基礎技術,國內中電科技24所[2]、華中科技大學[3]、清華大學[4]等單位研究了WLP封裝中電鍍凸點方式;哈爾濱工業大學[5]、上海交通大學[6]研究了激光植球技術,主要應用于BGA器件修復;合肥工業大學[7,8]對BGA基板植球進行了研究。本文針對晶圓凸點制作的金屬模板印刷和植球方式,研究WLP封裝工藝和WLP植球機關鍵技術,并在自主研制的半自動晶圓級微球植球機進行植球實驗,晶圓尺寸12inch,焊錫球直徑250um。晶圓級植球技術和設備的開發研制為高端芯片封裝裝備國產化提供從技術理論到實踐應用的參考。

1 WLP封裝工藝

晶圓級封裝,是屬于芯片尺寸封裝(CSP)的一種。所謂芯片尺寸封裝是當芯片(Die)封裝完畢后,其所占的面積小于芯片面積的120%[9]。晶圓級封裝與傳統封裝工藝不同,傳統封裝將芯片上壓點和基座上標準壓點連接的集成電路封裝都是在由晶圓上分離出來的芯片上進行的,這種工藝造成了前端晶圓制造工藝與用于生產最終集成電路的后端裝配和封裝的自然分離[10]。晶圓級封裝是在在完成封裝和測試后,才將晶圓按照每一個芯片的大小來進行切割,統一前端和后端工藝以減少工藝步驟,封裝后的體積與IC裸芯片尺寸幾乎相同,能大幅降低封裝后的IC尺寸,是真正意義上的芯片尺寸封裝。一片12inch的晶圓上一般有750~1500個裸片,與單個芯片封裝相比,每個裸片的封裝成本可以降低一個數量級。晶圓級芯片封裝工藝流程[11]如圖1所示。

圖1 典型WLP工藝流程

2 WLP植球技術

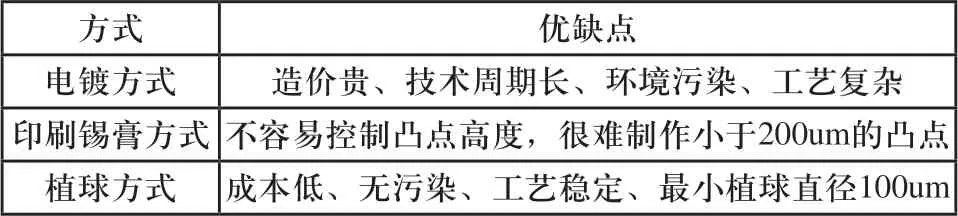

晶圓級封裝采用凸點技術(Bumping)作為其I/O電極,晶圓上形成凸點有三種方式:電鍍方式、印刷錫膏方式和植球方式,三種方式的比較如表1所示[12]。

表1 WLP凸點制作方式比較

鑒于電鍍方式和印刷錫膏方式的缺點,業界一直在尋找替代解決方案,晶圓級植球技術的突破恰好滿足了這一需求,并且隨著多層堆疊技術(MCM)的發展,要求晶圓與晶圓間具有高精度的多引腳的100um級的互聯,晶圓級植球技術可以穩定地實現。

下面分析晶圓級微球植球機工作過程:

1)上料機械手對晶圓盒(Cassette)中的晶圓進行檢測(Mapping);

2)將晶圓取出放置到晶圓預對位裝置(Aligner)上進行對位;

3)然后機械手將晶圓放置于X-Y-Z-θ植球平臺上;

4)利用超精密金屬模板印刷技術將助焊劑(Flux)涂敷在晶圓的焊盤上;

5)利用金屬模板植球技術手動或自動將焊錫球放置于晶圓上;

6)最后將植球后的晶圓收回晶圓盒。

通過對植球過程的工藝分析,確定關鍵技術難點,形成了如下創新點。

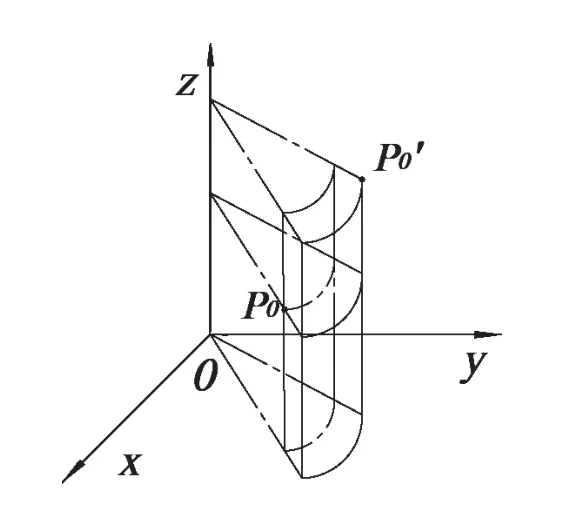

2.1 X-Y-Z-θ植球平臺

植球平臺是植球機的核心單元,搬運平臺可實現X,Y,Z,θ四個方向[13]的運動,并結合圖像處理技術[14]完成晶圓傳送、印刷定位和植球定位。由X,Y向直線定位機構,Z向內圈(Table)和外圈(Support)升降機構和θ向內圈(Table)旋轉機構組成。植球平臺的運動定位精度決定了印刷和植球成功與否,其位置誤差可以通過安裝調試盡量減小,在此不做具體研究,僅考慮絕對定位誤差。

圖2 Table誤差分析

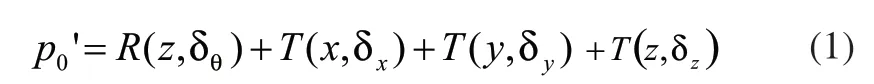

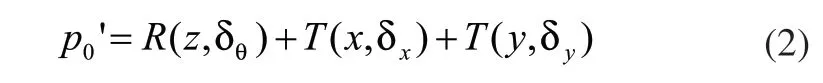

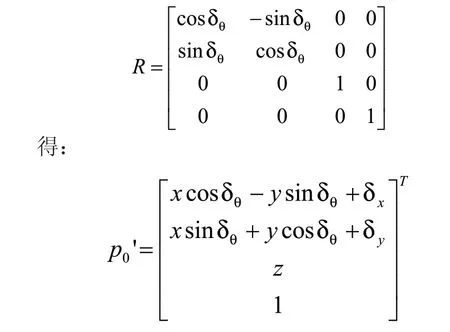

由于印刷時金屬模板和植球平臺上的晶圓為線性貼合關系,金屬模板的受刮刀向下壓力變形可以抵消植球平臺Z向誤差,因此可以簡化為[15]:

旋轉矩陣為:

定位誤差δ為:

由于焊錫球在回流焊接過程中會自動對準,即使焊錫球與焊盤的貼裝偏差達焊錫球球徑D的50%時也能很好地自動校準,因此定位誤差δ需滿足[16]:

通過以上分析,根據誤差要求合理選擇各個方向定位機構所需的精度等級。

2.2 金屬模板法印刷和植球

印刷部和植球部都需要使用金屬模板,金屬模板的主要功能是印刷時將助焊劑(Flux)準確的涂敷在晶圓的焊盤上和植球時焊錫球通過模板網孔落入晶圓焊盤上,植球和印刷過程類似,其中印刷部分的精度要求高于植球,植球有人工手動植球和自動植球,下面主要分析金屬模板印刷。

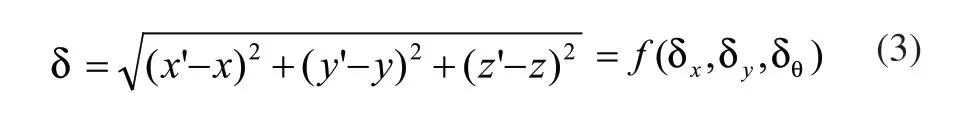

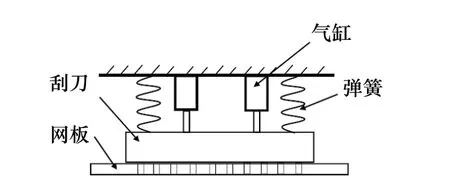

圖3 印刷機構

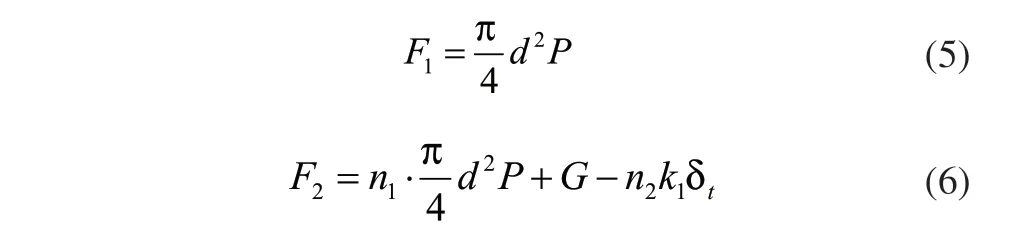

印刷機構示意圖如圖3所示,印刷機構對刮刀的控制機能包括壓力、印刷速度、下壓深度、印刷距離、刮刀提升等[17]。印刷壓力是由刮刀壓力和金屬模板彈性變形力以及助焊劑的粘力共同作用結果[18]。設氣缸工作壓縮空氣壓強為 P,氣缸缸徑為d,氣缸個數為n1,彈簧彈性系數為k1,變形量為tδ ,彈簧個數為n2,刮刀重力為G,則氣缸理論輸出力F1和刮刀壓力F2為:

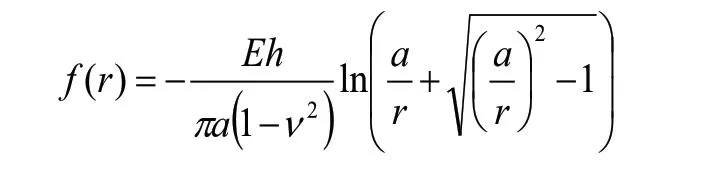

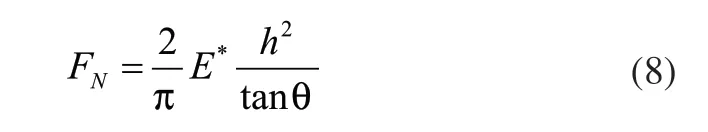

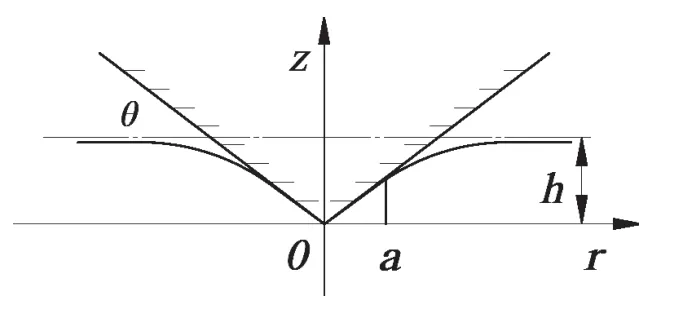

假設金屬模板遵守胡克定律,如圖4刮刀壓入金屬模板的壓入深度和接觸半徑關系為[19]:

壓力分布的表達式為:

應力在接觸區域的中心有一個對數奇點,總力為:

圖4 金屬模板彈性變形

由上述分析可知,金屬模板彈性變形力在印刷過程中可認為不變,忽略助焊劑的粘力的變化,為獲得合適的印刷壓力,需調整刮刀壓力,即對氣缸工作壓強P反復調整,選擇合適的工藝參數,實現精確的助焊劑印刷量控制。結合植球平臺和圖像處理技術實現晶圓的高精度傳送和定位,最終實現微米級的印刷和植球精度。

3 WLP植球實驗

本次植球實驗在自主研制的半自動晶圓級微球植球機進行,如圖5所示。實驗晶圓尺寸12inch,焊錫球直徑250um。

圖5 上海微松半自動晶圓級植球機WMB-1100

3.1 實驗過程

印刷:根據刮刀長度在金屬模板印刷初始位置涂抹適量助焊劑,調整刮刀氣缸壓強,設定為0.12MPa。CCD相機對Table上晶圓和金屬模板光學定位點(Mark點)進行對中,然后執行印刷,如圖6所示。

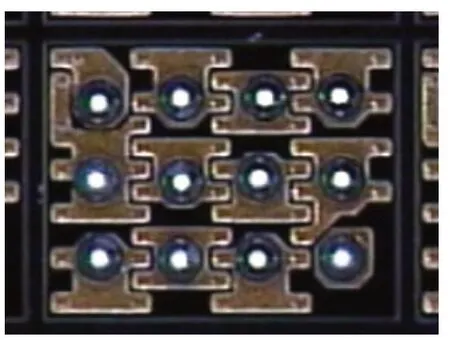

植球:植球定位與印刷定位一樣,由于本次實驗的12inch晶圓一次植球量多,為節省焊錫球,在晶圓上取五塊具有代表性的區域,使用塑料刮板刮球,使焊錫球通過金屬模板網孔落入對應晶圓上的膠點,如圖7所示。

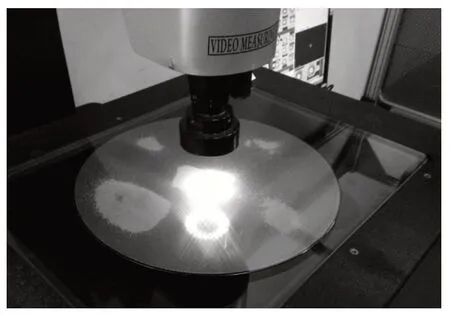

參數調整:在三次元影像測量儀上觀察印刷和植球效果,如圖8所示。然后進行晶圓與金屬模板的X,Y,θ方向的精細調整,反復對設備的工藝參數進行調整,直到得到滿意的印刷和植球效果。

圖6 印刷

圖7 植球

圖8 三次元影像儀

3.2 實驗結果

經過多次印刷和植球實驗,對工藝參數進行調整,最終設備的印刷和植球效果如圖9、圖10所示,兩圖分別為在三次元影像測量儀上觀察到的晶圓單個裸片Die的印刷膠點和焊錫球圖,誤差在1/2焊錫球球徑范圍內。

圖9 Die印刷膠點

圖10 Die焊錫球

4 結論

晶圓級封裝植球裝備是高端IC封裝的關鍵設備之一,封裝工藝和關鍵技術的研究對于設備的研制十分必要。大行程、高精度植球平臺是基礎工作單元,完成晶圓的傳送和定位,金屬模板印刷和植球工藝需要長期的技術積累。通過自主研發的半自動晶圓級微球植球機WMB-1100實驗,取得了良好的植球效果。晶圓級微球植球技術及裝備的研制可以提高我國在高端IC封裝領域的競爭力。

[1] 茹茂,翟歆鐸,白霖,等.再布線圓片級封裝板級跌落可靠性研究[J].半導體技術,2013,09:702-708.

[2] 張穎,羅馳.超細凸點節距WLP制備關鍵工藝技術研究[J].微電子學,2008,06:765-768.

[3] 鄭宗林,吳懿平,吳豐順,等.電鍍方法制備錫鉛焊料凸點[J].華中科技大學學報(自然科學版),2004,09:59-62.

[4] 王水弟,蔡堅,譚智敏,等.用于圓片級封裝的金凸點研制[J].半導體技術,2004,04:27-30.

[5] 賴日飛.激光植球系統設計及實驗研究[D].哈爾濱工業大學,2010.

[6] 鄒欣玨,熊振華,王禹林,等.基于機器視覺的激光植球系統標定[J].中國機械工程,2007,19:2340-2345.

[7] 夏鏈,韓江,方興,等.球柵陣列(BGA)自動植球機的研制[J].儀器儀表學報,2006,02:155-158+164.

[8] 郭建強,韓江,夏鏈,等.BGA全自動植球機視覺檢測技術及應用[J].制造業自動化,2006,06:33-35,46.

[9] 劉勁松,郭儉.BGA/CSP封裝技術的研究[J].哈爾濱工業大學學報,2003,35(5):602-604.

[10] Michael Quirk.韓鄭生,等,譯.半導體制造技術[M].北京:電子工業出版社,2004:549-552.

[11] 朱桂兵.晶圓級封裝的凸點印刷[J].絲網印刷,2011,10:16-18.

[12] 云振新.圓片級封裝技術及其應用[J].電子與封裝,2004,01:19-23.

[13] 郭儉,林海濤,畢秋吉.晶圓微芯片檢查提取設備的設計與實現[J].機械制造,2012,09:5-8.

[14] 張惠娟,南琳,張磊,等.基于機器視覺識別的PCB字符噴印定位技術[J].制造業自動化,2014,05:143-147.

[15] 劉勁松,郭儉.3D芯片封裝晶圓植球裝備關鍵技術研究[J].中國電子科學研究院學報,2013,06:573-577.

[16] 程開富.采用BGA封裝的表面安裝技術[J].電子與封裝,2002,04:11-14.

[17] 劉利吉.表面組裝技術(SMT)基礎與通用工藝[M].北京:電子工業出版社,2014:396-399.

[18] 楊建友,成剛虎.簡述絲網印刷壓力均勻性的影響因素[J].網印工業,2009,10:20-22.

[19] Valentin L. Popov.李強,雒建斌,譯.接觸力學與摩擦學的原理及應用[M].北京:清華大學出版社,2011:44-50.