基于機床智能的直驅轉塔刀架控制器研究

左文娟,張秋菊,李克修

ZUO Wen-juan, ZHANG Qiu-ju, LI Ke-xiu

(江南大學 機械工程學院,無錫 214122)

0 引言

智能化是制造自動化的發展方向。數控機床智能化體現在:1)能夠感知其自身的狀態和加工能力并能夠進行標定;2)能夠監視和優化自身的加工行為;3)能夠對所加工工件的質量進行評估;4)具有自學習的能力[1]。作為高檔數控機床主要功能部件的轉塔刀架,也應當具備這四點智能化的功能。目前國內的數控轉塔刀架多采用普通伺服電動機驅動,整個控制系統結構相對比較簡單,成本較為低廉[2],但是存在著功能簡單單一,可靠性不強,應用于不同數控系統參數調整困難等問題。

直驅技術是國內外數控機床領域技術的發展趨勢,也是近年來的技術競爭焦點。已有很多關于直驅工作臺、直驅數控轉臺的研究[3,4],由于這類轉臺成本較高,目前多用于高精度、高效數控機床領域。數控直驅轉塔刀架是近年來出現的一種新型高檔電動刀架。它采用低速力矩永磁電機直接驅動刀架轉位,取消了傳統齒輪或蝸輪蝸桿傳動鏈,消除機械傳動誤差對刀架定位精度的影響,減少傳動噪音與傳動故障問題,提高了換刀速度、定位精度與運行可靠性,降低了運行維護成本。直驅轉塔刀架不但能夠做到在換刀時刀盤免抬升,而且同一刀架可以更換不同工位的刀盤。我國對數控直驅轉塔刀架的研究啟動較晚,但已有廠家如常州宏達數控裝備有限公司推出了相應產品。

作為高檔數控機床的功能部件,數控直驅刀架的智能化是其必然發展趨勢。本文針對智能化機床和數控直驅刀架的發展需求,設計開發了基于嵌入式系統的直驅轉塔刀架智能控制器。該智能控制器主要由CNC信息交互模塊、驅動器信息交互模塊、人機界面信息交互模塊三部分組成,實現了刀架信息的監控、反饋、故障診斷和參數優化,有效提高了刀架的工作可靠性和智能化程度。

1 直驅轉塔刀架智能控制器的組成結構

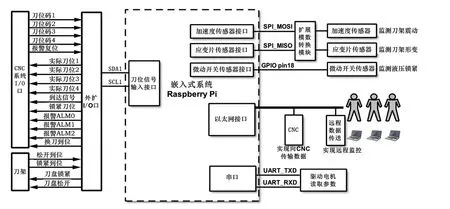

整個智能控制器硬件組成如圖1所示。該智能控制器主要由CNC信息交互模塊、驅動器信息交互模塊、人機界面信息交互模塊三部分組成,采用Raspberry Pi[5]作為智能控制器原理樣機的核心。使用串口或是CAN接口完成與底層驅動器信息交互,使用I/O接口與機床完成換刀信息交互,使用WEB接口完成與上層人機交互。由于Raspberry Pi所能夠提供的I/O接口數量有限,故采用I2C IO擴展芯片增加系統I/O數量,完成數字量信息交互;采用SPI擴展I/O接口,完成模擬量信息交互。

圖1 智能控制器硬件組成結構

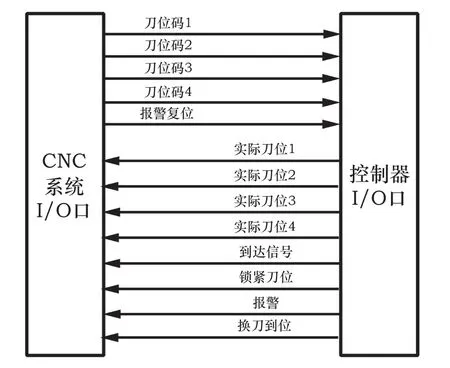

1.1 與機床信息交互接口

市面上已存在的機床都是采用I/O信號與轉塔刀架進行信息交互的,如發那科(FANUC)數控系統與轉塔刀架進行信息交互的部分為PMC,通過I/O信號完成對開關量的邏輯控制[6]。本文所設計的直驅轉塔刀架智能控制器,保留了實時I/O接口,使用MCP23017為樹莓派擴展16路輸入接口、16路輸出接口。本文設計的控制器控制的直驅轉塔刀架有8個刀位或12個刀位的,所以采用2進制計數方式,如2o、21等,控制器預留4個I/O接口可以滿足其刀位信號的要求。

圖2 與機床信息交互接口

1.2 與驅動器信息交互接口

智能控制器通過串口,采用Modbus通訊協議與驅動器進行信息交互。Modbus作為開源的現場總線,擁有很高的市場占有率,且絕大多數伺服驅動器都支持Modbus通信協議。與驅動器通信實現以下功能:

通過Modbus讀寫目標角度值與當前角度值,完成整個換刀動作。

利用PID控制器對矢量控制系統進行改進,優化控制參數。

讀取刀位鎖緊角度值,計算誤差平均值,作為補償值。在智能控制器中裝有SQLite數據庫,對讀取到的刀位角度值大量數據進行存儲,通過對數據的分析預判斷刀架有無故障。

1.3 與人機界面信息交互接口

智能控制器通過以太網接口,以HTTP協議為基礎,實現Web遠程監控直驅轉塔刀架的功能。目前,在嵌入式系統中引入TCP/IP協議棧,以支持嵌入式設備接入網絡,成為嵌入式系統必不可少的一個重要功能[7]。構建局域網,在RaspberryPi中部署REST服務[8],用戶通過Web訪問,進行遠程的監控。人機界面所顯示的參數是智能控制器通過Modbus讀取后存放在SQLite數據庫中的,使用Json格式將數據打包[9],通過以太網接口發送到Web端,最終顯示在用戶面前。

2 換刀部分軟件實現

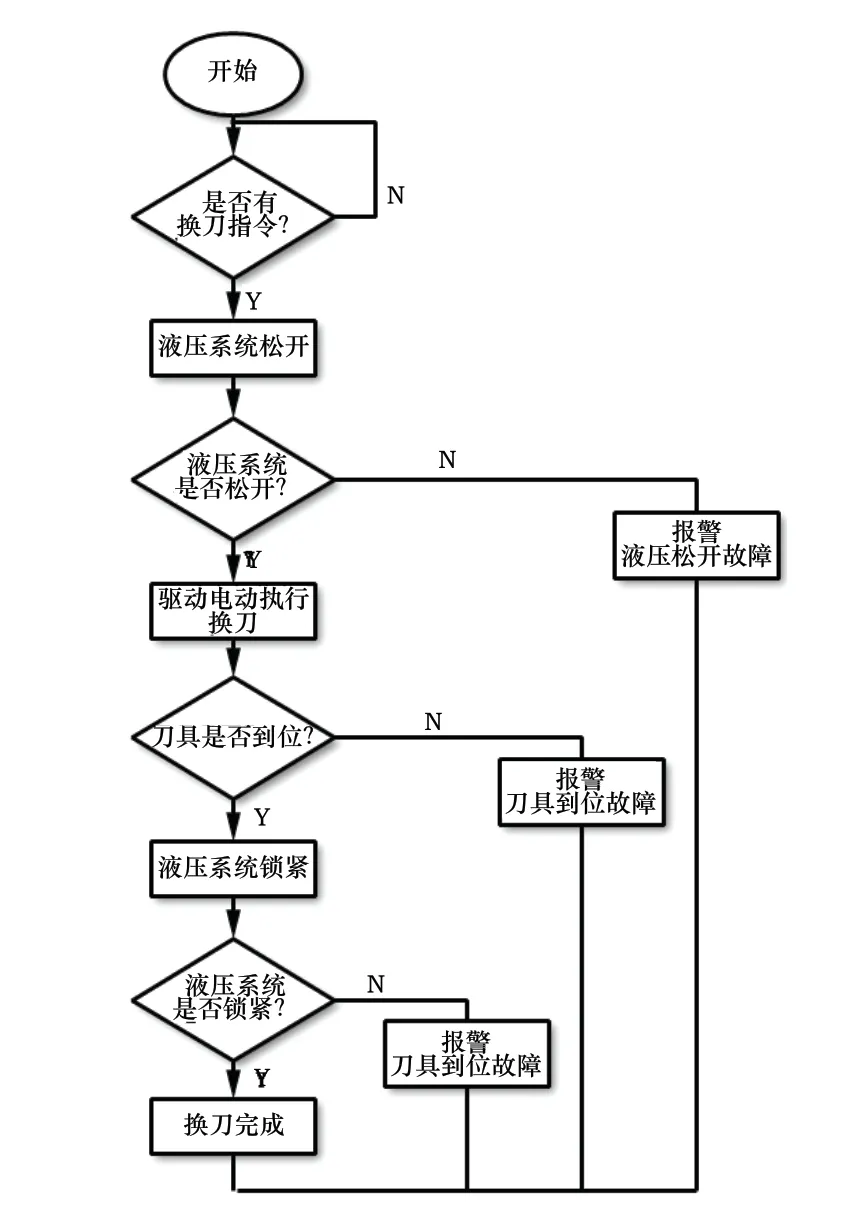

直驅轉塔刀架換刀過程可表述為:首先不停檢測CNC是否有發出換刀指令,當接收到換刀指令后先松開液壓系統,若在這個過程中遇到故障進行報警;液壓系統正常松開后,需要驅動電機轉到相應的刀位,若在這個過程中遇到故障進行報警;刀具刀位后,鎖緊液壓系統,若在這個過程中遇到故障進行報警;液壓正常鎖緊就預示著一次換刀過程完成,向CNC發出換刀完成信號,完成整個換刀動作, 如圖3所示。

圖3 換刀動作流程圖

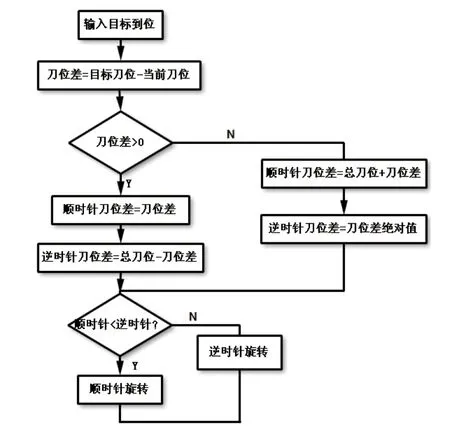

在直驅轉塔刀架處于加工運行時,智能控制器將實時監測刀架和電機的運行狀態,一旦監測到刀架處于不正常工作狀態即發出報警信號,等待工作人員處理。 每一次的換刀動作都執行最優換刀路徑,使得換刀時電機所轉過的角度值最小,從而達到迅速換刀的目的。最優換刀路徑算的如圖4所示。

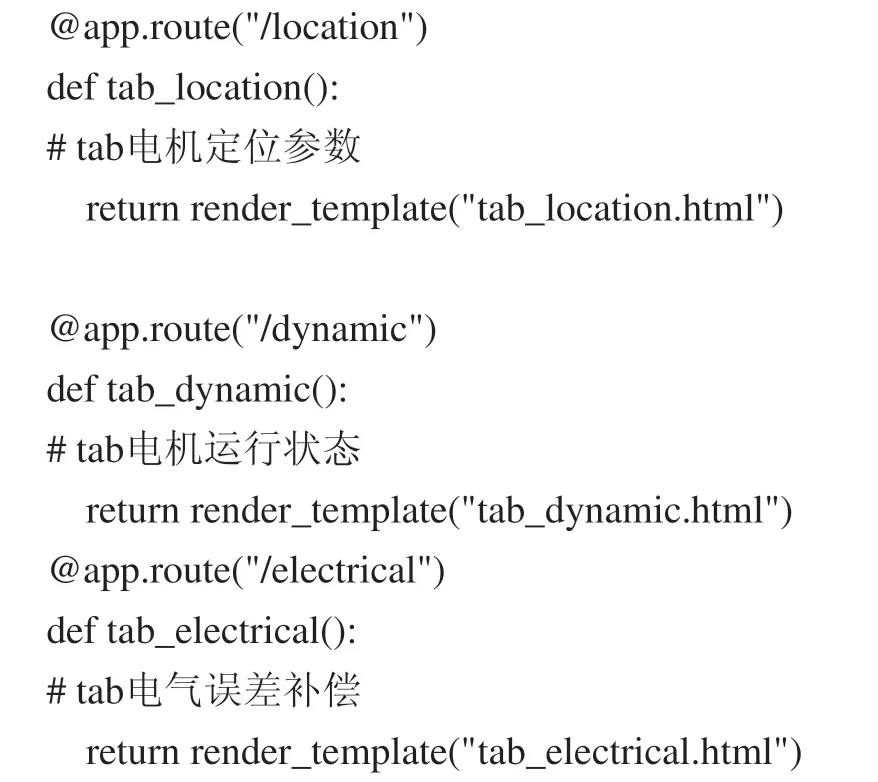

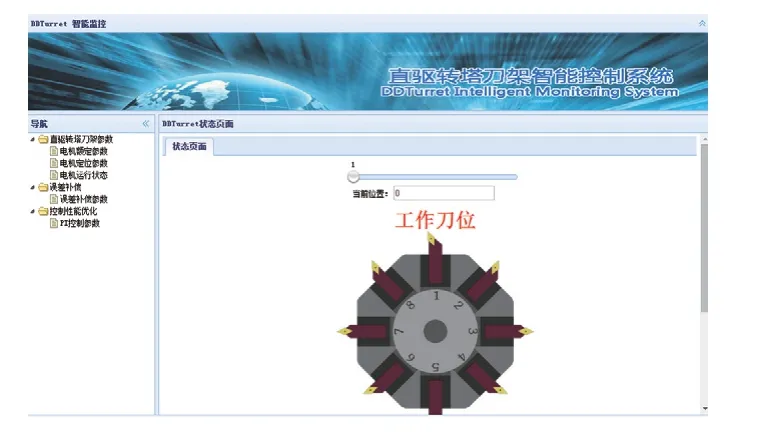

3 人機交互實現

遠程監控的人機交互界面以Web的方式實現,使用jQuery的Easyui框架完成前端頁面的構建。為了確保監控系統的安全性,在構建前端頁面時設置了登陸對話框,擁有操作員身份的用戶才能有權限修改相應的參數,普通瀏覽者只能看到簡單的參數界面。整個Web頁面如圖5所示。人機交互系統的后臺采用Python的Flask框架實現,Flask是一款簡潔的、靈活的、強大的Web框架,利用app向Flask中添加route的形式實現頁面中tab的增刪。增強了整個人機界面的軟件的伸縮性,便于軟件的維護和擴展。人機交互界面主要實現刀架參數的現實,刀架故障預判的提醒,刀架控制參數的修改,以及換刀動作的動畫仿真。

圖4 最優換刀路徑算法流程圖

圖5 人機交互界面

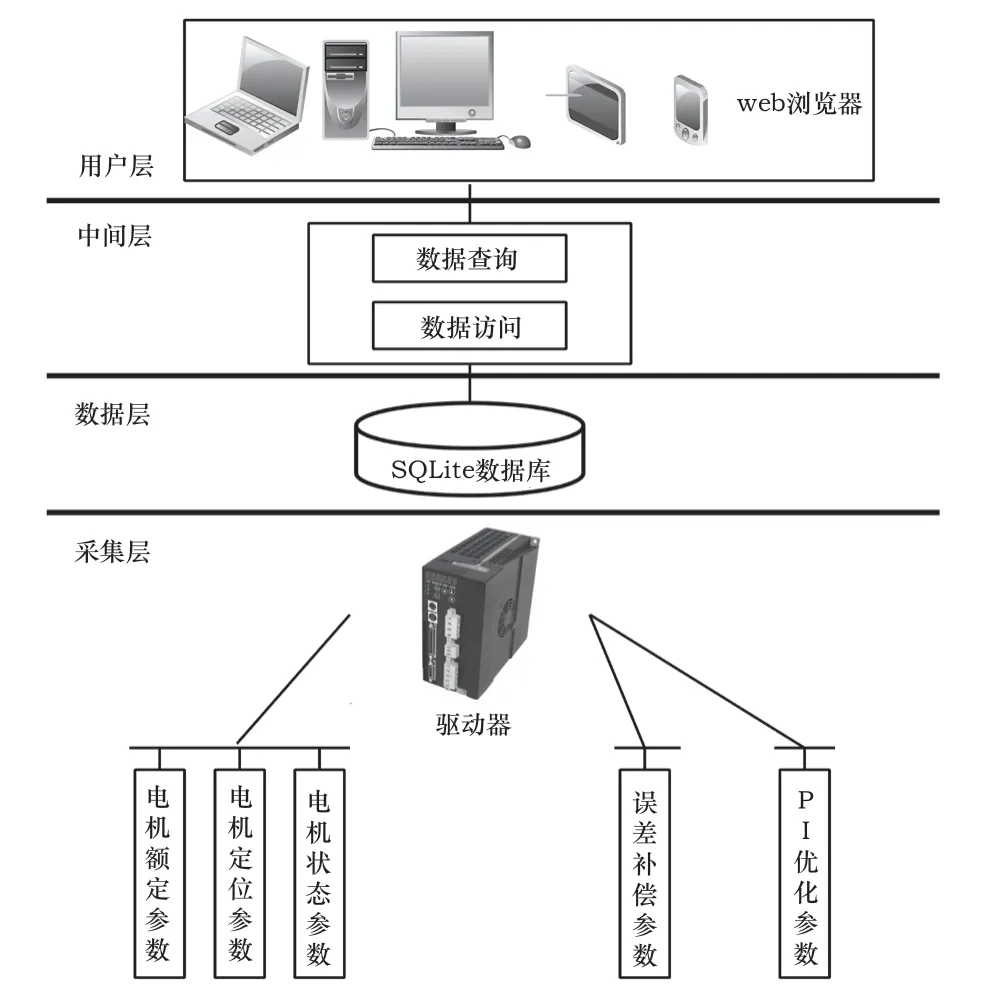

整個人機交互的數據更新的實現如圖6表示。從時間上可以表述為:首先,前端Web頁面發出數據更新的請求,使用GET方法,Ajax異步更新頁面;后臺收到數據更新的請求后,查詢數據庫,查詢到相應數據的存放寄存器地址;數據庫根據所更新數據的存放地址,利用Modbus通訊協議到驅動器中讀取當前數據;驅動器通過Modbus通訊協議將所需數據插入到數據庫中;數據庫中更新后的數據被后臺查詢到;最終,將更新數據打包成Json格式,前端以datagrid形式展示數據。

圖6 數據更新時序圖

從空間上,可以將直驅轉塔刀架遠程監控人機交互的實現分為4個層次:用戶層、中間層、數據層、采集層。采集層采集采集直驅轉塔刀架的參數,數據層利用SQLite輕型數據庫存儲數據,中間層做數據的查詢和訪問,用戶層通過Web展示人機交互界面。如圖7所示。這樣降低了系統的耦合性,增加系統的構件化水平,使系統各層之間分工明確,基礎框架模塊與擴展模塊之間功能定位明確,縮短開發周期,降低開發成本。同時,考慮系統的靈活性、可擴展性、可維護性。

圖7 人機交互空間結構

4 誤差在線補償

直驅轉塔刀架最終定位精度是由齒盤決定的,粗定位精度直接由直驅電機決定。通過優化直驅電機的控制特性,使得直驅轉塔刀架鎖緊時的粗定位角度值盡可能地接近精定位角度值,從而減小刀盤在軸向上被齒盤牽引做軸向的轉動量。這個扭矩作用在齒盤和電機軸上,會對齒盤和電機軸造成磨損,從而降低了刀架整體的使用壽命。直驅轉塔刀架在鎖緊時每個工位的角度值并不一定是整數值。如8工位的轉塔刀架的理論每個鎖緊角度值為:0°、45°、90°等,但實際上每相鄰的鎖緊角度差值不是精確的45°,為了延長刀架的使用壽命,使用在線誤差補償的辦法,通過優化直驅電機控制特性,使得電機軸每次換刀后能夠盡可能接近鎖緊的實際角度值。

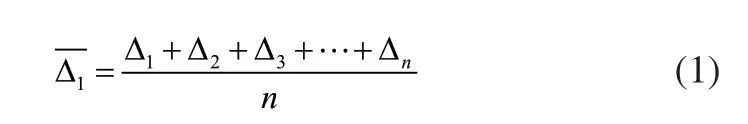

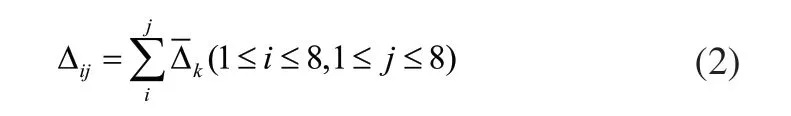

直驅轉塔刀架首次上電時,智能控制器啟動誤差校正程序,得到每個刀位鎖緊的實際角度值,誤差值為:Δ=實際鎖緊角度值-理論鎖緊角度值,該誤差角度值經過多次讀取做平均所得,如1號刀位的鎖緊角度值如式(1)所示。

每個刀位之間的鎖緊角度誤差值如式(2)所示,每次換刀時與最優換刀路徑算法相結合,每次計算出最優換刀路徑后,再查找誤差補償表,最終實際要運動的角度值為:理論角度值+誤差角度值。初次給直驅轉塔刀架系統上電時啟用誤差自學習功能,此后在直驅轉塔刀架運行工程中,誤差實時在線補償。

5 結束語

基于機床智能的直驅轉塔刀架控制器,利用RaspberryPi作為硬件核心功能部件,通過與CNC信息交互,與驅動器信息交互,完成整個換刀過程工程,并利用Web實現了遠程監控功能,在直驅轉塔刀架系統運行中充分體現了系統自我感知和自學習的功能。最終通過實際應用驗證了直驅轉塔刀架控制器的可實施性。

[1] 鄢萍,閻春平,劉飛,等.智能機床發展現狀與技術體系框架[J].機械工程學報,2013,49(21):1-10.

[2] 李捷輝,應明富.數控車床電動刀架控制系統的設計與實現[J].漳州職業技術學院學報,2010,12(4):1-4.

[3] 孫宜標,金石,王成元,等.直接驅動數控轉臺的QFT-H∞控制[J].組合機床與自動化加工技術,2006,(11):48-51.

[4] 丁毅,曾珊琪,荀亮.在普通鏜床上實現蝸形凸輪加工的專用數控轉臺[J].西北輕工業學報,1996.

[5] Bush, Steve.ARM Linux computer will sell for just under £15 as RaspberryPi bears fruit[J].Electronics Weekly,2011,No.2478-6.

[6] 馬潮.基于PMC液壓凸輪刀塔控制系統的設計與故障分析[D].遼寧科技大學,2013.

[7] 祁明.基于Internet的嵌入式智能控制器的研究[D].廈門大學,2008.

[8] Cesare Pautasso.RESTful Web service composition with BPEL for REST[J].Data & Knowledge Engineering 68 (2009) 851-866.

[9] 陳瑋,賈宗璞.利用JSON降低XML數據冗余的研究[J].計算機應用與軟件,2012,29(9):188-190,206.