湖北某鮞狀赤鐵礦石懸浮焙燒試驗研究

王 儒 韓躍新 李艷軍 張裕書 陳 超

(1.東北大學資源與土木工程學院,遼寧 沈陽110819;2.中國地質科學院礦產綜合利用研究所,四川 成都610041)

近年來,隨著我國鋼鐵工業的快速發展,對鐵礦石的需求迅速增加,雖然我國鐵礦石產量也在逐年增長,但增長速率遠低于鋼鐵產量的增長速率,無法滿足鋼鐵企業的需求。2014 年我國粗鋼產量為8.23億t,占世界粗鋼產量的50.26%。2014 年我國累計進口鐵礦石9.33 億t,同比增長13.8%,對外依存度高達78.5%[1]。鮞狀赤鐵礦嵌布粒度極細,且常與菱鐵礦、鮞綠泥石和含磷礦物共生或相互包裹,是目前國際公認最難選的鐵礦石類型之一[2-4]。我國鮞狀赤鐵礦儲量豐富,占鐵礦資源總儲量的1/9,卻基本沒有得到開發利用[5-7]。因此開展鮞狀赤鐵礦的選別工藝研究,對提高我國可利用鐵礦資源儲量及國內鐵礦石供給能力具有重要意義。

磁化焙燒是處理難選鐵礦石的有效技術,其可將弱磁性鐵礦物轉變為強磁性鐵礦物,再通過弱磁選工藝獲得較好的選別指標[8]。但傳統磁化焙燒裝備及技術存在著還原時間長、還原不均勻、能耗及生產成本高等問題,制約了該技術的應用與發展[9]。懸浮焙燒具有焙燒時間短、熱利用效率高、處理能力大等優點,可在較短的時間內實現鐵礦石的磁性轉變,為難選鐵礦石的利用開辟了新的途徑。本研究采用懸浮焙燒技術將鮞狀赤鐵礦中的弱磁性鐵礦物轉變為強磁性的磁鐵礦,再通過磁選進行分離,為鮞狀赤鐵礦的高效利用提供了新的技術路線。

1 試驗原料與試驗方法

1.1 礦石性質

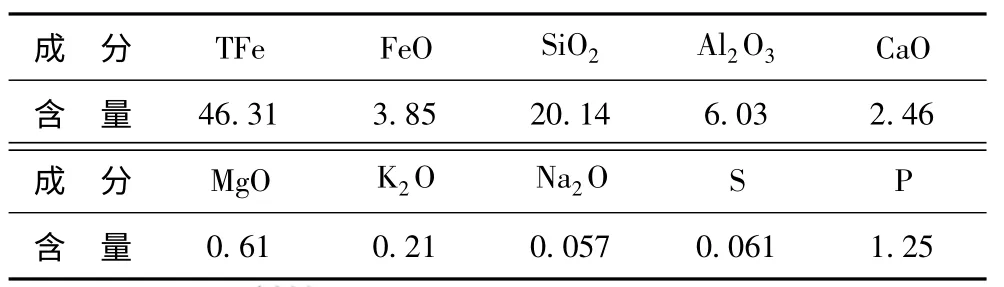

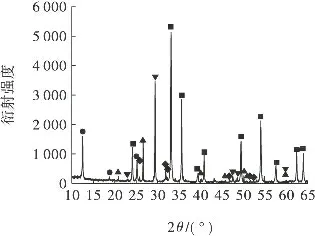

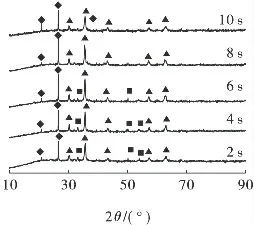

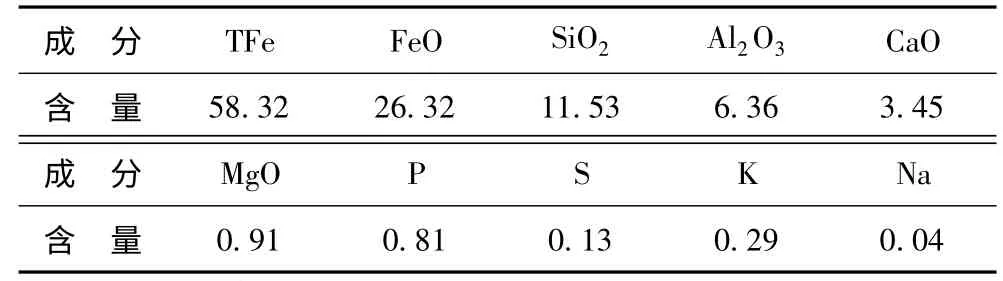

試驗原料取自湖北宜昌,采用三段一閉路破碎流程將礦樣破碎至-3 mm,經混勻、縮分后制備出試驗和檢測所需樣品。礦石化學多元素分析結果如表1所示,XRD 分析結果如圖1 所示。

表1 礦石化學成分分析結果Table 1 The chemical composition of iron ore %

圖1 礦石XRD 圖譜Fig.1 XRD pattern of the ore

由表1 可知:試驗礦石主要有用元素為鐵,其含量為46.31%,雜質成分主要為SiO2;礦石中磷的含量高達1.25%,表明該礦石為高磷鮞狀赤鐵礦石。

由圖1 可知,試驗礦石中鐵主要以赤鐵礦的形式存在,脈石礦物主要為石英、綠泥石、方解石、磷灰石。

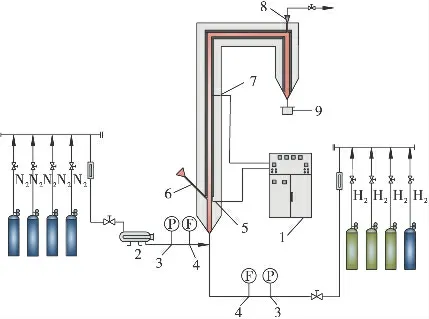

1.2 試驗裝置與試驗方法

試驗所采用的裝置為間歇式懸浮焙燒爐,見圖2。該懸浮焙燒裝置主要由給料斗、加熱裝置、溫度控制系統、出料斗、除塵器等組成,加熱方式為電加熱,懸浮爐中裝有熱電偶,以監測爐內溫度。還原氣體采用H2與N2的混合氣體,在氣體輸送管道中均裝有閥門、流量計和壓力表,以實現對還原氣體流量及比例的控制。

當爐內溫度升至預定值時,向懸浮焙燒爐內通入預熱后的N2以排空反應爐內的空氣,然后通入H2與N2的體積比為2∶ 3 的混合氣體,速度為1.4 m/s,細磨后物料經給料斗給入懸浮爐中進行磁化焙燒,完成焙燒的物料進入出料斗,在N2的保護下冷卻至室溫,氣體和微細粒的粉塵進入除塵裝置實現氣固分離,粉塵收集在除塵裝置中。采用球磨機將焙燒產品磨至-0.035 mm 占90%,在磁場強度為85 kA/m 條件下采用磁選管1 次磁選得鐵精礦。

圖2 懸浮焙燒試驗裝置Fig.2 Device of suspension roasting furnace

2 試驗結果與分析

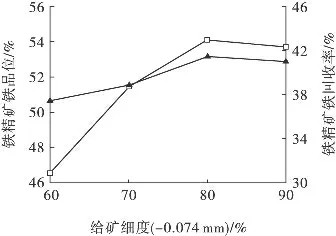

2.1 給礦細度試驗

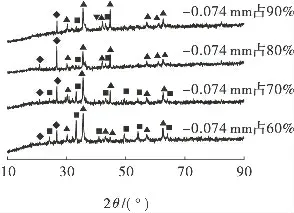

給礦細度影響焙燒過程中物料的傳熱和傳質速率。物料粒度越小,顆粒比表面積越大,傳熱、傳質效率也就越高。但物料粒度過小,懸浮焙燒過程中顆粒易發生團聚,不利于氣固相間的熱傳遞,會降低還原速率。因此,在還原溫度為600 ℃條件下,對-0.074 mm 含量分別為60%、70%、80%、90%的物料進行懸浮焙燒試驗,焙燒產品磁選試驗結果如圖3 所示,焙燒產品XRD 圖譜分析結果如圖4 所示。

圖3 給礦細度對磁選指標的影響Fig.3 Effect of particle size on indexes of magnetic separation

圖4 不同給礦細度下焙燒產品的XRD 圖譜Fig.4 XRD patterns of roasted products under different particle size

由圖3 可知:當給礦中-0.074 mm 含量由60%提高至80%時,磁選精礦鐵品位和回收率均隨給料細度的增加而升高,當給礦細度為-0.074 mm 占80%時,精礦鐵品位和回收率均達到最大值,分別為53.14%和42.94%。給礦粒度較粗時,還原反應不夠充分,磁選指標不佳;隨著給礦粒度變細,物料比表面積增加,與還原氣體接觸更充分,還原反應更徹底,焙燒產品中磁鐵礦含量增加(圖4)。當給礦中-0.074 mm含量由80%提高至90%時,精礦鐵品位和回收率均小幅降低。給礦粒度過細,會使物料中微細粒顆粒發生過還原,生成弱磁性的浮氏體(圖4),降低分選指標。確定最佳的給礦細度為-0.074 mm占80%。

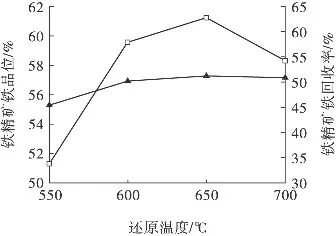

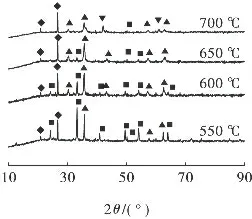

2.2 還原溫度試驗

還原溫度是懸浮焙燒過程中的重要影響因素。溫度過低,還原焙燒時的反應速度較低;溫度過高,易產生過還原,生成弱磁性的浮氏體,此外,還原溫度過高,還會增加生產成本。因此,在給礦細度為-0.074 mm 占80%,溫度分別為550,600,650,700 ℃條件下進行還原溫度試驗,還原溫度對焙燒產品磁選指標的影響如圖5 所示,不同還原溫度焙燒產品的XRD 圖譜如圖6 所示。

圖5 還原溫度對磁選指標的影響Fig.5 Effect of reduction temperature on indexes of magnetic separation

圖6 不同還原溫度下焙燒產品的XRD 圖譜Fig.6 XRD patterns of roasted material under different reduction temperature

由圖5 可知:當還原溫度由550 ℃增加到650 ℃時,磁選精礦鐵品位和回收率隨還原溫度的升高而升高,在還原溫度為650 ℃時,精礦鐵品位和回收率達到最大值,分別為57.24%、62.70%;還原溫度由650 ℃升高至700 ℃時,精礦鐵回收率降至54.10%。由圖6 可知,當還原溫度由550 ℃升至650 ℃時,赤鐵礦的衍射峰逐漸減弱,而磁鐵礦的衍射峰則逐漸增強。這是由于赤鐵礦的還原反應為吸熱反應,提高還原溫度可大幅加快還原反應速度,促進物料中的赤鐵礦還原為強磁性的磁鐵礦,反應更充分。繼續提高溫度至700 ℃,磁鐵礦的衍射峰強度減弱,并有浮氏體特征峰出現,表明新生成的磁鐵礦與H2繼續反應,生成亞鐵相的浮氏體。因此,確定最佳的還原溫度為650 ℃。

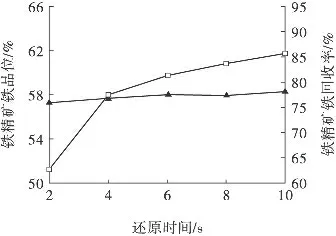

2.3 還原時間試驗

在給礦細度為-0.074 mm 占80%、還原溫度為650 ℃時,磁選獲得的精礦指標較低,而且焙燒產品中赤鐵礦含量較高(圖6),為此,擬采用延長還原時間的方法提高選礦指標。而本研究采用間歇式懸浮焙燒爐,在其他試驗條件確定時,無法調整還原時間(本研究物料1 次焙燒的還原時間為2 s),因此在給礦細度為-0.074 mm 占80%、還原溫度為650 ℃的條件下通過增加還原次數來延長還原時間。還原時間對焙燒產品磁選指標的影響如圖7 所示,不同還原時間焙燒產品的XRD 圖譜如圖8 所示。

由圖7 可知,隨著還原時間的延長,精礦鐵品位小幅增加,精礦鐵回收率則隨著焙燒時間的增加而增大,由62.7%增加至85.76%。由圖8 可知:隨著還原時間的延長,赤鐵礦的衍射峰逐漸消失,磁鐵礦的衍射峰逐漸增強。在焙燒時間為8 s 時,赤鐵礦的特征峰已經消失,僅有磁鐵礦和石英的衍射峰。在還原時間較短時還原反應不充分,延長還原時間有利于赤鐵礦轉變為磁鐵礦,還原物料中強磁性礦物含量逐漸升高,鐵回收率也隨之增加。在焙燒時間為10 s 時,精礦鐵品位和回收率達到最高,分別為58.32%、85.69%。因此,確定本研究適宜的焙燒時間為10 s,工業應用時應根據實際情況調整其他試驗參數實現還原時間參數的調控。

圖7 還原時間對磁選指標的影響Fig.7 Effect of reduction time on indexes of magnetic separation

圖8 不同還原時間下焙燒產品的XRD 圖譜Fig.8 XRD patterns of roasted material under different reduction time

根據不同懸浮焙燒條件對焙燒物料磁選的影響,最終確定適宜的試驗條件為給礦細度-0.074 mm 占80%、H2濃度40%、氣體速度1.4 m/s、還原溫度650℃、還原時間10 s。將最佳條件下獲得的懸浮焙燒物料細磨至-0.035 mm 占90%,在磁場強度為85 kA/m 條件下磁選得鐵精礦,磁選鐵精礦化學成分分析結果如表2 所示。由表2 可知,磁選精礦中有害元素磷含量仍較高,需在后續作業中對磷進行脫除。

表2 磁選精礦化學成分分析結果Table 2 The chemical composition analysis of magnetic concentrate %

2.4 懸浮焙燒前后物料的磁性分析

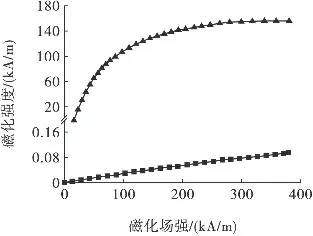

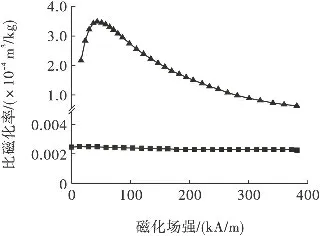

鮞狀赤鐵礦礦石中的弱磁性鐵礦物通過懸浮焙燒轉變為強磁性鐵礦物,然后通過磁選實現有用礦物與脈石礦物的分離,因此,探明懸浮焙燒前后物料的磁性變化對懸浮焙燒過程研究具有重要意義。采用振動樣品磁強計對原礦及在給礦細度為-0.074 mm占80%、H2濃度為40%、氣體速度為1.4 m/s、還原溫度為650 ℃、焙燒時間為10 s 條件下獲得的焙燒產品分別分析其磁化強度和比磁化率隨磁化場強的變化規律,結果分別見圖9、圖10。

圖9 懸浮焙燒前后物料磁化強度與磁化場強關系Fig.9 Relationship between magnetization and magnetic field strength to the material both before and after suspension roasting

圖10 懸浮焙燒前后物料比磁化率與磁化場強關系Fig.10 Relationship between magnetic susceptibility and magnetic field strength of the material both before and after suspension roasting

由圖9 可知:原礦的磁化強度隨外加磁場的增強呈線性逐漸增大,表現為順磁性,未達到磁飽和;懸浮焙燒后物料的磁化強度隨外加磁場的增強先迅速升高,隨后趨于平穩,達到磁飽和。

由圖10 可知:原礦的比磁化率隨外加磁場的增強基本不變,表明試驗原料呈弱磁性;焙燒產品的比磁化率隨外加磁場的增強先迅速增加后緩慢降低,在磁化場強為42.67 kA/m 時達到最大值3.57 ×10-4m3/kg,繼續增加磁場強度,比磁化率則逐漸減小。這是由于在外加磁場較低時,隨著磁場強度的增大,磁鐵礦中的磁疇壁迅速發生位移,磁矩轉向磁場方向,直至達到飽和狀態,磁飽和后繼續增加磁場強度,磁矩不變,磁場強度不斷增大,故比磁化率不斷降低[10]。磁性分析表明,鮞狀赤鐵礦中的鐵礦物經懸浮焙燒后轉變為強磁性鐵礦物,礦石的比磁化率顯著提高,擴大了鐵礦物與脈石礦物的磁性差異,可通過弱磁選進行分離。

3 結 論

(1)湖北某鮞狀赤鐵礦有用元素主要為鐵,TFe含量為46.31%,鐵主要以赤鐵礦的形式存在,脈石礦物主要為石英、鮞綠泥石、方解石;礦石中磷的含量高達1.25%,屬高磷鮞狀赤鐵礦石。

(2)在給礦細度為-0.074 mm 占80%、氣體速度為1.4 m/s、H2與N2的體積比為2∶ 3、還原溫度為650 ℃,還原時間為10 s 條件下進行懸浮焙燒后,焙燒產品磨細至-0.035 mm 占90%,在磁場強度為85 kA/m 條件下磁選可獲得鐵品位為58.32%、回收率為85.69%的鐵精礦。

(3)磁性分析表明,鮞狀赤鐵礦在磁化場強中呈弱磁性,經懸浮焙燒后物料的磁化強度和比磁化率均顯著增強,在磁化場強為42.67 kA/m 時焙燒物料的比磁化率為3.57 ×10-4m3/kg,懸浮焙燒擴大了物料中鐵礦物與脈石礦物的磁性差異,可通過弱磁選進行分離。

[1] 劉海民.降低鐵礦山稅負勢在必行[N]. 中國冶金報,2015-01-31(1).

Liu Haimin.Reduce the iron ore mine tax burden is imperative[N].China Metallurgical News,2015-01-31(1).

[2] 閆 武,張裕書,劉亞川.鄂西某高磷鮞狀赤鐵礦浮選工藝研究[J]. 中國礦業,2011,20(11):71-73.

Yan Wu,Zhang Yushu,Liu Yachuan. Flotation research on a high phosphorus-bearing goolitic hematite ore in Exi[J]. China Mining Magazine,2011,20(11):71-73.

[3] 張錦瑞,胡立可,梁銀英,等. 難選鮞狀赤鐵的研究利用現狀及展望[J].中國礦業,2007,16(7):74-76.

Zhang Jinrui,Hu Like,Liang Yinying,et al.The research on refractory oolitic hematite and expectation[J]. China Mining Magazine,2007,16(7):74-76.

[4] 劉亞川,張裕書,楊耀輝.寧鄉式鮞狀赤鐵礦資源利用技術研究[J].金屬礦山,2011(增):217-221.

Liu Yachuan,Zhang Yushu,Yang Yaohui.Technology research utilization of Ningxiang type oolitic hematite resource[J]. Metal Mine,2011(Z):217-221.

[5] 劉淑賢,申麗麗,牛福生.微細粒嵌布難選鮞狀赤鐵礦現狀研究及展望[J].中國礦業,2012,21(1):70-71.

Liu Shuxian,Shen Lili,Niu Fusheng.Research on micro-fine disseminated refractory oolitic hematite and expectation[J]. China Mining Magazine,2012,21(1):70-71.

[6] 秦彩霞.國外某鮞狀赤鐵礦可選性研究[J].礦冶工程,2013,33(6):32-35.

Qin Caixia.Study on benefic ability of some oolitic hematite ore from abroad[J].Mining and Metallurgical Engineering,2013,33(6):32-35.

[7] 劉麗濤.國內難選鮞狀赤鐵礦的研究現狀及新進展[J].金屬礦山,2009(增):57-60.

Liu Litao. Research status and development direction of refractory oolitic hematite in China[J].Metal Mine,2009(Z):57-60.

[8] 朱德慶,趙 強,邱冠周,等. 安徽褐鐵礦的磁化焙燒—磁選工藝[J].北京科技大學學報,2010,32,(6):713-718.

Zhu Deqing,Zhao Qiang,Qiu Guanzhou,et al.Magnetizing roastingmagnetic separation of limonite ores from Anhui Province in East China[J].Journal of University of Science and Technology Beijing,2010,32(6):713-718.

[9] 任亞峰,余永富. 難選紅鐵礦磁化焙燒技術現狀及發展方向[J].金屬礦山,2005(11):20-23.

Ren Yafeng,Yu Yongfu. Present status and development orientation of magnetization roasting technology for refractory red iron ores[J].Metal Mine,2005(11):20-23.

[10] Wu Xiqing,Xu Pengyun,Duan Yunfeng,et al. Surface magnetization of siderite mineral[J]. International Journal of Mining Science and Technology,2012,22(6):825-830.