國外深海底巖芯取樣鉆機設計參數及其應用效果

彭 蕓 夏建新 任華堂

(中央民族大學生命與環境科學學院,北京100081)

隨著陸地金屬礦產資源的日益枯竭,海洋固體礦產資源已成為世界各國矚目的對象,海底資源的開發將有效緩解全球資源匱乏的局面。深海底巖芯取樣鉆機是進行海底礦產資源勘探和地質調查等不可缺少的重要裝備,一般裝備于大型海洋科學考察船上,通過電纜下放至海底,進行可視遙控操作鉆孔取芯。由于海底極端高壓、微地形變化以及底質不明等特殊條件,對鉆機材料及智能化程度要求非常高,必須是一種耐高壓且對地形適應能力強的裝置[1-5]。迄今為止,美國、日本、英國、德國、俄羅斯等國家先后開發了多臺深海底巖芯取樣鉆機,部分已經應用于深海鉆孔取芯,但均存在不同程度的技術問題和曲折的研發歷程。如美國佩里斯林拜系統公司(Perry Slingsby System Ltd)先后開發3 代鉆機,最新的鉆機仍然存在取芯率不穩定且普遍偏低等問題。目前,我國正在進行深海底中深孔鉆機的研發,迫切需要借鑒國外的經驗,提高技術指標,縮短研發周期。本文詳細分析了國外已有鉆機的主要設計參數及其應用效果,以期為我國深海鉆機研發和改進提供參考。

1 深海底巖芯取樣鉆機研發歷程

自1987 年起,俄羅斯北方地質勘探工程聯合體開始研制大洋海底中深孔巖芯鉆機。第1 階段是研制GBU-1.5 型鉆機,鉆進深度1.5 m,第2 階段研發鉆深30 m 的海底巖芯鉆機,并于1995 年1 月進行了第1 次海上試驗。1989 年,按照美國海底取樣能力的發展計劃,由華盛頓大學委托威廉姆遜公司研制出世界上第1 臺真正成功的深海底3 m 巖芯鉆機(未命名),裝備于托馬斯調查船(R/V Thompson)上。1996年,美國威廉姆遜公司為日本金屬礦業事業團(MMAJ)設計制造了1 臺深海巖芯鉆機(BMS),該鉆機裝備于“白嶺丸2 號”調查船上,主要承攬日本國內業務。該機是在華盛頓大學3 m 鉆機的基礎上改進設計的,鉆進深度提高到30 m。1997 年,澳大利亞Benthic GeoTech Pty 公司聯合美國威廉姆遜公司研制了深海鉆機(PROD),該機鉆進深度超過100 m,最深可達125 m,但由于受到纜繩提升能力的限制,作業水深僅有2 000 m。該鉆機可租賃,每天費用2 萬美元。2004—2005 年,德國不來梅大學研制成功鉆深達75 m 的深海巖芯鉆機MEBO,該機作業水深2 000 m。2005 年,英國British Geologic Survey(BGS)開發了5 m 深海巖芯鉆機BGS RD1 和15 m 鉆機BGS RD2,作業水深由BGS RD1 的2 000 m 上升到3 100 m。2006 年3 月BGS RD2 第1 次隨R/V Merian調查船出海進行海上試驗。美國佩里斯林拜系統公司于2007 年開發了ROV 型鉆機Rovdrill1;由于存在鉆孔壁塌陷、鉆進深度不夠等問題,2008 年又開發了Rovdrill M50,應用效果不佳,并于2010 年開發出第3代產品Rovdrill3,該機是第1 臺真正意義上的商業海底巖芯鉆機[6-10]。

2 國外典型鉆機設計參數及應用效果分析

2.1 華盛頓大學3 m 深海鉆機

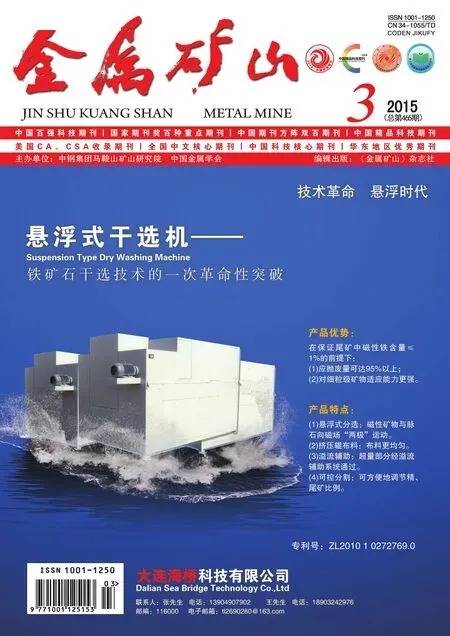

該鉆機采用模塊化設計,其結構可拆卸,可裝入6.1 m 船運集裝箱內。采用鑲金剛石巖芯鉆頭,巖芯管為工業標準尺寸的Longyear BQ 系列管型。鉆進機構、調平支腿和監控攝像頭由液壓電機驅動。在調平機器時,操作者可單獨控制鉆機3 個支腿中的任何1 個,使鉆機底盤調節15°以補償地形起伏。鉆頭的鉆壓和轉速可以通過計算機進行無級調節。鉆壓調節范圍0 ~9 kN,拔芯力為31.5 kN,轉速調節范圍為0 ~2 000 r/min,可正反轉。該機外形如圖1 所示。

鉆機配有高度計和姿態傳感器,還配有其他傳感器:環境壓力(水深),鉆頭扭矩,鉆壓,沖洗水壓力,鉆頭轉速,鉆進速度和深度,以及供電電壓。鉆機控制系統配有低速掃描(1 幀/s)監控攝像頭,并可實時傳輸到海面船上。測控數據由水下計算機處理,并通過通訊線路連接到水面控制計算機上,通訊數據為全雙向傳輸。另外具有專門傳輸海底剖面儀數據的通道,還備有2 個外加的8 字節、雙向數字I/O 接口(RS -232)和8個12字節模擬-數字轉換器通道,可供擴展傳感器和功能控制使用。海面上收到的數據以數字和圖形顯示在監視器上,并且存儲在硬盤驅動器上,以便對數據進行分析和評價。該鉆機使用美國調查船NSF 標準的外徑17.3 mm 鎧裝同軸電纜吊放和作業。但電纜的自重限制了鉆機的安全作業深度。

圖1 3 m 鉆機Fig.1 3 m drill

2.2 日本金屬礦業事業團BMS 鉆機

該鉆機系統水下部分包括鉆進裝置、電源、控制部分及傳感器等。機架下端裝有3 個伸縮支腿,以便在斜坡或凸凹不平的海底調平鉆機。各支腿采用液壓缸伸縮,可單獨或協調改變行程1 m,通過支腿調節,鉆機能在傾角25°內的坡面上穩定垂直坐底。支腿下端的接地板能夠活動,以適應海底微地形。其鉆進裝置由動力頭、升降機構、旋轉管架、機械手及鉆桿夾持器等構成。鉆具(套管、取芯器、鉆桿)全部裝在旋轉管架內,由機械手從旋轉管架中取出,放在動力頭下,使動力頭與鉆具的上端連接。旋轉管架共有33 個容納槽,可容納各種鉆具。鉆具的數量根據取芯目標決定。取芯20 m 通常需裝15 個取芯器、9 根3 m 長鉆桿及6 根1.5 m 長的套管。多點取芯時,搭載全部取芯器,能在33 點鉆取20 m 的巖芯樣品。動力頭為美國長年公司(USA Boart Longyear)制造的LM45 型動力頭,最大功率45 kW,鉆進孔徑為B 級規格(φ60 mm)。水下控制計算機裝在不銹鋼耐壓容器內,根據船上控制計算機發出的控制信號進行鉆進控制,同時將各傳感器的數據傳輸給船上操縱臺。該機外形如圖2 所示。

2.3 美國佩里斯林拜系統公司Rovdrill 鉆機

Rovdrill 鉆機外形特征及基本結構如圖3 所示。

圖2 日本BMS 鉆機Fig.2 BMS drill of Japan

圖3 Rovdrill 鉆機外形特征及基本結構[9]Fig.3 The shape features and basic structures of Rovdrill[9]

(1)Rovdrill 1。Rovdrill 1 由海底部分和水面控制部分組成,海底部分由常規金剛石巖芯鉆機本體、ROV 本體、機架3 大部分組成,并由重型工作級ROV提供液壓動力、通訊與控制。鉆機本體由旋轉鉆進機構、轉盤式管架、接卸桿機械手與卸扣卡盤、鉆具、供水系統等部分構成。水面控制部分主要包括機柜、觸摸屏顯示器、計算機和具有2 個鉆進操作手柄的斜面操縱臺。海面指令及海底數據傳輸通過ROV 臍帶纜中備用光纖或雙絞線實現。用戶圖形界面在Windows XP 操作系統下運行,有若干頁面,能有效控制鉆進過程。包括下水前常規檢查和監視,鉆機著底調平程序與診斷,鉆機參數設定與監測,鉆具接卸程序和鉆進記錄。

Rovdrill 1 主要特點是鉆進和取芯工具可隨最小礦化帶變化運輸和布放標準,改變提供適當的軸承潤滑和消除潛在的氣泡。另外,巖芯管用高等級的不銹鋼,使腐蝕和巖芯污染最低。鉆具包括:10 根2 m 長的巖芯管,金剛石鉆頭,每根可提供1.75 m 長的51.8 mm 的巖芯,總取芯長度12 m;8 根2 m 長的外徑69.8 mm 的標準輕鉆桿,具有ROV275 螺紋。

(2)Rovdrill M50。Rovdrill M50 整體構架與Rovdrill 1 相似,采用傳統金剛石鉆機技術,由重作業型ROV 攜帶下放海底,并提供動力源和控制。設計中考慮了基本系統能接受未來升級,變換鉆具如推壓和活塞取樣器、反循環鉆進(RCD)、孔底傳感器和繩索性能,得到附加鉆具作業能力。最終將攜帶海底土壤到實驗室,土壤樣品可以原位穩定和按環境壓力分級。Rovdrill M50 采用陸地繩索取芯技術,使最大取心深度達到55 m 并且將沉積物取樣管和圓錐貫入器作為標準配置,但ROV 臍帶纜提升能力限制了作業水深,只能達到2 200 m。

(3)Rovdrill 3。Rovdrill 3 工作基本支持設備為支持母船,ROV 及其與鉆機本體對接插接件。支持母船最低6 級海況工作,包括甲板安裝的海洋起重機或A 型架,釣鉤以下高度10 m,安全工作載荷60 t,快速下放鋼纜絞車(最后有升沉補償),甲板空間46.5 m2;工作級ROV,功率為110.3 kW,輔助泵為鉆機提供流量68 L/min、壓力20.7 MPa 液壓動力,并提供5 A、120 V 單相電源,經ROV 臍帶纜中單模光纖或雙絞線的數據傳輸系統;ROV 與鉆機本體插接件包括插入籃,液壓和電子熱插拔件,對接鎖銷和電子/液壓接口件。該鉆機提供獨立的可換底座,對于軟到中硬底土/巖石配備抽吸沉箱/裙形泥漿罩,硬巖時換用自動調平4 支腿,坡度可達35°。

Rovdrill 3 采用海底地形掃描系統對坐底區域進行三維成圖,確保鉆機安全穩定坐底,并且至少在50%以上的勘探區域能夠做到這一點。利用繩索取芯方式,由于外鉆桿的存在,顯著減少了塌孔的風險,確保了鉆進成功。確保處在表層松散物質上的孔口穩定,不會坍塌,這是成功鉆進到下層堅實礦物區的基礎。

國外典型鉆機參數對比如表1 所示。

2.4 國外典型鉆機實際應用效果分析

(1)Rovdrill 鉆機實際應用效果。為了解巴布亞新幾內亞Solwara 礦區深海底礦產資源的性質及儲存范圍,Nautilus 公司于2007—2011 年間進行了3 次鉆探,其鉆探情況如表2 所示。

Nautilus 公司2007 年使用Rovdrill 1 在Solwara1礦床勘探中共鉆進111 個巖芯孔,平均深度9.5m,最深18 m,取芯率達到70%。Rovdrill 1 鉆機取芯質量較高,取芯率集中分布在50% ~80%,占總鉆孔數的61.26%,取芯率超過80%的占28.83%。鉆進深度大于10 m 的占50.56%。在所有鉆孔中,其鉆進長度均能達到取芯管總長度,說明鉆進動力已經能達到預計目標,僅僅是取芯長度影響了取芯率。但是部分巖芯破碎程度較高,可能是巖石高孔隙率導致巖芯在鉆取后丟失;此外,大量鉆孔提前終止,經常打不到目標深度。其原因是鉆孔容易發生孔塌而影響再次鉆取,從而導致了巖芯的損失。陡坡和支腿可靠性也嚴重影響生產效率。

表1 國外典型鉆機參數對比[6-10]Table 1 The parameters of foreign typical drills[6-10]

表2 Nautilus 公司在Solwara 礦區鉆探情況Table 2 The drilling condition of Nautilus in Solwara

Nautilus 公司2008 年使用Rovdrill M50 在Solwara 礦床勘探中鉆進31 個巖芯孔,取芯總長度176.4 m,Rovdrill M50 綜合取芯率僅有37%,但64%的鉆孔均位于硫化物主礦區。

Nautilus 公司2010—2011 年使用Rovdrill 3 在Solwara 礦區共鉆進99 個鉆孔,此次鉆探主要致力于鉆孔的深度,因為2007 年的鉆孔大多數終止于富含礦產資源的地方。但其綜合取芯率僅有47%,明顯低于期望值(期望值:主礦層59%,上下邊緣分別為52%和64%)。在Solwaral1 區西邊16 個孔整體取芯率僅有27%。在編號為SD183 的鉆孔獲得最高的取芯率,達91%,鉆深達35.85 m。在中心區域,僅有7孔取芯率超過75%。在Solwara12 區整體取芯率為51%(28 孔鉆深328.6 m,獲得巖芯160.5 m ),SD_S12_025 的鉆孔獲得最高的取芯率,達89%,鉆深達7.46 m,28 孔中僅有3 孔取芯率超過75%。Rovdrill 3 在Solwara 礦區鉆探綜合取芯率明顯低于目標值,其原因包括地形條件、操作缺少經驗以及過早放棄鉆孔等。

(2)其他典型鉆機實際應用效果。華盛頓大學3 m 深海鉆機1989 年8 月25 日利用該鉆機從Fuca 海脊的胡安側翼2 400 m 海底鉆取609.6 mm 的玄武巖巖芯。此后5 a 中,研發小組又成功鉆取2 個以上的巖芯;日本金屬礦業事業團BMS 鉆機經過多次改進,于1999 年12 月8—27 日在伊豆—小笠原群島父島以西24 km 的海底火山(水深1 310 ~13 90 m)用20 d 時間鉆出5 個10 m 深的巖芯孔,其中3 個孔樣品分析后發現有黃鐵礦、黃銅礦和閃鋅礦特征。

3 關鍵技術問題及發展趨勢

3.1 關鍵技術問題

(1)對海底微地形的適應能力問題。針對海底相當復雜的微地形,上述國外典型深海鉆機均為其設計了可調節支腿,3 個支腿最大可調節坡度是25°,而Rovdrill 3 采用獨立的可換底座,硬巖可自動調平4支腿,坡度可達35°,且采用海底地形掃描系統對坐底區域進行微地形測量,確保鉆機安全穩定坐底。該鉆機可以在50%以上的勘探區域實現安全坐底。

(2)鉆進深度問題。鉆進深度主要受鉆機功率和鉆具的影響,Rovdrill 3 功率達到110 kW,鉆機深度90 m(最深200 m),是深海鉆機前所未有的突破,但同時外形尺寸及質量都明顯比其他鉆機大。鉆機尺寸及質量過大,會增加纜繩的工作載荷,從而限制作業深度。

(3)優化取芯方法。目前,深海鉆機按鉆進工藝可分為2 類:繩索取芯和換管取芯。繩索取芯與普通取芯相比,具有可控制鉆孔偏斜度、提高鉆進效率、降低工程成本、提高巖芯采取率、減少孔內事故等優點;尤其在鉆穿復雜地層方面,有著其他取芯技術無可比擬的優點。換管取芯工藝簡單,但大深度鉆進時,輔助時間過長。Rovdrill 3 利用繩索取芯方式,由于外鉆桿的存在,顯著減少了孔塌的風險,確保了鉆進成功。確保處在表層松散物質上的孔口穩定,不會坍塌。

(4)取芯率問題。巖芯完整性對礦產資源評價具有重要的影響,因此,取芯率是評價鉆機性能的重要指標。影響取芯率主要因素有海底地質條件、取芯管直徑、鉆機工作特性以及采樣方式等。在Rovdrill 1 鉆進過程中,孔口不穩定,易坍塌,而Rovdrill 3 雖然優化了鉆具以及鉆進方法,但取芯率不穩定且普遍偏低,因此,如何提高取芯率是海底取芯鉆機面臨最主要的挑戰。

3.2 國際上深海底巖芯鉆機的發展趨勢

(1)向更深的方向發展,鉆進深度達到50 ~100 m。

(2)產品系列化。從鉆深不到1 m 的“輕型”鉆機,到鉆深3 ~5 m 的“小型”鉆機,再到鉆深50 ~100 m 的“大型”鉆機,形成系列產品,滿足不同勘探目標的需求。

(3)對海底底質適應范圍更廣泛,在沉積物、軟巖和硬巖上均能鉆探取芯。

(4)采用新型深海海底傳感器、光纖動力復合臍帶纜供電和通訊、聲控自動逃生系統等先進技術,提升鉆機的實用性和安全可靠性等。

4 結 語

深海巖芯取樣鉆機是進行深海底礦產資源勘探、深海底地質調查等不可缺少的重大技術裝備。由于海底極端高壓、微地形變化以及底質不明等特殊條件,對鉆機材料及智能化程度要求非常高。深海鉆機雖經歷了曲折的研發歷程,但美國、日本、俄羅斯等國家已經先后成功應用于深海底巖芯取樣。美國佩里斯林拜系統公司研發的Rovdrill 3 成為第1 臺真正意義上的商業海底巖芯鉆機,但仍然存在取芯率不穩定且普遍偏低等問題。

[1] 王敏生,黃 輝. 海底鉆機及其研究進展[J]. 石油機械,2013,41(5):105-110.

Wang Minsheng,Huang Hui. Seafloor drilling rig and its research progress[J].China Petroleum Machingery,2013,41(5):105-110.

[2] 萬步炎,黃筱軍.深海淺地層巖芯取樣鉆機的研制[C]∥長沙礦山研究院建院50 周年論文集.長沙:長沙礦山研究院,2006:49-52.

Wan Buyan,Hang Xiaojun. Development of core sampling drill for deep seabed shallow strata[C]∥Proceedings in the 50th Anniversary of the Mining Research Institute. Changsha:The Mining Research Institute of Changsha,2006:49-52.

[3] 朱偉亞,萬步炎,何智敏,等. 海底地質勘探多次取芯鉆機試驗研究[J].礦業研究與開發,2010,30(4):33-36.

Zhu Weiya,Wan Buyan,He Zhimin,et al.Study and test of a multicoring drill for seabed geological prospecting[J]. Mining R & D,2010,30(4):33-36.

[4] 劉 峰,趙松年. 德國深海采礦技術研究[J]. 金屬礦山,1995(6):14-17.

Liu Feng,Zhao Songnian. Study of deep-sea mining technique in Germany[J].Metal mine,1995(6):14-17.

[5] 戴 瑜,劉少軍,李流軍,等.Nautilus 礦業公司SMS 勘探中采用的取樣技術與裝備[J].海洋技術,2008,27(2):12-17.

Dai Yu,Liu Shaojun,Li Liujun,et al. Sampling techniques and equipment in SMS exploration by Nautilus Mining Inc[J]. Ocean Technology,2008,27(2):12-17.

[6] 于彥江,胡 波,等. 深海淺鉆在海洋區域地質調查中的應用[J].海洋地質前沿,2013,29(11):44-48.

Yu Yanjiang,Hu Bo,et al.Application on deep seabed rock to marine geological survey[J].Marine Geology Frontiers,2008,27(2):12-17.

[7] Freudenthal T,Wefer G.Scientific drilling with the sea floor drill rig MeBo[J].Scientific Drilling,2007(5):63-66.

[8] Henry Dick,Patricia Fryer,Paul Johnson H.Requirements for Robotic Underwater Drills in U.S.Marine Geologic Research[R].Texas:Texas A & M University College Station,2000:3-4.

[9] Herzig P M,et al. Shallow drilling of seafloor hydrothermal systems using R/V sonne and the BGS rockdrill:Conical Seamount (New Ireland Fore-Arc)and Pacmanus (Eastern Manus Basin)[J]. Papua New Guinea Inter Ridge News,2003,12(1):22-26.

[10] Freudenthal T,Wefer G,Marum.Shallow drilling in the deep sea:new technological perspective for the next phase of scientific ocean drilling[N].White Paper,2009-11-23.