三維模型定義(MBD)發展動態

吳軍 胡其登

一、為什么應該對三維模型定義感興趣?

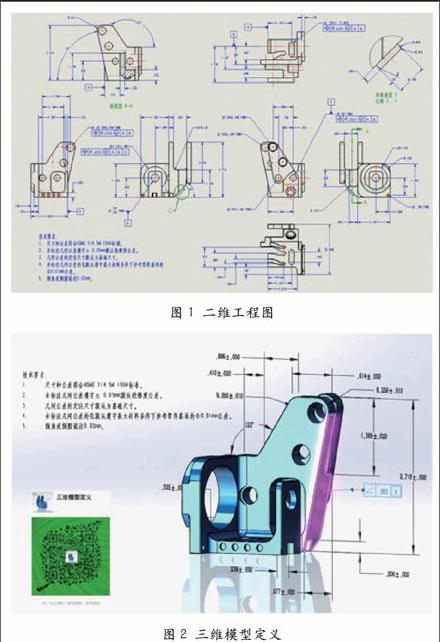

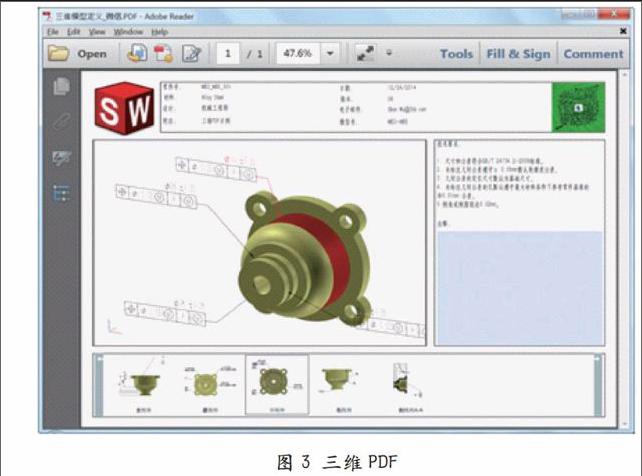

首先做一個簡單的比較。如圖 1和圖 2兩種零件表達方式,哪一種更加直觀清晰?

很顯然圖 2更加直觀清晰,這就是三維模型定義的優勢。三維模型定義(Model BasedDefinition,MBD)就是一項把三維標注和屬性直接關聯定義到三維模型的工程實踐。

(1)三維標注包括(但不局限于)基準面標識、尺寸、公差、表面粗糙度、焊接符號、材料明細表、技術要求、標題欄和坐標系統等。目的是為生產制造提供必需的設計信息。三維標注在國際上也被稱為三維產品和制造信息(3DProduct and ManufacturingInformation,3DPMI)。

(2)屬性包括零件號、材料、版本、顏色和日期等。可以由企業的產品數據管理、產品生命周期管理,或者企業資源管理軟件關聯驅動。這樣通過管理軟件做出的屬性改動,可以自動更新到模型和三維標識中。

三維模型定義集成了三維建模和二維標注的優勢,把二者結合到了一個三維總體文件當中。避免了創建和更新二維工程圖,也避免了相應的大量問題。更為方便的是,三維模型定義可以內嵌在廣為使用的 PDF或者網頁格式當中。讀圖人員可以使用免費的 Adobe閱讀器(AdobeReader)或者互聯網瀏覽器(如 InternetExplorer或Chrome),旋轉、縮放和移動模型,動態讀取三維模型和標注信息。如圖 3的三維 PDF所示。

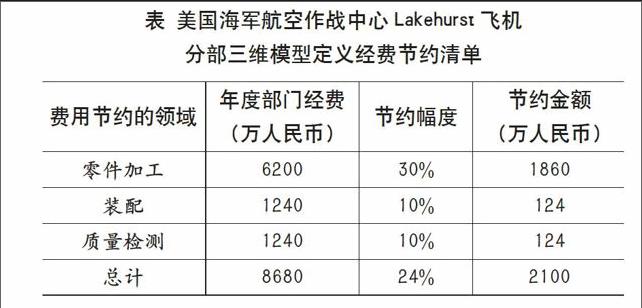

三維模型定義的效益已經被世界知名公司和機構反復驗證,比如波音、豐田、通用電氣和美國國防部。其中美國海軍航空作戰中心 Lakehurst飛機分部 2013年的試點估計,年度經費可以節約 24%,約合 2100萬人民幣。

二、三維模型定義解決了哪些問題?

三維設計軟件已經廣泛使用了 20多年了。然而不管三維模型多么完善成熟,最終工程師還是習慣投影到二維圖紙,進行標注,生成二維工程圖。二維工程圖是 200多年前由法國人加斯帕爾 .蒙日(Gaspard Monge)發明的(數據來源:Gaspard Monge,GéométrieDescriptive,1800年),200多年后的今天,已經成為了全球通用的工程語言。它行之有效、廣為使用。但是也具有極大的局限性,逐漸成為生產中的瓶頸。

主要的問題有以下幾個方面。

(1)創建和更新費時費力,容易與三維設計脫節。根據美國國防部和若干國內外制造企業反饋,一個產品生命周期中,從概念到設計、到生產制造、到銷售客服、到升級換代、到衰退淘汰,大約有高達 30%的經費要花銷在二維工程圖。而即使如此昂貴,還是有多達 60%的二維工程圖與三維模型不匹配,帶來巨大的生產風險。二維工程圖不準確,那么下游生產和采購的零件、部件、總裝,乃至最終產品都可能不合格。

(2)使用復雜。二維表達作為三維物體的投影抽象,不夠直觀,不符合人類認知習慣。創建二維圖,需要把三維設計投影到二維平面。計算機軟件可以在這個步驟中,提供一定幫助;進而解讀二維圖,又需要將二維投影在頭腦中重構到三維。這個步驟絕大多數需要依靠讀圖者的空間想象能力,要求較高,易于出錯。這個過程事實上走了彎路:從三維到二維,再重新回到三維。如果一直保持三維設計和定義,那么會很有效地避免上述問題。

(3)圖紙數量巨大。一個版本的產品設計可能派生出成百上千的計算機二維圖,而這些圖紙由于設計流程和工具的限制,很多時候與三維設計關聯并不緊密。接著它們被打印、拷貝、重新制作出成千上萬的紙質白圖、藍圖、硫酸圖,與三維設計就更加缺乏數字化的關聯。另外,非設計部門,比如工藝、鑄造、工裝夾具、沖剪、加工、裝配、市場和銷售、技術服務等,經常要根據自己職責重新創建和維護一套獨立的二維圖,由此積累了大量圖紙。而這還只是一個版本,如果牽扯到設計變更,那么圖紙量就成倍增加了。例如英國 BAE系統公司制造了一款戰地裝甲車交付美國國防部,隨之提交的還包括所有用來定義說明該型號裝甲車的紙質技術文檔,其中主要是二維工程圖紙。結果發現這些技術文檔的重量比一輛坦克本身還要重。而且這還只是最終交付客戶使用的文檔,并沒有包括制造流程當中產生的大量內部數據。

(4)與制造業信息化應用脫節。現代制造業已經發展出多種高效自動的信息化應用,比如計算機仿真,可以在三維模型上面直接施加載荷和邊界條件,從而預言出應力、振動、熱傳導和疲勞一系列結果;或者計算機輔助制造,可以根據三維模型自動生成數控代碼,直接指導加工中心,自動完成工序。而二維工程圖作為三維產品的片面投影,損失了大量信息。無法像三維模型那樣直接仿真,或者自動生成數控代碼,所以喪失了信息化應用方面的巨大潛力。另外由于二維工程圖跟三維信息化應用脫節,產品數據在溝通協作當中需要多次重新創建。40%的制造企業經常被迫根據客戶提供的二維圖紙重建三維模型,并且手工重新錄入數據,費時費力,滋生了錯誤和延誤(數據來源:ChadJackson,The 2014 State Of Model Based EnterpriseReport,問卷樣本數量:575)。

三、三維模型定義的意義在哪里?

一家世界知名的制造企業提出來了一個發人深思的問題:“在過去的二十多年里面,我們所有在 CAD軟件方面的投資,無論是二維還是三維,最終結果都只是為了生成更快更好的二維工程圖。難道這就夠了嗎?難道沒有更好的辦法嗎?”

這一思考啟發著全球制造業的一場重要升級。其意義不亞于從手工繪圖到計算機繪圖的革新。

(1)畫法幾何發明之后的 200多年來,二維工程圖逐漸廣為使用,成為了“工程師的語言”。而三維模型定義則是在挑戰二維工程圖的權威地位,提供一種更迅速、經濟、準確和自動化的工程交流方式。而且其效益已經被世界知名公司和機構實證。接著這些公司和機構帶動了大規范的漣漪效應,促使大量下游供應商、中小型企業也開始接受甚至實施三維模型定義。在中國,雖然三維模型定義工作開展時間不長,但是發展勢頭迅猛,在許多的行業和企業中已經提出了“三維圖樣下車間”的口號(數據來源:楊東拜,全國技術產品文件標委會 2012年桂林會議論文集)。endprint

(2)三維模型定義與每天的工程項目息息相關。有研究報告表明,設計工程師和加工工人每周大概分別花費多達四分之三和三分之一的工作時間在二維工程圖相關的任務上面(數據來源:ChadJackson,The 2014 State Of Model Based EnterpriseReport,問卷樣本數量:575)。比如創建、維護和更新圖紙,澄清二維工程圖表達的設計意圖等。盡管如此巨大的時間和人力投入,二維工程圖還是存在很多問題。三維模型定義則可以避免二維工程圖,把關鍵制造信息直接定義在三維模型上面,極大提高了工程項目效率。

(3)三維模型定義易于操作和理解,所有的工程人員都可以掌握。隨著三維 CAD軟件的逐漸普及,大部分工程人員已經非常熟練于三維建模。三維模型定義只需要在三維建模的基礎上前進一步:直接在模型上標注三維關鍵制造信息,比如基準面、尺寸、公差、表面粗糙度和焊接符號等,不必再受一些傳統二維技術的約束,比如投影方向及角度、視圖比例、圖紙區域等。這樣的易用性有助于提高三維模型定義的參與程度。2009年,美國陸軍對 455家供應商問卷調查顯示,69%供應商表示樂意成為三維模型定義企業流程的一個有機組成部分(數據來源:MontanaMallett,2009MBE Supplier Capabilities Assessment & Potential CertificationDevelopment)。2012年,美國陸軍對 46家供應商的調查顯示,89%認為三維模型定義比二維工程圖更有效的表達設計意圖(數據來源:Catalyst, 2012 Supplier Feedback on the 3D Technical DataPackage)。

四、三維模型定義帶來的實際效益有哪些?

簡單來說,三維模型定義的效益包括節省時間、節省經費、提高質量。事實勝于雄辯,具體的業界實例最有說服力。

(1)節省時間。當今機電產品更新換代越來越快,生產周期需要不斷壓縮。一位資深工程師回憶曾經有一個新產品項目周期非常緊張,只有半年時間(5月到 11月)。

按照經驗粗略計算,一張二維工程圖平均要花費一天時間。而那個項目起碼要三百張工程圖,那么最快也要等到第二年 3月份才可能完成。緊張的進度壓力之下,他們被迫跳過二維工程圖,直接在三維模型添加標注來指導生產。結果不但在 11月份按時交貨,而且還摸索出了一套新辦法。現在這位工程師正在通用電氣測量和控制事業部(GE Measurement andControl)主持三維模型定義流程,目標是在 2014年至少 20%的零件不再需要二維工程圖,直接使用三維定義指導加工。

(2)節省經費。如上文所述,美國海軍航空作戰中心Lakehurst飛機分部的實踐表明,三維模型定義在零件加工、檢測和裝配等方面節省了顯著的費用(表)。

(3)提高質量。巴西的家具生產商 VIECELLIMOVEIS通過提取三維模型里面的信息,比如尺寸、公差和材料,自動編程來控制鈑金件的沖壓和折彎,不但節省了傳統二維工程圖所需要的時間和人力,而且同時提高了準確度和質量,把廢品和返工率降低了 50%(數據來源:DSSOLIDWORKS客戶案例分析,2014年)。

五、為什么現在提倡三維模型定義?

三維模型定義并不是一個全新的概念。早在十多年前,領先的制造企業在使用三維設計軟件的過程當中就很自然地設想過繞開二維工程圖。但是很遺憾,這個設想在當時并沒有得到廣泛普及。近年來,在主流工程領域,大規模實施三維模型定義逐漸成為可能。以下是幾個重要的發展動態。

(1)美國國防部在 2013年 2月推出的一套更新的軍方標準 31000A(數據來源:Department Of Defense Standard Practice: Technical DataPackages,2013年),詳細地闡明了三維模型定義的規范和要求,并且向其內部工程部門和整個供應鏈推薦使用基于三維模型的產品數據定義包(Technical DataPackage,TDP)。在其2013年 10月向美國國會提交的“年度工業能力報告”中匯報了如下進展(C-31和 C-32頁):“為了推進技術數據交流從二維向三維轉變,國防部的客戶及供應商協作項目(CSI,Customer/SupplierInteroperability)創建了一系列的工具,實現了人工操作的自動化,為國防工業邁向三維模型定義鋪平了道路。通過與現行的優化操作辦法逐一并排比較,客戶及供應商協作項目的三維模型定義技術預計可以為三個試點制造商一年節約二千二百萬美元(約一億四千萬人民幣)。如果在整個國防采購項目中全面實施,預計可以一年節省五千萬美元(約三億三千萬人民幣)。”(以上數據來源:Department OfDefense,2013 Annual Industrial Capabilities Report toCongress)。美國國防部的決心在全球工業界產生了巨大的推動力,使得其一級、二級、三級和更多下游供應商,直至大規模的中小企業都開始考慮實施三維模型定義,形成了“鏈式反應”。舉例來說:2014年美國國防部敦促一級供應商 Bell直升機公司試點。相應的 Bell直升機確立了一款最新型的直升機全部采用三維模型定義,不再給下游供應商發送二維工程圖。進而 Bell直升機的各個供應商開始試點。并且開始要求各自下游供應商和加工廠接受三維定義,逐漸減少二維工程圖(圖 4)。

(2)另外一個時間因素是日本電氣和信息技術協會(Japan Electronics and Information TechnologyAssociation,JEITA)要求成員企業在 2014開始逐漸實施三維模型定義。日本電氣和信息技術協會具備非常強的影響力。執行董事會由日本知名企業總裁組成。比如 2014年董事會主席是富士的總裁 MasamiYamamoto,副主席包括夏普總裁 KozoTakahashi、日立總裁 ToshiakiHigashihara、松下總裁 ShusakuNagae等。該協會下設眾多部門,其中之一是日本工業標準(Japan IndustryStandard,JIS),相當于中國的國標。協會成員還在 2014年特意參觀訪問歐洲和美國相關公司和機構,了解三維模型定義的最新進展。目的是在成員企業試點、總結經驗、制定協會示范標準,最終制定并廣泛推行三維模型定義日本工業標準(JIS)。endprint

(3)2015年初,中國國家標準技術產品文件標委會將會在 ISO16792和 GB/T24734基礎上推出專門的三維模型定義國標。另外各個行業也已經積極探索技術改進項目,比如航空航天、機車、工程機械和兵器。其中南方和北方機車集團還投入千萬人民幣進行試點。

(4)除此之外,信息技術的發展也在促進三維模型定義的快速應用。當今工業界,三維設計漸漸成為主流,應用越來越廣泛。因而直接進行三維交流、指導生產制造越來越順理成章。三維數據當中蘊含著豐富的信息,比如形狀、尺寸、公差、材料、零件號、裝配關系、技術要求和材料明細表等。如果忽視三維數據的內在價值,就仿佛智能手機只被用來打電話,或者互聯網只被用來查電子郵件一樣。大量模型及衍生應用不斷涌現,三維可視化工具不斷增強普及,使得三維交流越來越方便。如本文示例的三維PDF,只需要免費的 Adobe閱讀器(AdobeReader)就可以瀏覽三維信息,而這個閱讀器已經安裝在全球 95%聯網計算機上(數據來源:3D PDFConsortium,2014)。這使得三維模型定義的廣泛傳播水到渠成。另外一個推動力量是一些主流的 CAD軟件加大了這個領域的產品力度。比如,為了解決常見的大量三維尺寸彼此重疊、顯示混亂的問題(業界俗稱“刺猬”現象),以及多個生產環節數據格式不同、無法交流的難點,SOLIDWORKS在 2015年初專門發布了 MBD產品。在已有的智能三維標注基礎上,推出三維視圖組織(圖 5)、動態標注顯示、PDF模板定制(圖 6),以及三維 PDF(圖 7)和 eDrawings(圖 8)

數據發布等一系列實用、新穎和專利功能,引起了美國國家標準和技術委員會(National Institute of Standardsand Technology,NIST)和中國國家標準委員會的重視。

我國被稱為“世界工廠”,制造業牽動著整個國民經濟的發展。三維模型定義解決了制造業中傳統二維工程圖的大量問題,實現了巨大的經濟效益。而且正好契合我國“智慧制造”的戰略,為廣大企業帶來了可喜的技術革新機會。時不我待,世界各國都在加速推進。在此與各位同仁共勉,為提高我國制造業效率、整體實力和國際競爭力盡一份力量。

如果讀者想了解更多,比如最新的技術進展、企業案例、實施要領、相關標準和三維 PDF,歡迎關注后續文章,并加入微信 MBD-MBE討論,也可以向作者發郵件聯系。作者的郵箱地址為:oboe.wu@3ds.com。endprint