LG-730 冷軋管機機架危險位置結構優化

龐沙沙 ,成海寶,王紅斌,展京樂,趙鐵勇,李學通,杜鳳山,倪偉明

(1.燕山大學機械工程學院,河北 秦皇島 066004;2.中國重型機械研究院股份公司,陜西 西安 710032;3.浙江久立特材科技股份有限公司,浙江 湖州 313008)

0 前言

LG730 大型兩輥環孔型冷軋管機是目前世界上最大規格伺服控制型兩輥冷軋管機,機架保證軸承座及軋輥等部件正常運作,所以它是軋管機設備最重要的基礎性零部件[1-3]。機架足夠的剛度和強度是保證軋管機可靠性及使用壽命的最重要因素[4]。

在零件剖面的幾何形狀突然變化處,局部應力遠遠大于名義應力的現象叫做應力集中[5]。軋管機機架結構應力集中位置即為其危險位置,如何優化機架危險位置結構,對于改善機架應力集中現象,提高機架強度至關重要。一般情況下通過采用大的圓角設計及特殊曲線形狀均可以緩解應力集中[6]。然而實際設計中還要根據具體結構及受載情況確定最利于改善應力集中的結構設計。

1 優化方案分析

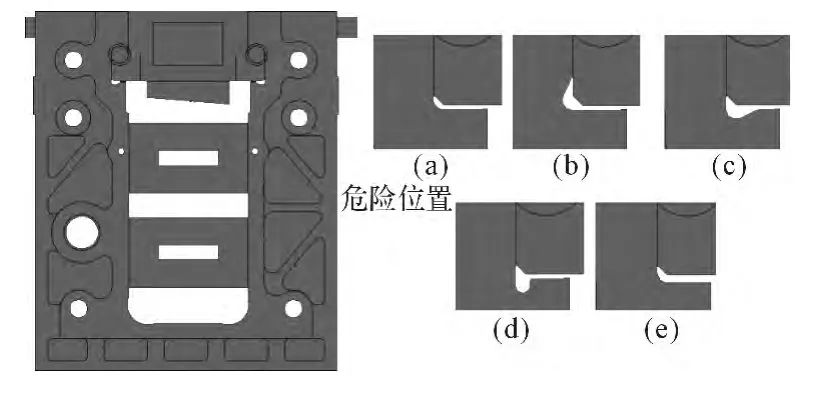

為了提高機架的強度,對現有LG730 冷軋管機機架危險位置結構進行優化設計,并對比優化前后機架應力分布狀況,探究能夠改善機架強度的優化方案。各方案的結構見圖1。其中(a)為初始設計,采用了R15 的圓角連接;(b)為方案一,采用大的凹槽,凹槽朝向機架左右兩側;(c)為方案二,采用類似方案一的大凹槽,凹槽朝向機架底部;(d)為方案三,在方案二的基礎上將凹槽向下的深度加大,而不改變凹槽的朝向;(e)為方案四,與初始方案的差別在于上下兩面的距離增大了12 mm,過渡圓角設計是R15。經有限元分析初始設計方案中危險位置處的最大等效應力值為138 MPa,最大主應力為175.8 MPa[4]。

圖1 各方案結構示意圖Fig.1 Structure diagram of each case

2 危險位置結構優化方案一

圖2為結構優化方案一的機架危險位置等效應力分布,從中能夠看到機架在結構優化之后,最大等效應力是244.2 MPa;危險位置處的最大等效應力值由原來的138 MPa 增大到192.9 MPa,應力增大39.8%。

圖2 優化方案一中危險位置等效應力分布Fig.2 Key location equivalent stress distribution of case 1

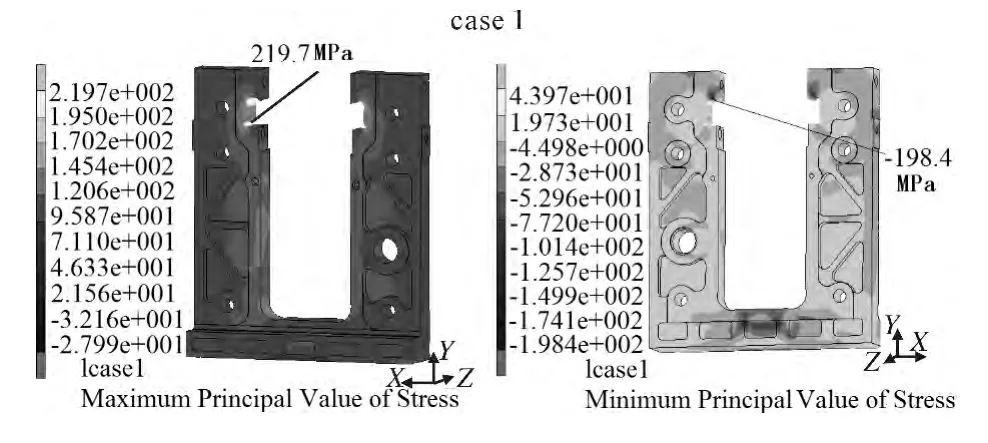

方案一機架最大、最小主應力分布情況見圖3,其中最大主應力發生在機架危險位置處,其值為219.7 MPa,最小主應力為-198.4 MPa。危險位置處的最大主應力較初始設計增大25.0%。可見方案一不能改善機架危險位置應力分布。

圖3 優化方案一中的機架最大、最小主應力分布Fig.3 Frame max./min.principal stress distribution of case 2

3 結構優化方案二

圖4 所示為結構優化方案二中機架等效應力分布情況,從圖中能夠看到機架最大等效應力為218.7 MPa;危險位置處的最大等效應力值由原來的138 MPa 減小到132.4 MPa,降低了約4%。

圖4 優化方案二中的等效應力分布圖Fig.4 Frame equivalent stress distribution of case 2

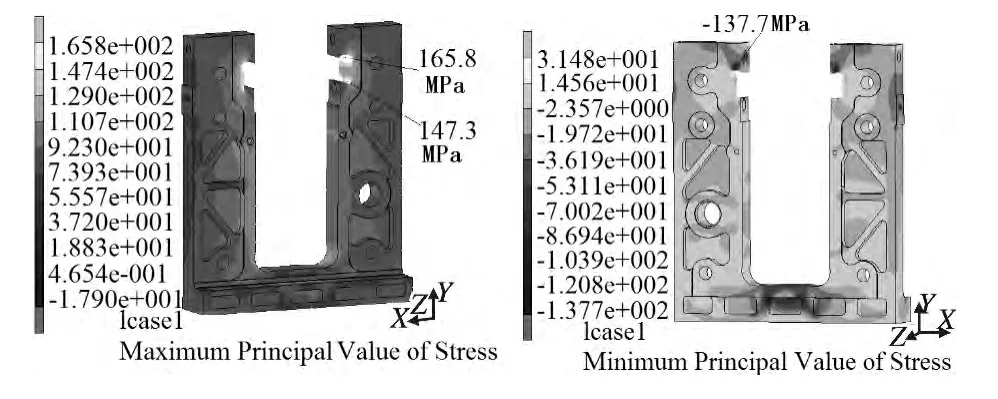

方案二機架最大、最小主應力分布情況見圖5,其中最大主應力是165.8 MPa,危險位置處的最大主應力為147.3 MPa,最小主應力為-137.7 MPa。危險位置處的最大主應力較初始設計降低了16.2%。可見方案二大大降低了機架危險位置處的應力值,對改善機架危險位置處的應力分布是有效的。

圖5 優化方案二中機架最大、最小主應力分布Fig.5 Frame max./min.principal stress of program 2

4 結構改進方案三

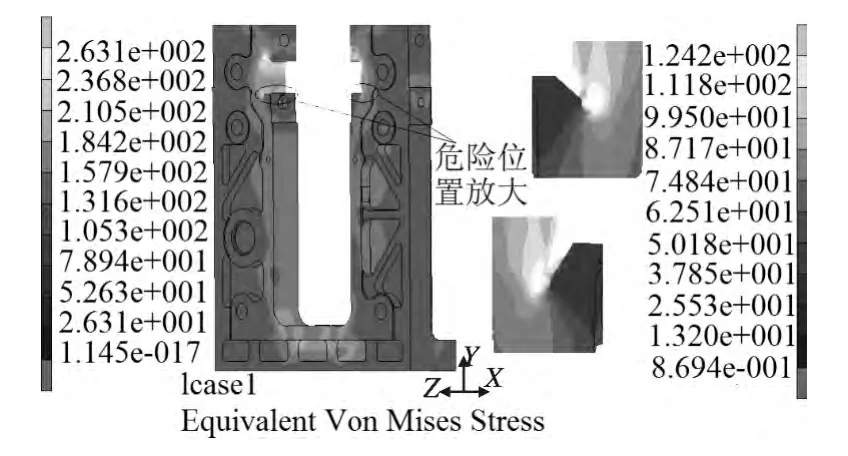

圖6 是危險位置結構優化方案三中的機架等效應力分布,從圖中可以看出機架最大等效應力為263.1 MPa;危險位置處的最大等效應力值由原來的138 MPa 減小到124.2 MPa,降低了約10%。

圖6 優化方案三中的機架等效應力分布Fig.6 Frame equivalent stress distribution of case 3

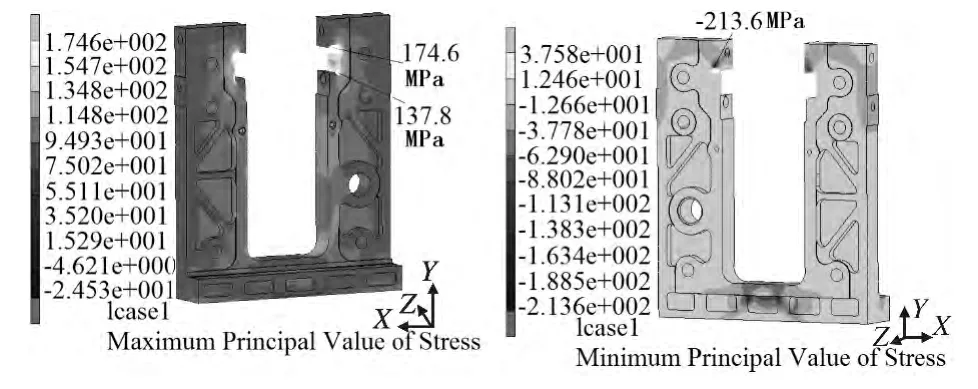

方案三機架最大、最小主應力分布情況見圖7,從圖中可以看出,機架最大主應力為174.6 MPa,危險位置處的最大主應力為137.8 MPa,最小主應力為-213.6 MPa。其中危險位置處的最大主應力較初始設計值降低了21.6%。由此可見方案三也能夠很好地改善機架危險位置處的應力分布。

圖7 改進方案三中的機架最大、最小主應力分布Fig.7 Frame max./min.principal stress distribution of program 3

5 結構改進方案四

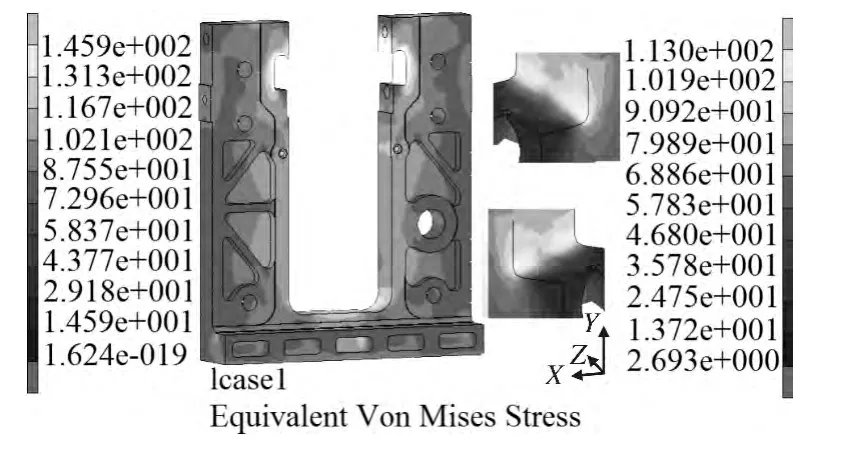

危險位置優化方案四中機架等效應力分布情況見圖8,從圖中可以看出機架最大等效應力為145.9 MPa;而危險位置等效應力為113 MPa,與初始設計相比降低了18.1%。

圖9 所示為方案四機架最大、最小主應力分布情況,從圖中可以看出機架最大主應力為144.4 MPa,危險位置處的最大主應力為126.1 MPa,最小主應力為-108.8 MPa。其中危險位置處的最大主應力較初始設計方案降低了28.3%。可見方案四很好地優化了機架危險位置處的設計。

圖8 優化方案四中的機架等效應力分布Fig.8 Frame equivalent stress distribution of case 4

圖9 改進四中的機架最大、最小主應力分布Fig.9 Frame max./min.principal stress distribution of case 4

6 分析結果

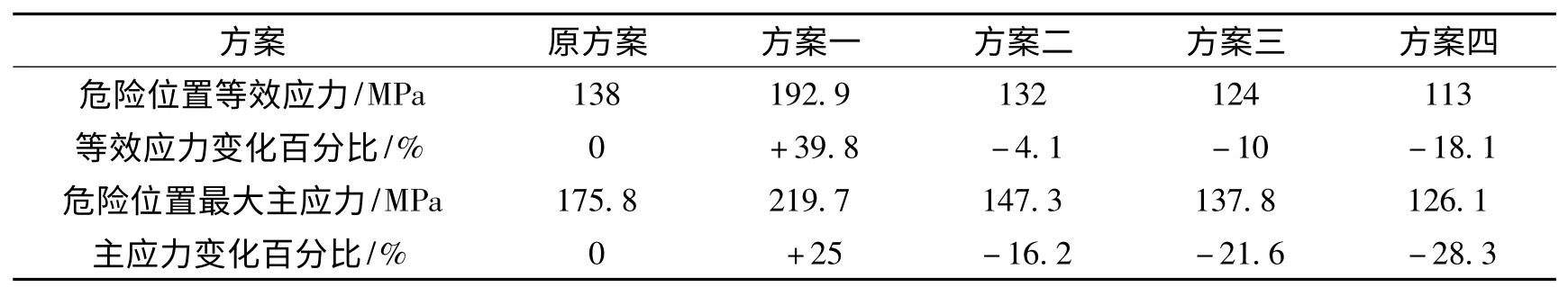

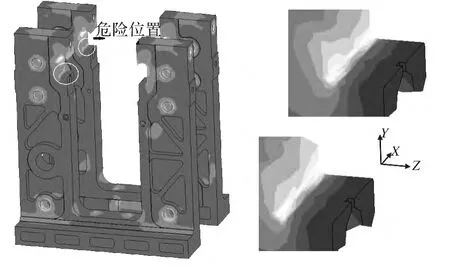

針對機架危險位置的應力分布,對危險位置處的圓角結構提出了四種改進方案,經分析除方案一外,其他方案均能有效改善危險位置處的應力分布狀況。現將各個方案的分析結果整理成表1。機架的危險位置位于牌坊與上橫梁的接觸圓角處,其示意圖見圖10。

表1 機架危險位置結構各設計方案應力對比Tab.1 stress contract of dangerous location

從表1 可以看出,優化方案一加劇了機架危險位置處的應力集中,而另外三個方案都能夠很好地改善機架危險位置處的應力分布狀況,所以在危險位置處較之采用現有的圓角設計,朝向機架下方的一定深度的凹槽能夠有效改善該位置處的應力狀況。

圖10 機架危險位置示意圖Fig.10 Key location schematic diagram of the rolling-mill housing

7 結論

(1)機架危險位置是影響其強度的關鍵位置,采用簡單的圓角設計對于該位置處的應力分布并不是最好的,對機架危險位置結構采用一定深度的凹槽設計,其應力分布結果均優于圓角設計;

(2)方案一為在朝向機架兩側開凹槽,分析表明該結構不能改善機架應力分布狀況;

(3)方案二和方案三均是在朝向機架底部開凹槽,方案三的深度大于方案二,可見一定深度范圍內向下的凹槽越深越利于提高機架強度;

(4)方案四采用與初始設計相同的圓角過渡,只是牌坊與上橫梁底部的間隙擴大,該方案使危險位置處的等效應力和最大主應力分別降低了18.1%和28.3%,可見增大牌坊與上橫梁底部間隙能夠大大改善機架危險位置處的應力分布狀況。

[1]彭的新.淺談三輥軋管機的發展(I)[J].鋼管,1993(3):5-10.

[2]邱永泰.關于二輥斜軋管機的討論[J].鋼管,2010,39(4):1-5.

[3]周志楊,馮原,李勝袛,等.有限元數值模擬方法在連軋管孔型設計中的應用[J],寶鋼技術,2008(5):20-21.

[4]成海寶,龐沙沙,裴衛民.等.LG-730 冷軋管機結構力學分析[J].重型機械,2014(4):61-65.

[5]丁年雄.機械加工工藝詞典[M](一版).北京:學苑出版社,1990,184-185.

[6]王薇.基于ANSYS 的整體式輪槽精銑刀強度分析與優化[D].蘭州:蘭州理工大學,2013.