切削用量對車削加工的影響分析

安付行

(鄭州煤礦機械制造技工學校,鄭州 450013)

切削用量對車削加工的影響分析

安付行

(鄭州煤礦機械制造技工學校,鄭州 450013)

在機械加工中,切削用量的變化對切削時所產生的物理現象有著十分重要的影響。文中對切削用量在切削加工時的變化進行研究與分析,以便于在機械加工過程中進行正確的判斷,選擇合理的切削用量,對保證零件的加工質量有著重要的意義。

切削用量;車削;影響;分析

0 引言

對于一個合格的車工人員來說,切削用量三要素是必需要掌握的一項專業技能。例如切削力、切削熱、積屑瘤、加工階段的劃分等,進行逐一分析。如何掌握切削用量的三要素,這需要一個長期的經驗總結的過程。因此,研究切削用量的三要素車削加工的影響及分析,能夠幫助我們總結經驗,加工出合格的零件。

1 切削用量的三要素

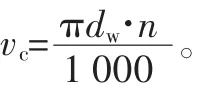

1)切削速度vc主運動的瞬時速度稱為切削速度,它是衡量主運動大小的參數,單位為m/min。車削時切削速度的計算公式為

式中:dw為工件待加工表面直徑,mm;n為車床主軸轉速,r/min。

通過計算公式可知:在計算時,以刀具進入切削狀態的最大毛坯時的直徑作為計算依據。

2)進給量f。主運動(工件)每轉一轉,車刀沿著進給方向移動的距離稱為進給量,單位是mm/r;在數控車床中,進給量還有一種每分鐘進給量,即每分鐘內車刀沿著進給方向移動的距離。進給量分為縱向進給量和橫向進給量兩種。

3)切削深度ap。工件上已加工表面與待加工表面之間的垂直距離稱為切削深度(又稱背吃刀量),單位為mm。外圓車削時背吃刀量的計算公式如下:

式中:dw為工件待加工表面直徑,mm;dm為工件已加工表面直徑,mm。

2 切削用量對車床切削加工時的影響分析

2.1 切削用量對車床切削時所產生的切削力的影響分析

在車床刀具對工件的切削過程中,切屑和工件已加工表面要產生彈性變形和塑性變形,有變形抗力,同時切屑、工件和刀具表面間有摩擦力,這些力的合力稱為切削阻力。切削用量方面對切削力的影響如下:

1)吃刀量和進給量。在一般車削時,當進給量f不變時,切削深度ap增大1倍時,主切削力也成倍增大;當切削深度ap不變,進給量f增大1倍時,主切削力約增大70%~80%。

2)切削速度。在車床刀具低速和高速切削塑性金屬時,切削力一般是隨著切削速度vc的提高而減小。這是因為隨著切削速度的提高,會使切削溫度也隨之升高,摩擦因數從而減小,切削力也隨之降低。切削脆性金屬時,因為變形和摩擦均較小,所以切削速度改變時切削力變化不大。切削用量的三要素對切削力的影響,可以總結為:影響最大是切削深度ap,其次是進給量f,最小是切削速度vc。可以根據被加工零件的剛性及刀具材料的因素,適當地調整切削用量的大小。

2.2 切削用量對車床切削加工時進所產生的切削溫度的影響分析

切削熱的來源和傳散:切削熱來源于切削層金屬發生變形而產生的熱量以及切屑與前刀面、工件與后刀面摩擦產生的熱量。切削過程中變形與摩擦消耗的功絕大部分轉化為熱能,又稱為切削溫度。影響切削溫度方面的因素很多,我們只從切削用量方面考慮對切削溫度的影響,切削用量vc、f、ap任意一個因素增大,切削溫度都升高,其中切削速度vc的影響最大,進給量f次之,切削深度ap影響最小。可以根據對被加工零件的變形影響,來適當地調整切削用量的大小。

2.3 切削用量對車床切削加工時所產生的排屑的影響分析

斷屑的難易程度和對被加工工件的材料最為密切,一般塑性材料不容易斷屑,脆性材料最容易斷屑,同時也和刀具的幾何角度有著十分重要的聯系,我們只從切削用量方面來分析:當切削深度ap和切削速度vc不變的情況下,進給量f增大,切削厚度也按比例增大,使切屑卷曲半徑減小,彎曲應力增大,切屑易折斷;在切削速度vc和進給量f不變的情況下,增大切削深度ap,會使切屑內卷曲半徑減小,外卷曲半徑增大,也有利于斷屑;當切削深度ap和進給量f不變時,提高切削速度后,切削溫度升高,在一般情況下,切屑的塑性增大,變形減小,不易折斷。

在車床中,切削用量對斷屑的影響可以總結為:影響最大是進給量f,其次是切削深度ap,最小是切削速度vc。我們可以根據對被加工零件時對斷屑的要求合理地調整切削用量的大小。

2.4 切削用量對車床切削加工時所產生的積屑瘤的影響分析

以中等切削速度切削塑性材料時,帶狀切屑受到前刀面的擠壓與摩擦作用,產生了平行于前刀面的切應力,使切屑底層的流速略低于上層的流速,即形成了滯流層。當滯流的部分材料所受到的切應力大于其強度極限時,再加上適當的溫度和壓力影響,這部分金屬材料便會停滯不前,而牢固地黏附在刀具上,成為硬度高于工件的積屑瘤。

所影響的因素有被加工零件材料、切削速度、走刀量、前角和切削液等,其中切削速度對產生積屑的影響最大,在切削速度為15~30 m/min時,切削溫度約為300℃左右時,切屑底層金屬塑性變形逐步增大,切屑與前刀面接觸面增大時,切屑和前刀面之間的摩擦因數最大,最容易產生積屑瘤。適當增大前角,減小走刀量,減小前刀面表面粗糙度值以及注入充分的切削液冷卻時,都可以有效地減少積屑瘤的產生。我們從切削用量的方面考慮時,我們盡量避免在中等切削速度(15~30 m/min)時的切削加工,以盡量減小積屑瘤對切削加工的影響。

2.5 切削用量對車床加工時加工階段的劃分的影響分析

1)粗車時切削用量的選擇。粗加工余量較多時,主要是以提高生產效率為主,應首先選擇大的背吃刀量ap。在留夠精車余量的前提下,盡可能使車刀對工件的加工余量一次切削完成;只有當車削余量太大,無法一次切削加工完成時,才考慮分幾次切削加工;其次應選擇較大進給量f;最后才選擇合適的切削速度vc。

2)精車時切削用量的選擇。精車時選擇切削用量的一般原則是確保加工質量的要求,因此不能采用太大的進給量和背吃刀量,當采用硬質合金車刀時,可以選取較高的切削速度;因此精車時切削用量的選擇順序是把切削速度vc放在第一位,根據刀具和工件材料等情況取盡可能高的切削速度;其次是把進給量放在第二位,一般取f=0.08~0.3 mm/r,且按工件質量要求適當選擇。最后切削深度ap則應根據工件尺寸來確定。

一般來說,加大切削速度、背吃刀量和進給量,對提高切削效率有利。如果切削用量過大,會加劇刀具的磨損,一方面影響加工質量,另一方面加大刀具的磨損,增加刃磨、換刀等輔助時間,使總體效率降低。

2.6 切削用量在數控車床加工中的影響及分析

在數控車床編程中,對于特形面加工時,由于在一定的縱向切削加工中,橫向進給也在逐步發生變化,如果被加工工件的表面粗糙度要求較高并且要求一致的情況下,此時因為橫向切削加工的變化,在一定的轉速加工中,切削速度在不同的加工表面也不同,很難保證加工工件的表面粗糙度保持一致。這時我們可以采用恒線速度切削加工,在FANUC數控系統中采用G96建立恒線速度切削加工,當加工完后再采用G97取消恒線速度切削加工,這在普通機床加工中是很難保證加工完成的。在數控車削編程中,根據被加工工件的材料及不同的加工部件,可以靈活地改變切削用量的三要素,對于保證被加工工件的加工質量有著十分重要的意義。

3 結語

合理選擇切削用量是指根據切削條件和車削要求,確定恰當的切削深度ap、進給量f和切削速度vc,達到在提高生產效率的同時,減小切削力,降低切削溫度,保證工件的加工精度和表面質量的目的。

[1]彭德蔭.車工工藝與技能訓練[M].北京:中國勞動社會保障出版社,2006.

[2]韓鴻鸞.數控加工工藝學[M].北京:勞動社會保障出版社,2005.

(編輯 立 明)

TG651

B

1002-2333(2015)08-0257-02

安付行(1976—),男,講師,從事數控加工方面工作。

2015-03-13