螺紋鎖緊環式換熱器在渣油加氫裝置中的應用

陳健

(中化泉州石化有限公司)

0 前言

螺紋鎖緊環式換熱器是一種適用于高溫、高壓工況的熱交換設備,廣泛應用于煉廠加氫裝置中。該換熱器具有密封性能可靠、壓緊螺栓密封、換熱效率高以及可帶壓排除泄漏等優點。某公司3.3 Mt/a渣油加氫處理裝置,采用CLG公司的固定床渣油加氫脫硫工藝技術,設計處理常壓渣油、減壓渣油、減壓重蠟油、焦化輕蠟油、焦化重蠟油的混合原料,經過催化加氫反應,脫除硫、氮、金屬等雜質,降低殘炭,為重油催化裂化裝置提供原料,同時生產部分柴油,并副產少量石腦油和干氣。

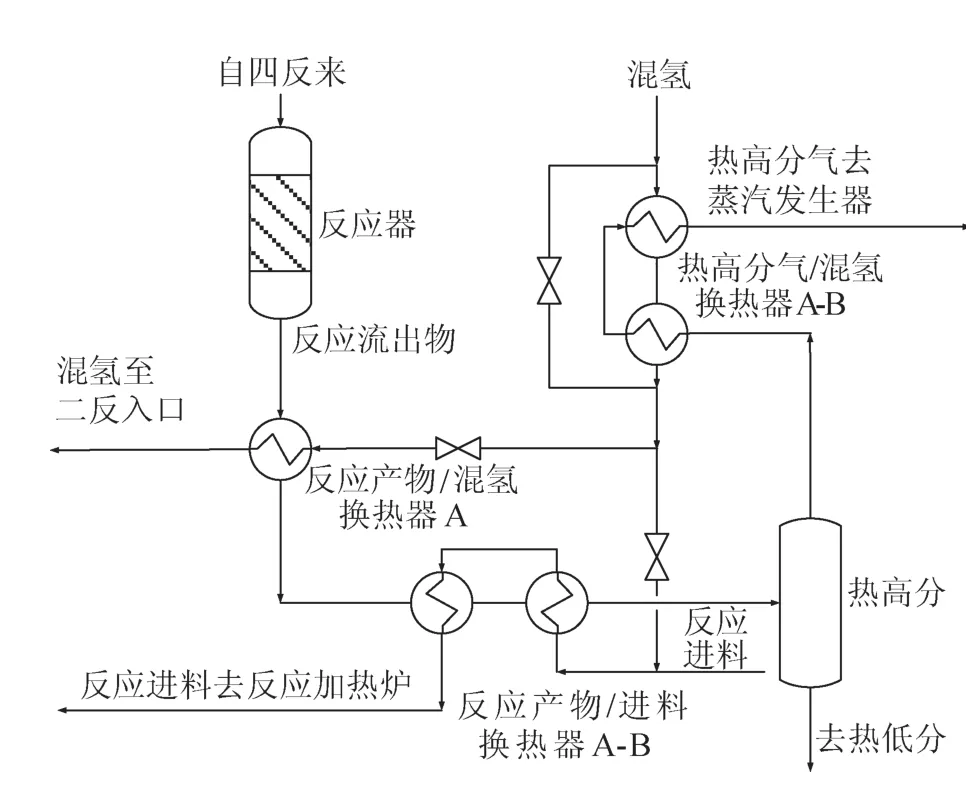

1 換熱流程和換熱器的設計參數

在該加氫裝置中,反應流出物換熱流程如圖1所示。反應產物/爐前進料、反應產物/二反入口混氫、熱高分氣/混氫用的換熱器均為螺紋鎖緊環式換熱器,這些換熱器起著回收裝置反應生成油氣熱量、降低加熱爐負荷、降低裝置能耗的作用。

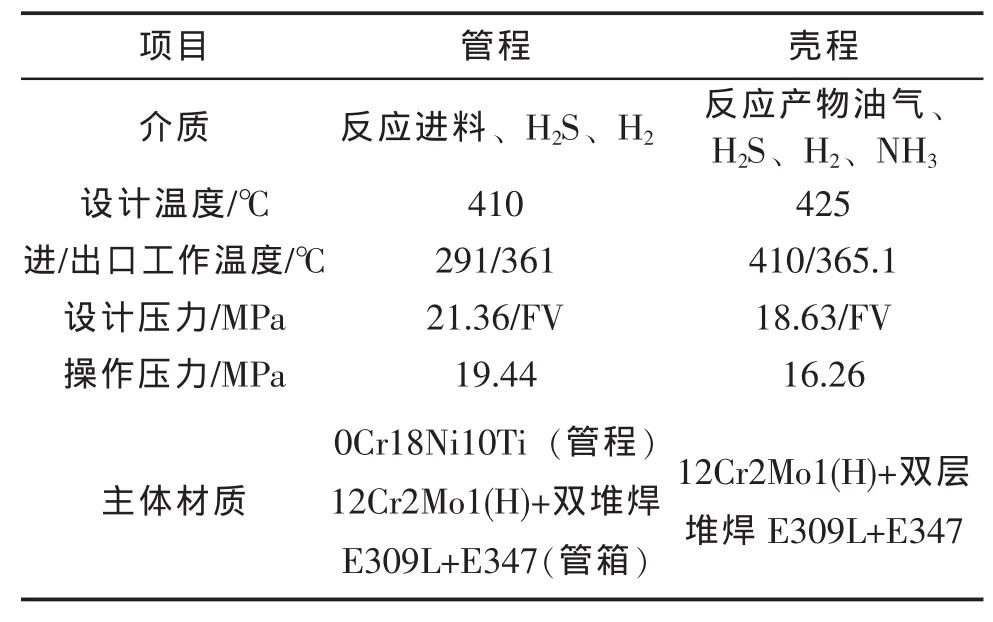

該裝置中的反應產物/爐前進料換熱器的基本參數如表1所示。由表1可見,渣油加氫反應產物/爐前進料換熱器的管、殼程介質壓力高,管殼程操作環境為臨氫、硫化氫高溫工況,該類工況可供選擇的受壓元件材料為鉻鉬鋼和奧氏體不銹鋼。

圖1 3.3 Mt/a渣油加氫裝置反應產物換熱流程

表1 換熱器主要技術參數

2 螺紋鎖緊環式換熱器的結構及特點

2.1 換熱器的結構

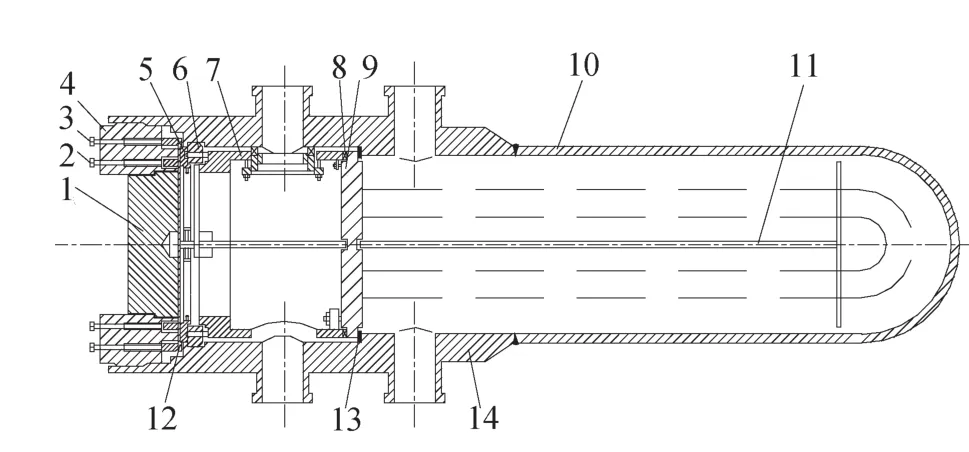

螺紋鎖緊環式換熱器為臥式結構,如圖2所示,由管板、上下部拉桿、定距管、折流板、殼程分程隔板、支持板、換熱管束、防振桿、滑道、防沖桿、殼程密封墊片、殼程分程密封帶、殼體、密封、密封壓環、分程箱、分隔環、頂壓螺栓、半圓壓蓋、外密封墊圈、密封盤、壓蓋、承壓環、外壓圈、內壓圈、內外壓桿、內外壓緊螺栓等組成。

主體密封有兩部分:一是管程側的密封,它通過緊固外圈壓緊螺栓—外壓桿—外壓圈—密封盤—外密封墊圈,逐漸傳遞壓緊力直至壓緊,從而保證設備的密封性;二是殼程側的密封,它通過緊固內圈壓緊螺栓—內壓桿—內壓圈—壓環—頂壓螺栓—分合環—管箱內筒—密封壓環Ⅰ—密封—密封壓環Ⅱ—管板—墊片,逐漸傳遞壓緊力直至壓緊,從而保證設備的密封性。

圖2 螺紋鎖緊環式換熱器

本文所述的換熱器是用于反應產物/爐前進料的換熱器,型號為DFU1500-21.36/18.63-584-5.7/25-4,換熱器管板設計壓差為4.5 MPa,單系列分A/B兩臺。反應流出物走殼程,殼體由分程隔板分隔成兩殼程,介質由殼程上部入口進入殼程后,在殼程的上半部分繞經一道道折流板后進入U形彎頭部分,然后流經一道道折流板,最后由殼程下開口流出。由于殼程被分成兩部分,換熱效率增加,阻力降增大,且U形部分也起到了換熱的作用,不像單殼程換熱器那樣,U形部分為“死區”。螺紋鎖緊環式換熱器雙殼程的設計使得其換熱面積要大于同徑單殼程換熱器的換熱面積。管程為四管程,走反應進料,介質由管程下斜入口進入到分程箱,然后進入到管程,途經兩處U形管后由上管程流入上部1/4分程箱,由分程箱上部斜出口流出。

2.2 換熱器的優點

從換熱器的結構可以看出其具有以下優點。

(1)密封性能可靠。通過螺紋鎖緊環上的內、外圈壓緊螺栓,間接施力,在不拆卸管箱內件的情況下來解決內部的密封問題。

(2)壓緊螺栓密封。較之普通換熱器的主螺栓,它只需提供密封墊片和密封面的最小密封比壓,其螺栓的直徑相對較小,便于緊固,容易發揮密封效果。

(3)換熱效率高。殼體上無大法蘭連接,殼體開口接管盡量靠近管板,可以充分發揮傳熱作用。采用雙殼程結構,提高了有效溫差和殼程流速,使傳熱系數和換熱效率得以提高。

3 換熱器的常見故障及原因分析

該換熱器在運行過程中,常見的故障是內漏。內漏一般發生在殼程墊片、管板、U形管三個部位。產生故障的原因通常有下述幾方面。

(1)螺栓預緊力不均勻。內法蘭螺栓預緊力不均勻致使墊片受力不均勻,均布密封比壓低于墊片所需的密封比壓,導致泄漏。

(2)螺栓預緊力不夠。墊片的密封是靠螺栓的預緊壓力間接作用的,螺栓的預緊力不夠,直接影響墊片的密封性。

(3)熱膨脹不一致。管箱內隔板與管箱的材質不同,熱膨脹量存在差異,兩者變形不協調,對內圈螺栓、內隔筒及殼程側墊片作用很大的壓縮力,這種外力可能造成內圈螺栓彎曲變形和內隔筒微量壓縮,一旦操作溫度發生大的波動,造成密封比壓低,就會導致泄漏。

(4)密封墊片回彈不足。墊片回彈能力是一個重要指標,回彈能力強的墊片能彌補墊片作用力因溫度而發生的變化,從而避免泄漏。

(5)不同心、不垂直。管束和管殼材質不同,熱膨脹系數也不同,這就會造成高溫運行時徑向膨脹不一致,致使管束與管殼軸線不同心;管板也因脹管頭而造成密封面變形,致使管板密封面與管束軸線不垂直。這種不同心、不垂直的問題也會造成墊片受力不均勻,導致泄漏。

(6)操作引起的溫度和壓力波動。溫度和壓力發生波動,也會造成管程溫度突然下降、內隔筒冷縮、補償墊片回彈不足和殼程側墊片密封比壓不足等問題,從而導致管殼程內漏。

案例一。某3.6 Mt/a煤柴油加氫裝置,反應進料油依次經過精制反應器和裂化反應器后,反應產物與高壓反應進料換熱。兩臺螺紋鎖緊環式換熱器串聯,反應產物走管程,進料油走殼程。反應器床層飛溫,床層溫度上升至860℃且冷氫開最大量仍無法控制,系統緊急泄壓后裝置停工。再次開工后,化驗分餾塔底油及熱低分流出油,發現硫、氮含量均超標;化驗精制反應器流出物,硫、氮含量合格;內操觀察反應流出物所經第一臺換熱器,管程出入口溫差比正常略小。因此,我們判斷兩臺換熱器出現了內漏,其中第一臺較嚴重。出現內漏后系統泄壓停工,在現場用力矩扳手對換熱器內圈螺栓進行兩次預緊,然后再次開工并進行化驗,各項指標均達標。后停工大檢修,由于內圈螺栓預緊力矩過大,加之苛刻的運行工況,螺栓失效。

案例二。某4.0 Mt/a蠟油加氫裂化裝置,反應產物/反應進料換熱器用的是螺紋鎖緊環式換熱器,反應進料走殼程,反應產物走管程。開工過程中,殼程進低氮油,準備進反應器潤濕催化劑。進油15 min后發現熱高分已有液位生成 (進油后最快半小時流出反應器),判斷換熱器內漏后料液進入到熱高分。出現內漏故障后,在現場用力矩扳手對換熱器內圈螺栓進行緊固。觀察熱高分液位,判斷內漏已基本消除。再次開工后升至正常溫度,通過化驗熱高分處反應生成料,判斷該換熱器內漏已消除。

4 結束語

螺紋鎖緊環式換熱器在運行中可隨時上緊壓緊墊片的螺栓,以便在帶壓情況下及時排除泄漏。這種換熱器實現了密封力與內壓力由不同的零部件來承擔,給現場操作帶來了靈活性。渣油加氫裝置在啟動和正常生產過程中,該換熱器常由于首次預緊力不夠、管殼程溫差過大以及溫度和壓力波動過大造成內漏。因此,為使換熱器穩定運行,減少或避免泄漏故障,在操作、維護中應注意以下幾點:

(1)開工過程中,升溫、升壓要緩慢,使換熱器管、殼程受熱均勻。

(2)開工過程中,如出現內漏,可安排專業人員用力矩扳手緊固鎖緊環螺栓,注意螺栓應嚴格對稱、均勻、分次小量上緊,上緊過程中要注意觀察排漏情況。在保證排除泄漏的情況下,盡量不要將螺栓緊到較大的力矩,以免螺栓失效。

(3)開工過程中,特別是首次開工時,換熱器可能會發生泄漏。這時,一方面要上緊內、外圈螺栓,另一方面也要等待工藝流體升至正常溫度,這樣換熱器各部件受熱均勻、墊片承受的均布密封比壓正常后,墊片也會恢復到其密封狀態。

(4)事故狀態下反應系統緊急泄壓,對螺紋鎖緊環式換熱器有嚴重的影響,待再次恢復系統壓力或開工時,一定要重點檢查換熱器的內漏情況。

(5)正常生產過程中,操作人員要精心操作,保持平穩,盡量減小換熱器管程和殼程溫度、壓力的波動。巡檢時,要仔細檢查換熱器測漏信號口。