75t/h煤氣鍋爐技術改造方案探討

聶玉林

(湖北特種設備檢驗檢測研究院 武漢 430077)

1 鍋爐概況與主要問題

某鋼鐵公司熱力廠3 臺中溫中壓鍋爐,與煉焦爐和高爐配套。型號為WGZ75/3.82-15,采用四角切圓燃燒方式,該爐設計燃料為高爐煤氣與焦爐煤氣混合氣,摻燒比例為85%:15%,設計給水溫度為170℃,熱風溫度為318℃,排煙溫度為184℃,配兩級高加。

但隨著公司產能的調整與生產的發展,高爐煤氣產量有很大富裕,鍋爐實際上是以燒高爐煤氣為主,焦爐煤氣摻燒比例很小,使鍋爐難以維持正常運行,一般只能帶65t/h 負荷,如果帶滿負荷運行,即使面式減溫器進出水管控制閥全開,過熱器仍嚴重超溫,超溫幅度達10℃左右,該爐給水溫度通常為130℃左右,熱風溫度約260℃~270℃。

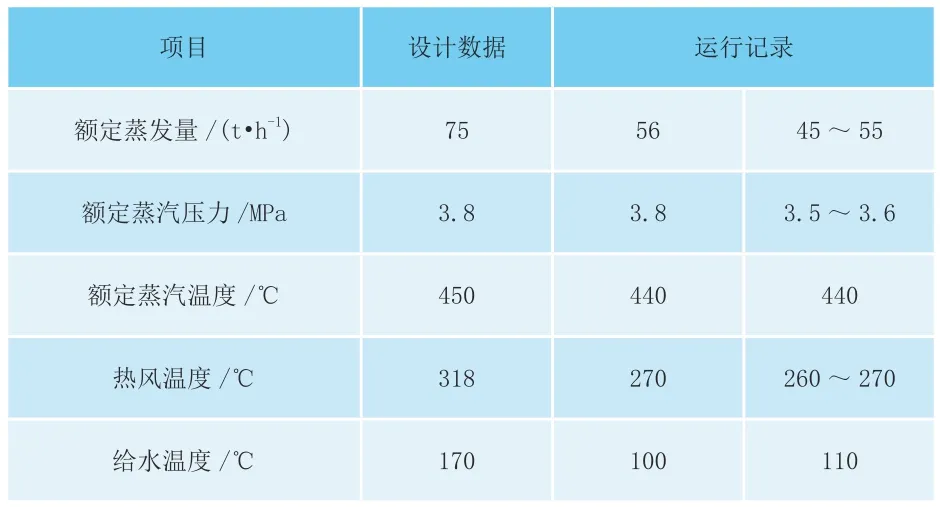

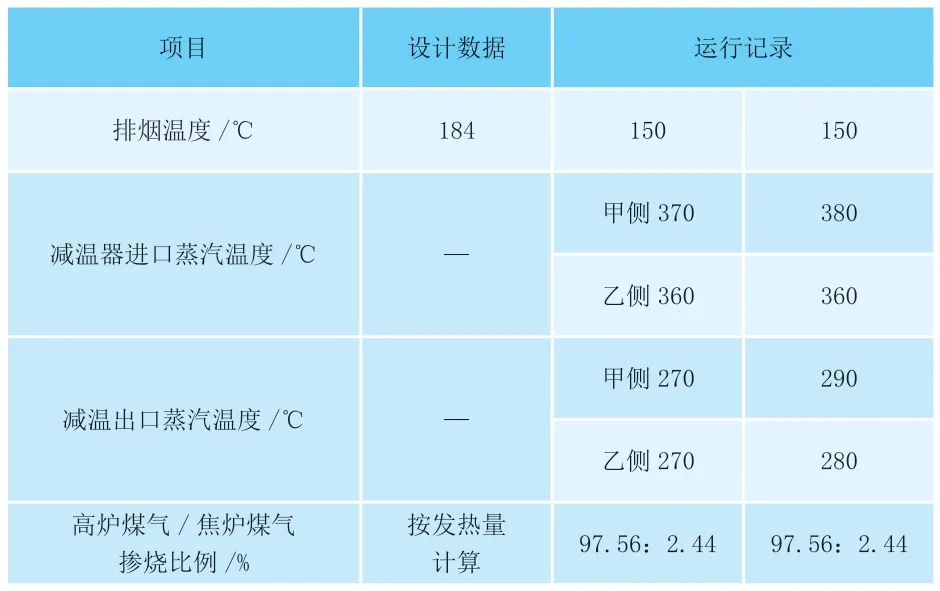

過熱器系統采用混流布置,采用螺旋管式面式減溫器調溫,低溫過熱器采用φ38×3.5mm 管子,材質20g,高溫過熱器采用φ42×3.5mm 管子,材質為12Cr1MoV。該爐主要技術數據與運行參數見表1。

表1 2#爐設計數據與運行參數

(續表)

2 過熱器超溫問題分析

由于用戶提供的技術資料和運行數據不全,未能進行相關的熱力計算。根據鍋爐運行狀況、運行記錄和概算做出的分析如下:

1)燃料氣中高爐煤氣比例太大是過熱器超溫的主要原因。原設計是高爐煤氣與焦爐煤氣混燒,摻配比例按發熱量計算為85:15。由于高爐煤氣富裕,用戶要求盡量多燒,以提高企業效益,使高爐煤氣實際摻燒比例達到97.56%,高爐煤氣與焦爐煤氣所含成分相差甚遠,其成分應用基分析數據見表2。

表2 煤氣應用基分析數據(%)

由表2 可見,焦爐煤氣主要成分是H2,CH4和其它碳氫化合物,可燃質總量約占96%,因此發熱值高。而高爐煤氣中主要可燃氣體CO 在煤氣中所占比例僅23.2%,70%以上是CO2和N2等不可燃廢氣,其發熱值不及焦爐煤氣的1/5,因此少燒1 體積的焦爐煤氣就必須多燒5 倍以上的高爐煤氣,在相同負荷下使煙氣量大大增加,并相應提高對流受熱面的煙速和對流換熱量,導致過熱器超溫。

2)給水溫度低,也是導致過熱器超溫的原因。原給水系統配兩級高加,給水溫度為170℃,實際上僅投一級甚至兩級均未投,通常給水溫度為130℃左右,最低時僅有100℃~110℃,降低給水溫度將增加給水的欠熱,要穩定負荷就必須多燒燃料,進而增加煙氣量,造成過熱器超溫,因此該爐通常都不能滿負荷運行,只能降低負荷以減輕過熱器超溫的傾向。

3)熱風260℃~270℃,較設計值(318℃)低50℃~60℃,熱風溫度偏低會使著火延遲,爐膛出口溫度升高,增加過熱器超溫的傾向。造成熱風溫度偏低的原因,一是由于給水溫度低,降低了空氣預熱器區間的煙溫。二是煙氣中水蒸汽含量高,煙氣中含有一定量的SO3,降低了煙氣的露點,導致空氣預熱器低溫段發生嚴重的凝結腐蝕和泄漏現象。

4)原減溫器減溫能力不足。該爐過熱器采用混流式,高溫過熱器布置在爐膛出口高煙溫區并采用順流布置,同時在兩級過熱器中間布置螺旋管式面式減溫器,進行汽溫調節。據查減溫器換熱面積為9.8m2,進口冷卻水溫度為170℃,設計最大減溫能力為167.2kJ/kg(≈40kcal/kg)按減溫器內過熱蒸汽壓力4.02MPa(41kgf/cm2),過熱蒸汽溫度400℃計算過熱蒸汽比熱為0.23826kJ/kg,相當溫降為70℃,根據參考文獻[1]前蘇聯《鍋爐機組熱力計算標準》規定減溫器工作時,需保證最大熱降可達209kJ/kg ~250.8kJ/kg 相當溫降為88℃~106℃,原設計值偏小,在高爐煤氣與焦爐煤氣摻燒比例改變以后,減溫器減溫能力不滿足調溫要求。降低冷卻水溫度(即給水溫度)將增加減溫器減溫能力,按給水溫度為100℃~110℃計算,減溫幅度大約可達90℃~100℃。

3 過熱器超溫對策

根據以上情況分析,解決WGZ75/3.82-15 型鍋爐過熱器超溫問題,可采用如下對策:

1)增加焦爐煤氣的摻燒比例同時提高熱風溫度和給水溫度,即恢復設計工況。這是最簡單可靠的辦法,但用戶在目前狀況下難以實施,首先增加焦爐煤氣配比違背了節能環保和經濟利用的企業方針。使大量高爐煤氣得不到有效利用,其次在目前的摻燒工況下,提高給水溫度將降低減溫器減溫能力,無法保證過熱器運行的安全。由于用戶可能存在工藝系統和設備上的問題,兩級高加一直難以同時投用,因此用戶要求進行減溫器改造時仍按給水溫度104℃和170℃兩種工況進行校核。

2)減少過熱器受熱面積。通過核算,將過熱器割去一部分受熱面,也是解決過熱器超溫問題的有效方法,采用此法不需添加設備,施工也不受周圍設施的影響,但用戶擔心在起動和低負荷工況下過熱器汽溫偏低,同時擔心切割焊口太多,施工條件惡劣,焊接質量不能保證,可能為今后運行留下安全隱患。

3)增加輻射受熱面。增加輻射受熱面可以提高蒸發量,降低爐膛出口煙溫,因而可以降低過熱器超溫的危險。從爐膛結構看,有可能適當增加部分輻射受熱面,因此也可以認為是一個行之有效的方法,但增加幅射受熱面需對爐膛進行技術改造,工程量大,投資多,工期長,用戶通常難以接受。

4)增加減溫器減溫能力。增加減溫器減溫能力,直接將過熱蒸汽溫度降下來。增加減溫器減溫能力,主要是增加減溫器的換熱面積。減溫器長度受爐膛寬度限制,因而需選擇更大直徑的筒體來布置更多的受熱面。因為減溫器制造在制造廠進行,質量有保證。全部制造工作完成后,可在大修期間,與原減溫器進行切換,因而施工快、周期短。

采用何種方案進行技術改造,不僅要考慮能解決鍋爐運行中暴露的主要問題,還要考慮設備的現狀與施工條件,考慮用戶在投資、工期、質量和安全等方面的控制目標。

綜合各方面的因素,可以選擇對減溫器進行技術改造,預計可以在20 天左右的檢修周期內完成改造工作,并可實現各方面的控制目標。

4 減溫器改造方案

仍采用面式減溫器型式,同時為了減少安裝工作量,縮短施工周期,提高鍋爐運行的安全可靠性,方案應滿足下列技術要求:

1)減溫器采用溫差應力較小的盤旋管式結構。

2)外部接口尺寸與現有設備一致。

3)進行減溫系統水阻力計算,根據給水母管壓頭條件,考慮最大減溫能力。

4)按給水溫度為104℃和170℃兩種工況進行減溫能力核算。

筆者根據上述要求所作的減溫器改造方案及技術數據參見表3。減溫器筒體采用φ426×26mm,20G鍋爐管,主要接口位置和接管規格尺寸與原設備保持一致。螺旋管采用φ18×3mm,共布置螺旋管68 組,總換熱面積比原設備增加21.2%,總換熱量大約可增加20%,由于螺旋管流通截口擴大,減溫器總阻力損失也不會因受熱面積增加而有明顯變化。

表3 減溫器改造前后結構數據

5 結論與建議

長期運行實際表明,某鋼鐵公司熱力廠75t/h 煤氣鍋爐,由于燃料和設備條件發生了重大改變,出力不足,導致過熱器嚴重超溫的問題,很難通過運行調整手段加以解決,而必須進行適當的技術改造。綜合考慮設備狀況以及用戶在生產、安全、質量、資金、維修周期等方面的約束性條件,筆者提出改造減溫器,提高減溫器減溫能力的方案是可兼顧各方,切實可行的。根據初步結構計算和水阻力估算,可增加20%以上受熱面,從而解決過熱器超溫的問題,而水阻力不會有大的增加,用戶基本同意。上述分析和建議,并在以后通過更換減溫器完成了鍋爐的技術改造,徹底解決了過熱器超溫問題,恢復了鍋爐的正常運行。

[1] 古爾維奇,庫茲涅佐夫.鍋爐機組熱力計算標準[M].馬毓義.北京:機械工業出版社,1985.

[2] 燃油燃氣鍋爐設計手冊[M].北京:機械工業出版社, 1999.

[3] 易海清. 35t/h煤粉鍋爐綜合技術改造[J].中氮肥,2003,(02):45-47.

[4] 李朗曾,戚光澤,汪福頤,等. 1000 噸/時直流鍋爐水動力特性和膜態沸騰[J].鍋爐技術,1980,Z1:55.

[5] 張文勝,管海英,宋坤. SZS20-1.6/350-Y(Q)鍋爐過熱器和減溫器的設計[J].工業鍋爐,2002,(01):21-23.