焊縫超聲相控陣檢測ISO13588:2012標準評述

李 衍

(無錫市鍋爐壓力容器學會無損檢測專委會 無錫 214026)

2014 年10 月中旬在無錫召開的《承壓設備NDE最新國際法規研討會》上,有代表提出要求了解ISO(國際標準化組織)有關焊縫超聲相控陣檢測(PAUT)的方法標準和驗收標準。這里針對此問題,對最新版ISO 13588:2012《焊縫超聲相控陣自動檢測》標準試作全面評述。

該標準是由CEN/TC 121“焊接”技委會(秘書處設在德國)會同ISO/TC 44“焊接與相關工藝”技委會聯合制定的。作為歐標,在標準篇目ISO 前冠以EN;作為成員國國標,則再在EN 前冠以國家縮寫字母,如BS 和DIN 分別表示英、德。該標準已于2013年4 月份,作為所有歐共體成員國(共33 國)或ISO成員國的國家標準發布。

該標準是一份內容較完整、系統、檢測方法與結果評定合在一起的PAUT 標準,應該說符合我國習慣,有助于操作應用。與之相比,ASME 新版(2013)中PAUT 標準較分散(共8 個),使用者須視具體情況,將需用標準和相關附錄串珠成鏈。

以下對ISO 新標擇要介紹和評析。

1 適用范圍

1)規定用相控陣(PA)技術對厚度6mm 以上金屬材料熔化焊焊接接頭作半自動或全自動UT的方法。可用于檢測板、管、容器中簡單幾何形狀的全焊透焊接接頭,被檢焊縫和母材為低合金碳鋼。

2)規定的相關材料的超聲參數:鋼的縱波聲速為(5920±50)m/s,橫波聲速為(3255±30)m/s。檢測不同聲速的材料時,應考慮聲速修正。

3)對PA 技術在熔化焊焊接接頭缺陷檢測、定位、定量和定性方面的特殊性能和局限性,提出指導性意見。

4)PA 技術可作為獨立應用的技術,也可與其它無損檢測(NDT)方法或技術聯用;可用于在制檢測,或安裝檢測及在用檢測。

5)規定四種檢測等級,每種等級對應于不同的缺陷檢測率。

6)允許按波幅(當量反射體大小)和顯示長度,或顯示測高和測長值,對顯示進行驗收評定。

7)不包括缺陷的驗收等級(合格與否的評定標準由相應制造規范界定)。

8)不適用于:粗晶金屬和奧氏體焊縫檢測,鋼管焊縫在線自動檢測(其檢測方法由以下三標準規定,即:ISO 10893—8[1]、 ISO 10893—11[2]、ISO 3183[3])。

2 檢測等級

焊接接頭的質量要求主要與材料、焊接方法及在用條件有關。為適應這些要求,規定了A、B、C、D四種檢測等級。

檢測等級由A 到C,檢測覆蓋率(涉及入射數、組合法)由小到大,缺陷檢出率也由低到高。檢測等級D 可按特殊應用,簽約定規,并兼容標準通則。適用對象包括:非鐵素體鋼材料和部分焊透焊縫的檢測、用自動設備檢測,以及溫度超越范圍的工件檢測。

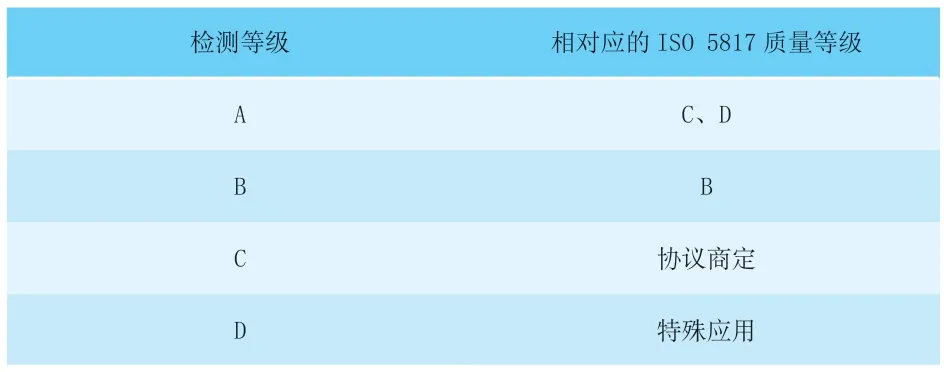

通常,檢測等級相關于質量等級(如ISO 5817[4])、 產 品 標 準 或 其 它 文 件。 當 規 定 按ISO 17635—2010《金屬熔化焊焊接接頭NDT 通則》執行時,推薦的檢測等級見表1。

表1 推薦的檢測等級

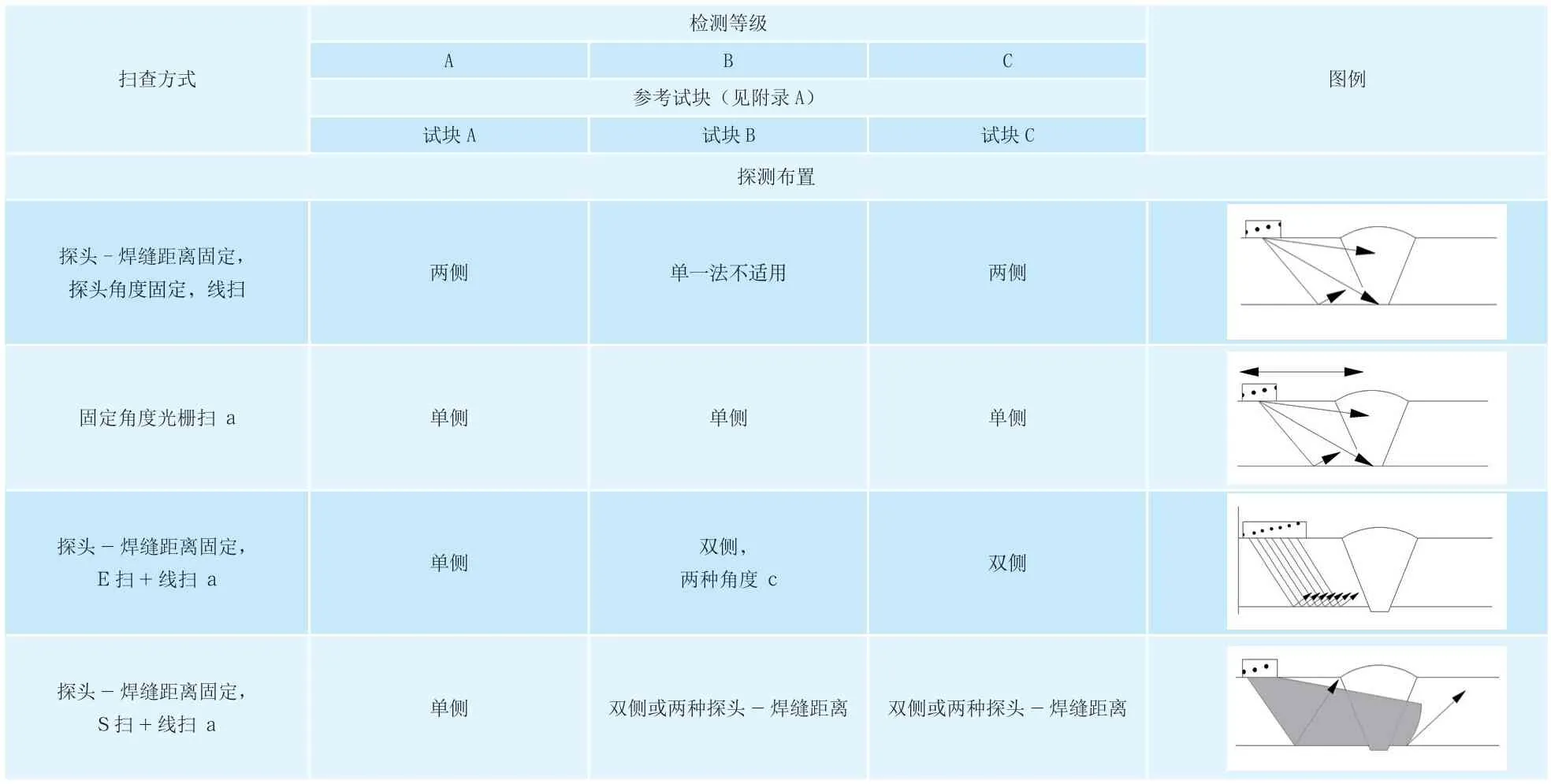

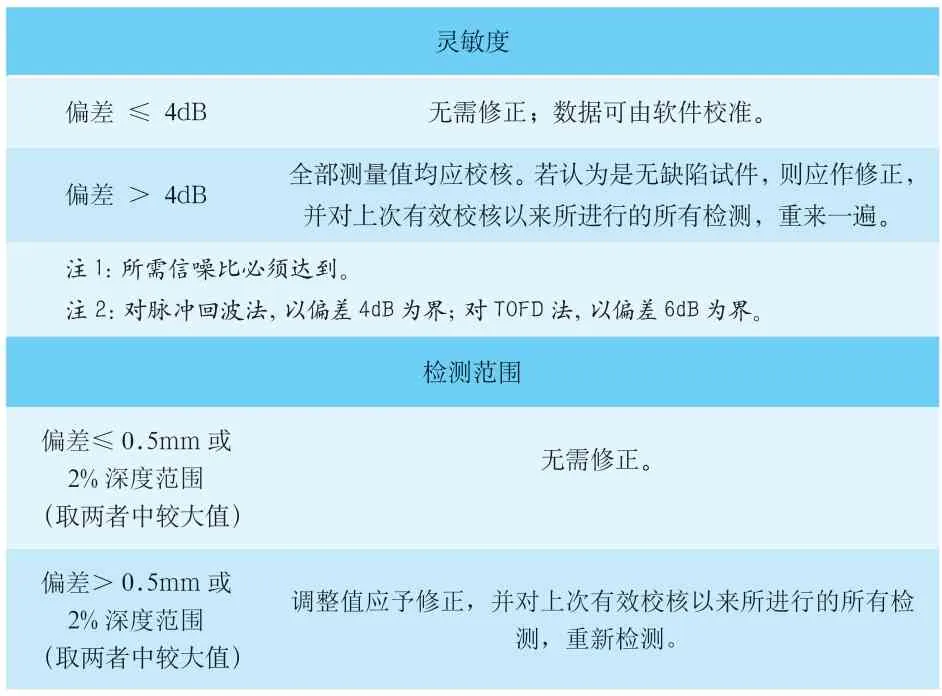

各種檢測等級的掃查方式、探測布置和聲線示蹤,見表2。在所有情況下,探測布置特性應使用參考試塊校驗。若探頭單面掃查(包括TOFD 法),應使用0.5s 和1.0s(即一次波和二次波),并將數據存儲;若探頭兩面掃查,用0.5s(即一次波)即可。

信號顯示評定僅按波幅時,聲束偏離焊縫軸線正交方向不應大于6°。

表2 不同檢測等級的掃查方式和探測布置

(續表)

此表圖例,可謂ISO 標準表述PAUT 探測布置特性不同于ASME 規范的一大亮點,值得吸收應用。

3 前期信息

檢測前需掌握的前期信息有以下三方面:

1)編規程前:應悉知:(1)檢測目的和范圍;(2) 檢測等級;(3)驗收標準;(4)參考試塊型號和規格;(5)檢測時機;(6)焊接細節和熱影響區尺寸;(7)可接近性、表面狀態及溫度;(8)人員資格;(9)檢測報告要求。

2)施探前:焊縫施探前,操作者除需明了上述1)有關信息外,還應掌握下列資料:(1)檢測規程;(2)母材材質和產品型式(鑄件、鍛件、軋制件);(3)坡口形狀和尺寸;(4)焊接工藝卡;(5)相關于焊后熱處理的檢測時機;(6)焊前或焊后母材檢測結果。

3)檢測規程:執行各種檢測等級,均需編制檢測規程。規程應為書面文件,至少包括以下內容:(1)檢測目的和范圍;(2)檢測方法;(3)檢測等級;(4)人員培訓和資格要求;(5)設備要求(包括頻率、采樣率、陣元芯距、陣元尺寸等);(6)標準試塊和對比試塊;(7)設備調整;(8)表面狀態及可接近性;(9)母材檢測;(10)信號顯示評定;(11)驗收等級、記錄報告下限;(12)報告要求;(13)環境、安全問題。

檢測規程應包括檢測方案或掃查布圖(Scan plan),圖中應示有探頭布置、移動方向及聲束覆蓋范圍,以為焊縫檢測提供標準化的、有重復性方法。此掃查布圖還應標出超聲聲束角度、相對于焊縫中心線的聲束方向,以及每條焊縫的受檢體積。

4 檢測設備

選用系統組件(包括硬件和軟件)時,還應參照CEN/TR 15134 給出的要求[5]。

1)超聲儀器: PAUT 儀器,應按EN 16392—1、EN 16392—2 和 EN 16392—3 之要求。儀器應能選擇A 掃描數字化的相應時基部分。建議:所用A 掃描的取樣頻率至少為探頭標稱頻率的6 倍。

2)超聲探頭:縱波、橫波波型均可使用。探頭接觸面對試件曲表面的匹配,應按ISO 17640 之要求(即探頭與曲面接觸面最大間隙≤0.5mm)。使用底面修整的探頭時,應考慮對聲束的影響。

3)掃查器械:為保持圖像(采集數據)的一致性,應使用導向機構和掃查編碼器。

4)參考試塊:見表3,按檢測等級,使用相應參考試塊確定檢測參數(如覆蓋范圍、靈敏度調整)。推薦的參考試塊圖樣及細節要求見本文第9 章。

(1)試塊材料。制作參考試塊的材料應與被檢試件相似(即材料聲速、晶粒結構和表面狀態相似)。

(2)尺寸和形狀。試塊厚度宜為0.8 ~1.5T(T——試件厚度);與試件相比,最大厚度差為20mm。試塊長度和寬度的選定,應使所有人工缺陷均能被聲束適當掃查到。檢測圓筒形或管型試件縱焊縫時,應使用曲面試塊,試塊曲面直徑應為試件直徑的0.9 ~1.5 倍。試件直徑≥300mm 時,可使用平面參考試塊。

(3)參考反射體。試塊厚度t=6 ~25mm 時,至少要有3 個反射體;t >25mm 時,至少要有5 個反射體。典型的參考反射體為橫孔、線槽和平底孔。

表3 檢測等級和參考試塊

5 檢測準備

1)待檢體積:檢測目的應由規范規定。待檢體積即據此界定。在制階段,檢測體積的寬度應包括焊縫加上焊縫兩側至少10mm 的母材區域(若為激光焊和電子束焊,此值應為5mm),或加上熱影響區寬度(依據制造工藝數據),取兩者中較大值。

應提供掃查布圖,圖中示有聲束覆蓋范圍、焊縫厚度和形狀尺寸。應確保聲束覆蓋待檢體積。

2)設置校驗:檢測設置的性能應使用參考試塊校驗。

3)掃查增量調整:對焊縫掃查增量ΔX 的設置,取決于被檢焊縫厚度t。t <10mm 時,ΔX ≤1mm;t=10mm ~150mm 時,ΔX ≤2mm ;t >150mm 時,推薦ΔX ≤3mm。

為確保聲束覆蓋檢測體積,應選定合適的垂直于焊縫的掃查增量設置值。使用TOFD 法時,掃查增量應按ISO 10863 給出的要求。

4)幾何條件:檢測幾何條件復雜的焊縫,如連接不等厚材料的焊縫,或焊縫連接的材料有傾角時,或管接頭管座焊縫等,應格外注意。這些檢測應仔細策劃,對聲傳播要有深層面知識,且總得按檢測等級D 進行。D 級檢測的掃查布圖、典型參考試塊及性能驗證,均為強制執行事項。注意,在某些情況下,使用建模仿真編程,可減少參考試塊數。

5)表面制備:試件掃查表面應清理,其寬度應能滿足體積全覆蓋要求。掃查表面應平滑,不得有妨礙探頭耦合的雜質(如鐵銹、松散氧化皮、焊接飛濺、溝槽等)。探測面的波形度不得使探頭與探測面之間的間隙大于0.5mm。必要時,探測面應作適當修磨,以滿足上述要求。

若機加工表面的表面粗糙度Ra≤6.3μm,或噴砂處理表面的表面粗糙度Ra≤12.5μm,掃查表面可視為滿足要求。表面有涂層、油漆或電鍍層時,若不清理,則選用D 級檢測。

6)溫度:除非使用特殊的高溫PA 探頭和高溫耦合劑,被檢試件的表面溫度應在0℃~50℃范圍內。若溫度不在此范圍內,應通過操作演示,驗證系統的可用性。

7)耦合劑:為能產生適當的檢測圖像,應使用耦合劑,以確保探頭與試件材料之間超聲傳送正常。校驗用的耦合劑應與隨后檢測及過后校驗用的耦合劑 相同。

8)母材檢測:按該標準進行檢測時,應作母材分層檢測。標準指出:母材檢測可作為焊縫檢測的一部分,或作為單獨的材料檢測。

9)規程評定:對檢測等級B、C、D 均需作檢測規程評定。檢測規程應在參考試塊上通過操作演示評定合格。首次檢驗前,規程評定應達標。所謂達標是指:(1)檢出所有要求檢出的反射體;(2)定量能力符合規范要求;(3)確認聲束對檢測深度和寬度的覆蓋范圍。

6 儀器調整

每次檢測前,檢測范圍和靈敏度的調整,應按標準進行。PA 布置的任何變化,如探頭位置(PP)、轉向參數的變化等,都要求對時基范圍和靈敏度重新調整。

信噪比(S/N)應最佳化:對參考信號來說,當用A 掃法時,務使S/N ≥12dB;用圖像法時,務使S/N ≥6dB。

1)脈沖回波時間窗:脈沖回波信號所用時間窗,應包括每一檢測區段相關體積,并在檢測規程中注明。應確保掃查聲束能覆蓋相關區域。

2)脈沖回波靈敏度調整:選定掃查模式(定角式、E 掃式、S 掃式)后,靈敏度應如下調整:(1)由PA探頭產生的每一聲束(相關于聲束角度、聚焦點等),其靈敏度均應調整;(2)使用有斜楔的探頭時,應在斜楔就位時調整靈敏度。

3)聚焦方式:PA 探頭可使用不同聚焦方式,如靜態聚焦、動態深度聚焦(DDF)等。使用聚焦時,應對每一聲束調整靈敏度。

4)增益校準:使用角度校準增益(ACG)和時間校準增益(TCG),能使所有聲束角度和所有距離的信號,顯示相同波幅。

5)系統校準:焊縫檢測可使用不同檢測模式,如定角式、E 掃式、S 掃式等。模式界定后,所產生的每一聲束,其參考靈敏度應按ISO 17640 校準(包括傳輸修正)。系統校準時,應驗證所有相關通道、探頭和電纜功能正常。此校驗應每天在檢測前后進行。若系統任意項失效,應作修正動作,系統應重檢。

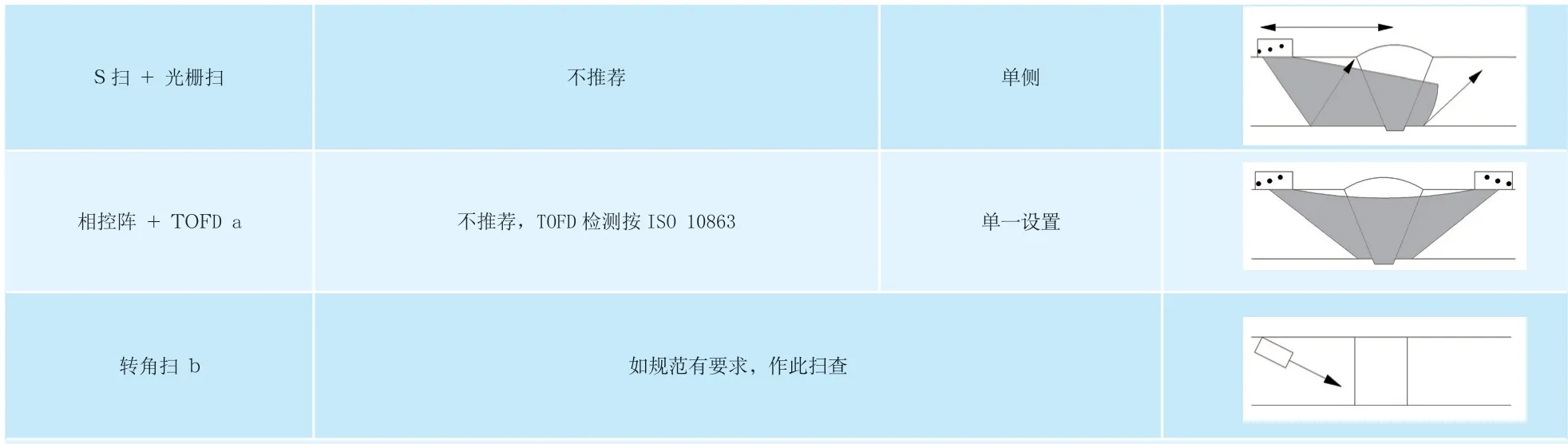

6)定時校核:儀器調整值應至少每4h 及檢測完畢后進行校核。若單次檢測超過4h,調整值應在檢測完畢后校核。校核時用的參考試塊,應與初始調整相同。也可使用有已知傳輸特性的小型試塊校核。上述校核過程中,若發現有偏離初始調整值的偏差,應按表4 要求進行修正。

表4 靈敏度和檢測范圍的校核

7 焊縫檢測

初始檢測前,應由掃查布圖確認聲束覆蓋范圍,并在適當的參考試塊上作驗證。

探頭相對于焊縫中心線容許的位置偏差,應在檢測規程中說明,并標注在掃查布圖中、標繪在參考試塊上。

初始掃查中檢出的信號顯示,可能需要作附加評定,作偏移掃查,作方向垂直于缺陷的掃查,作相控陣補充配置等。

掃查速度應能產生符合要求的圖像。掃查速度的選定應根據諸多因素:如延時法則數、掃查分辨力、信號平均值、脈沖重復頻率、數據采集頻率、及受檢體積等。

缺失掃描線就表明用了過高的掃查速度。缺失掃描線所占比率,最多可為單次掃查中收集的掃描線總數的5%,但相鄰掃描線不應缺失。

若焊縫長度作分區掃查時,相鄰掃查區域之間至少應有20mm 重疊長度。掃查環焊縫時,掃查區終端與掃查區始端,也應有相同重疊長度。

有條件時,建議對耦合效率進行管控。

8 數據評析

1)數據儲存:UT 應使用有基于計算機數據采集能力的裝置進行。所有覆蓋檢測區域的A 掃描數據,均應儲存;所有涉及儀器調整參數的數據組,均應列入數據記錄。所有數據儲存年限按規范規定。

2)數據評析:PA 數據的解讀和分析程序如下:(1)評定PA 數據質量;(2)識別相關顯示;(3)將相關顯示分類;(4)對相關顯示進行定位定量;(5)對照驗收標準評定合格與否。

3)質量評定:PAUT 必須獲得滿意的、可予評定的圖像。所謂滿意的圖像,是指滿足下列條件:(1) 耦合良好;(2)時基調整準確;(3)靈敏度調整準確;(4)信噪比適當;(5)信號幅度適當;(6)數據采集適當。評定PA 圖像質量,要求操作者熟練、有經驗。操作者必須確定:質量不滿意的圖像,要否重新采集數據(即重新掃查)。

4)顯示識別:PA 技術獲取的圖像有可能是焊縫中的不連續產生的,也可能是由試件幾何特征引起的。為識別幾何特征引起的信號顯示,需了解試件結構特征。要確定信號是否是由不連續產生的相關顯示,需根據形狀和相對于一般噪聲水平的信號幅度,評判真假信號圖像特征。

5)顯示分類:相關顯示的波幅、位置和圖形會含有不連續類型信息。相關顯示的分類應按規范規定,一分為二,判定:是面型顯示(裂紋、未熔合、未焊透類),還是體型顯示(夾渣、氣孔類)。

6)顯示定位和測長:(1)定位:根據探到的數據,測定信號顯示X、Y、Z 三向位置(X:焊縫軸線平行方向;Y:焊縫軸線垂直方向;Z:壁厚方向);(2) 測長:信號顯示長度是指沿焊縫長度方向的尺寸。測長方法應按驗收等級選定。

7)顯示評定:可按規范規定,依據信號波幅、等效反射體大小、或高度、長度測量值進行。

(1)依據波幅。每一信號顯示的最大波幅,應按規定的驗收等級評定。波幅降落法可用于測定信號顯示長度。

(2)依據高度。信號顯示高度是指壁厚方向的尺寸。對高度在長度方向上有變化的信號顯示,應在最大值掃查位置測高定值。若要求測高值更精確,可采用重建算法,如合成孔徑聚焦法(SAFT)。

8)最終評定:相關顯示分類后,再定位、測長,隨后攬標對照,按既定驗收條件,對其評定。最后,判定其“驗收”或“拒收”(即“合格”或“不合格”)。

9 試塊細節

PAUT 儀器、系統設置調整、校驗、校核均需用參考試塊進行。試塊中設有形狀、尺寸、位置已知的人工缺陷。PAUT 儀器、探頭、試塊三結合測特性參數,就是由已知數求未知數的解方程全過程。

1)參考反射體:厚度t=6mm ~25mm 時,建議至少有3 個參考反射體。反射體可加工在1 個或多個試塊中。t >5mm 時,建議至少有5 個參考反射體。反射體可加工在1 個或多個試塊中。參考反射體的尺寸容差如下:直徑:±0.2mm;長度:±2mm;角度:±2°。

表5、表6、表7 分別表示不同壁厚中加工的不同反射體的類型和尺寸。使用TOFD 法時,參考線槽的細節要求見ISO 10863。

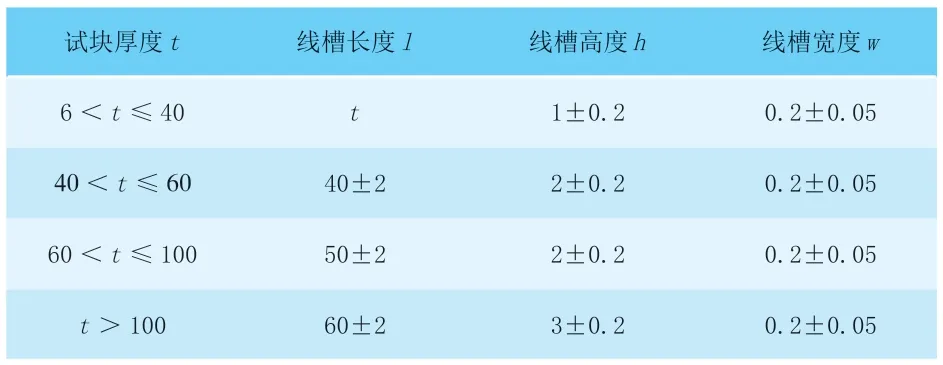

表5 參考試塊中的線槽尺寸 mm

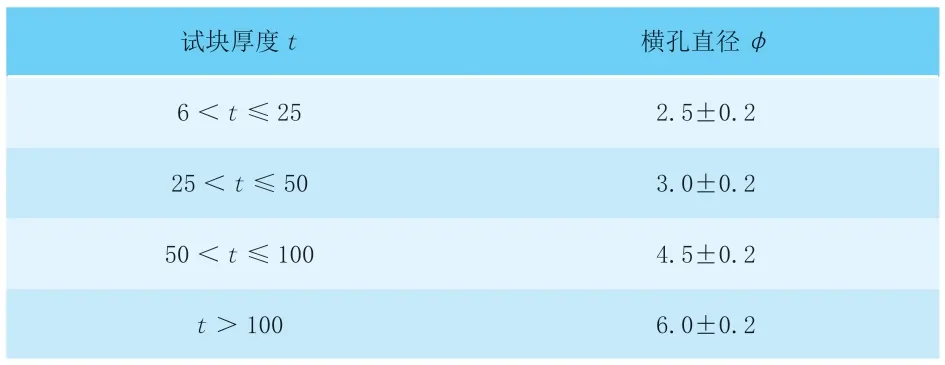

表6 橫孔直徑φ mm

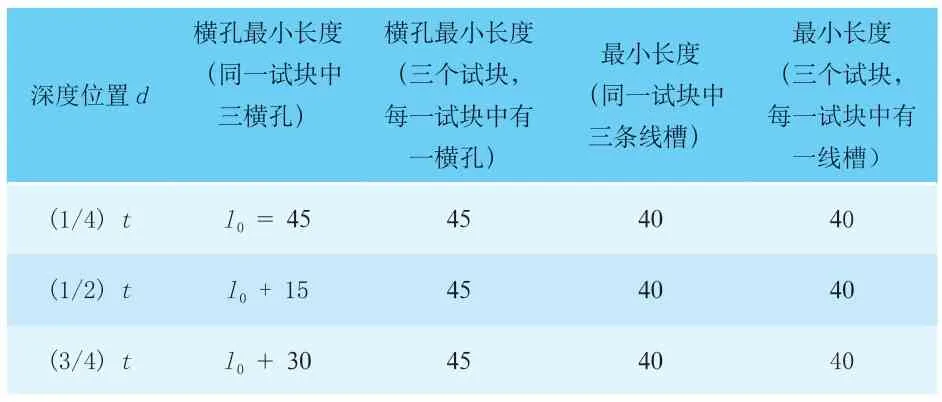

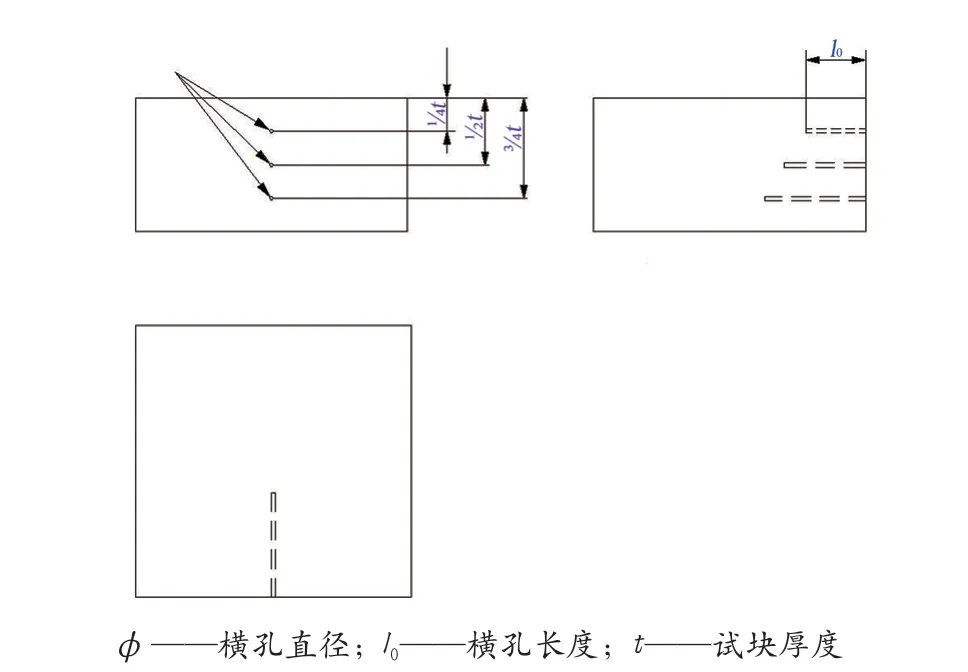

表7 厚度t >25mm 時的橫孔和表面線槽長度 mm

2)典型參考試塊:按檢測等級選用。

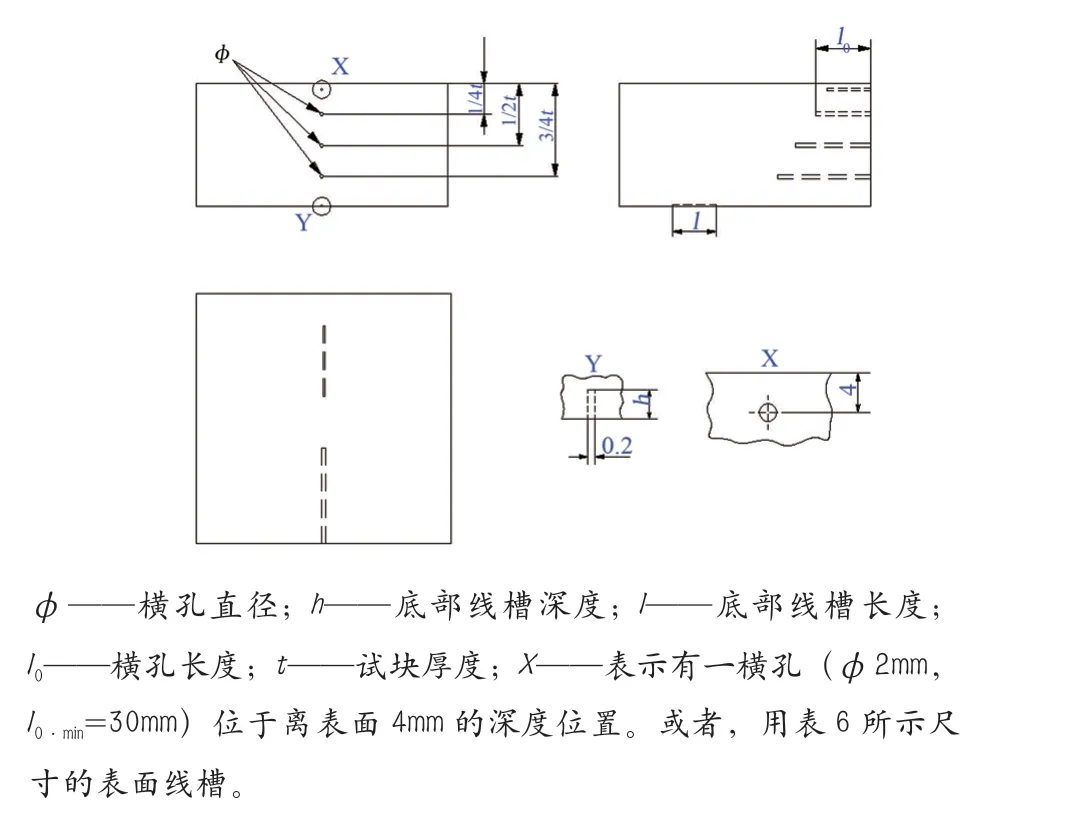

(1) PA-Ⅰ型試塊(孔型)適用于檢測等級A(見圖1)。

圖1 檢測等級A 適用的PA-Ⅰ型試塊

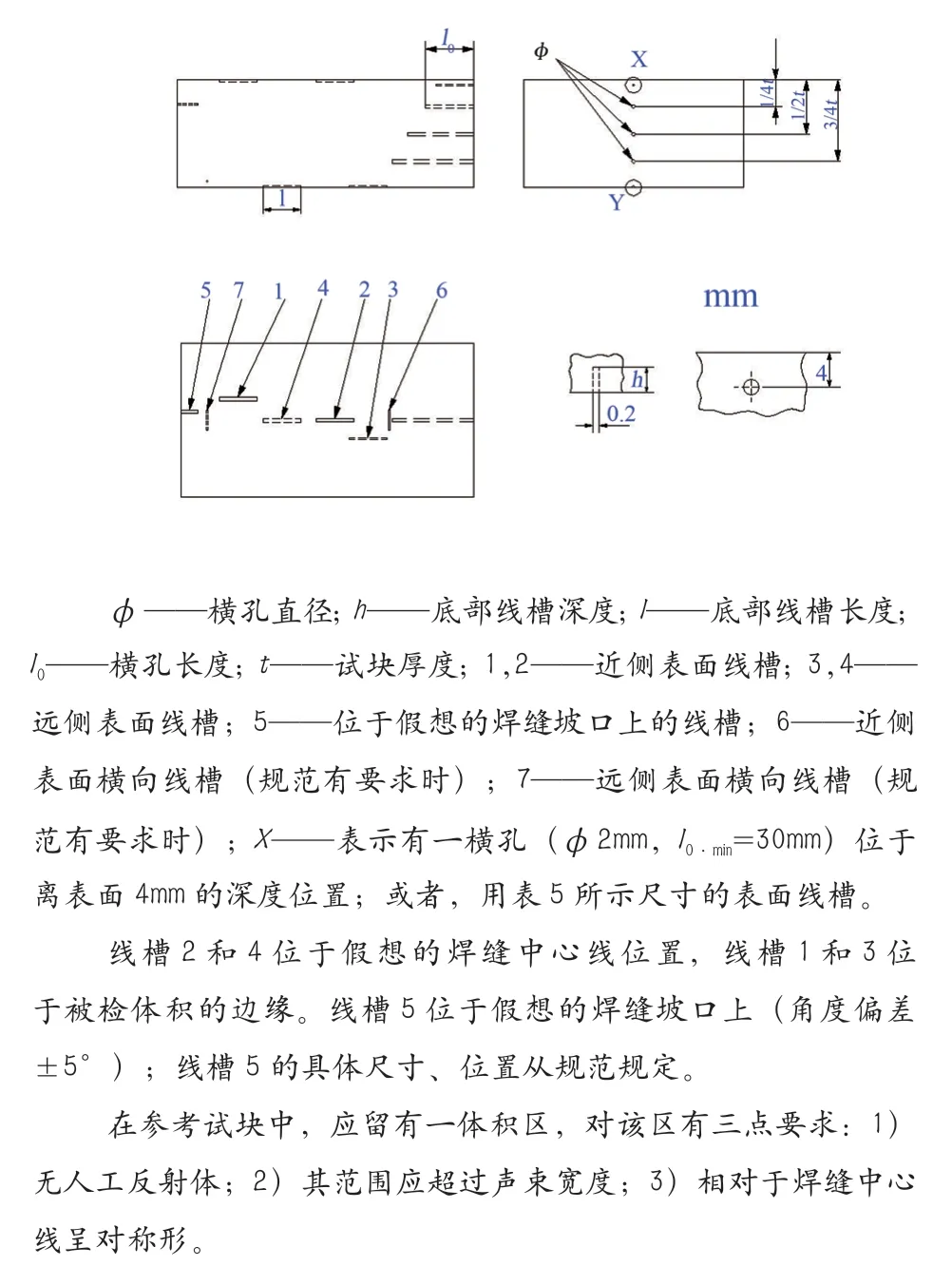

(2)PA-Ⅱ型試塊(孔槽型)適用于檢測等級B(見圖2)。

圖2 檢測等級B 適用的PA-Ⅱ型試塊

(3)PA-Ⅲ型試塊(孔槽型) 適用于檢測等級C(見圖3)。

圖3 檢測等級C 適用的PA-Ⅲ型試塊

(4)對檢測等級D,應制作專用試塊,其結構、基材性能、焊接材料性能、焊接工藝應與被檢試件相同,此試塊附加于檢測等級B 和C 所用檢測試塊,并應添加反射體。

10 小結

1)ISO 將PAUT 分成A、B、C、D 四種檢測等級。A ~C 級,缺陷檢出率由低到高。D 級適用于特殊應用,由合同雙方商定細節要求。

2)與各種檢測等級相應的掃查方式、探測布置和聲線示蹤有圖表示例,應在檢測規程和檢測報告中示出。讀圖、用圖、出圖、解圖、評圖,是PAUT 人員必備基本功。

3)三個型號的參考試塊應按檢測等級選用,結合IIW 試塊,完成檢測范圍和靈敏度的調整、校驗。

4)檢測靈敏度的調整,包括角度校準增益(ACG)和時間校準增益(TCG)調整,務使PAUT 所有聲束角度和所有距離信號,均顯示同波幅。

5)不同壁厚、不同型式的焊縫PAUT,其探測布置和掃查方式細節還可參照ISO 17640 給出的具體 圖樣。

6)PAUT 數據顯示評析過程有六步:評像質→辨真假→定型→定位→定量→終評。

7)ISO PAUT 標準盡管方法、評定合二為一,但有些細節(如掃查布圖、掃查模式等)仍需借助于其它ISO 標準補充。引用ISO 標準時,筆者建議最好還能參照ASME 相關標準

(特別是ASME SE-2491 和SE-2700),取長補短,相得益彰。

[1] ISO 10893—8 Non-destructive testing of steel tubes—Part 8: Automated ultrasonic testing of seamless and welded steel tubes for the detection of laminar imperfections[S].

[2] ISO 10893—11 Non-destructive testing of steel tubes—Part 11: Automated ultrasonic testing of the weld seam of welded steel tubes for the detection of longitudinal and/or transverse imperfections[S].

[3] ISO 3183 Petroleum and natural gas industries— Steel pipe for pipeline transportation systems[S].

[4] ISO 5817 Welding—Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) —Quality levels for imperfections[S].

[5] CEN/TR 15134 Non-destructive testing— Automated ultrasonic examination—Selection and application of systems[S].

[6] EN 583-1 Non-destructive testing—Ultrasonic examination—Part 1: General principles[S].

[7]李衍. 管座焊縫內側的相控陣超聲自動檢測[J]. 中國特種設備安全,2014,03:43-47.

[8]李衍. 管焊縫相控陣超聲工程臨界評定[J]. 中國特種設備安全,2015,01:23-27.