某相控陣?yán)走_(dá)T/R組件熱設(shè)計(jì)研究

任 恒 劉萬(wàn)鈞 洪大良 黃 靖 張先鋒

(中國(guó)電子科技集團(tuán)公司第三十八研究所 合肥 230088)

0 引言

隨著電子信息技術(shù)的高速發(fā)展,電子元件的尺寸越來(lái)越小,芯片的集成密度不斷提高,導(dǎo)致雷達(dá)天線陣面的熱耗及局部熱流密度都迅速增大。未來(lái)全數(shù)字陣列雷達(dá)天線陣面的熱耗將達(dá)到兆瓦量級(jí),而作為相控陣?yán)走_(dá)核心器件的T/R 組件熱耗將達(dá)到千瓦量級(jí),功率芯片局部熱流密度將可能超過(guò)150W/cm2。電子器件都有其工作溫度的上限,任何設(shè)計(jì)精良的電子設(shè)備在長(zhǎng)期過(guò)熱及不均勻熱應(yīng)力的情況下都會(huì)發(fā)生故障或失效。美空軍整體計(jì)劃分析報(bào)告里指出:電子設(shè)備的失效有55%是由溫度引起的,“10℃法則”也明確指出:半導(dǎo)體器件的溫度每升高10℃,其可靠性就會(huì)降低50%[1-3]。由于有源相控陣?yán)走_(dá)T/R 組件的幅相特性和接收增益均受到溫度的影響,因此對(duì)T/R 組件進(jìn)行良好的熱設(shè)計(jì),實(shí)現(xiàn)將組件內(nèi)部發(fā)熱器件產(chǎn)生的熱量快速散發(fā)出去,從而將功率器件的工作溫度控制在允許溫度范圍內(nèi),對(duì)提高相控陣?yán)走_(dá)的可靠性具有重要意義。

對(duì)電子設(shè)備進(jìn)行熱控制主要基于熱量傳遞的三種方式[4]:熱傳導(dǎo)、熱對(duì)流、熱輻射。熱傳導(dǎo)主要依靠分子、原子及自由電子等微觀粒子熱運(yùn)動(dòng)而進(jìn)行熱量傳遞;熱對(duì)流主要依靠流體的運(yùn)動(dòng),把熱量由一處傳遞到另一處;熱輻射依靠物體的表面發(fā)射可見(jiàn)和不可見(jiàn)的射線進(jìn)行能量傳遞。根據(jù)熱量傳遞方式已經(jīng)發(fā)展出了一系列積極主動(dòng)的熱控制手段,以實(shí)現(xiàn)對(duì)發(fā)熱器件的溫度控制,主要包括:強(qiáng)迫風(fēng)冷、強(qiáng)迫液冷、相變冷卻、噴霧冷卻等。相較于其他散熱方式,強(qiáng)迫液冷具有散熱能力強(qiáng)、技術(shù)成熟、可靠性高等優(yōu)點(diǎn),為大功率高熱流密度電子設(shè)備首選的散熱方式。

隨著計(jì)算機(jī)技術(shù)的發(fā)展,采用數(shù)值模擬的方式對(duì)電子設(shè)備進(jìn)行熱仿真已經(jīng)逐步成為熱分析的主要手段。根據(jù)文獻(xiàn)[5]對(duì)主流熱分析軟件的分析比較,本文采用Icepak 熱仿真軟件對(duì)大功率高熱流密度有源相控陣?yán)走_(dá)T/R 組件進(jìn)行了熱設(shè)計(jì)與熱仿真分析,得到功率器件的溫度分布情況,以驗(yàn)證其是否滿足使用要求,同時(shí)給出了熱設(shè)計(jì)方案的改進(jìn)措施,對(duì)T/R 組件熱設(shè)計(jì)、熱仿真問(wèn)題的工程應(yīng)用提供了借鑒。

1 問(wèn)題描述

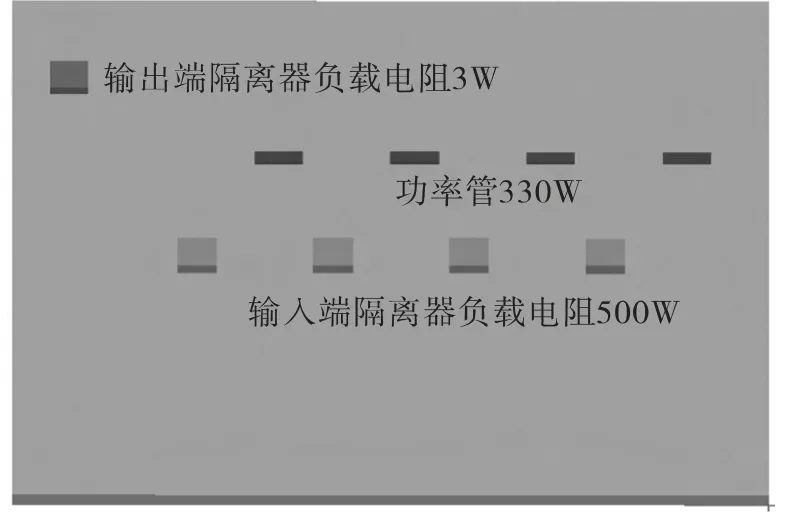

T/R 組件主要由4 個(gè)功率管、4 個(gè)輸入端環(huán)行器及負(fù)載電阻、1 個(gè)輸出端環(huán)行器及負(fù)載電阻和1塊冷板組成,其最大外形尺寸(L × W × H)為500mm × 472mm × 45mm,如圖1所示。在全反射工作模式下,環(huán)行器熱耗較小,可以忽略不計(jì),主要發(fā)熱器件為功率管和負(fù)載電阻,此時(shí)T/R 組件總熱耗為3323W,熱耗組成如表1所示。可以看到單個(gè)功率管熱耗為330W,輸入端環(huán)行器負(fù)載熱耗為500W,輸出端環(huán)行器負(fù)載為3W。表2 給出了全反射模式下組件內(nèi)各功率器件的熱流密度,此時(shí)功率管的熱流密度為103.1W/cm2,熱流密度較大,遠(yuǎn)遠(yuǎn)超過(guò)了強(qiáng)迫風(fēng)冷的散熱能力。考慮到組件主要通過(guò)冷板散熱,強(qiáng)迫液冷的散熱能力目前可以達(dá)到150W/cm2,因此,組件的熱設(shè)計(jì)采用強(qiáng)迫液冷的冷卻形式。

表1 T/R 組件熱耗構(gòu)成

表2 組件內(nèi)各功率器件的熱流密度

圖1 T/R 組件結(jié)構(gòu)示意圖

圖2 冷板與發(fā)熱器件分布

2 熱設(shè)計(jì)方案的確定

冷卻介質(zhì)采用去離子水,供液溫度按照較為惡劣的環(huán)境進(jìn)行計(jì)算,取為30℃。在一定的耗散功率下,冷卻液的流量越大,對(duì)流換熱系數(shù)越大,發(fā)熱器件的表面溫度將越低,但冷卻系統(tǒng)的流阻隨流速的增加而劇增,因此冷卻液流量應(yīng)結(jié)合組件散熱與壓力之間的關(guān)系綜合考慮來(lái)確定。根據(jù)流量與壓力匹配關(guān)系,冷卻液溫升5℃時(shí),估算得出冷卻整個(gè)組件需要的冷卻液約為6L/min。根據(jù)芯片的結(jié)溫和熱阻,要求全反射模式下末級(jí)組件正常工作時(shí)功率管管殼最高溫度不能超過(guò)90℃,4 個(gè)功率管最大溫差不超過(guò)5℃,環(huán)行器負(fù)載最高溫度不能超過(guò)105℃。

針對(duì)T/R 組件大功率、高熱流密度、高溫度一致性要求以及低壓損等設(shè)計(jì)難點(diǎn),熱設(shè)計(jì)采用以下技術(shù):

(1)采用低熱阻設(shè)計(jì)技術(shù),在冷板流道內(nèi)嵌微小型翅片,增大冷卻液與冷板結(jié)構(gòu)在熱耗集中區(qū)的換熱面積,提升冷板結(jié)構(gòu)的冷卻能力,并降低組件供液流量需求;

(2)冷板流道采用流域分區(qū),并在每個(gè)流域子區(qū)內(nèi)采用流量與壓力匹配設(shè)計(jì)技術(shù)。功率管和負(fù)載電阻對(duì)應(yīng)的流域采用并聯(lián)設(shè)計(jì),以保證子區(qū)內(nèi)各功率器件供液流量的一致性。

3 熱仿真分析

3.1 計(jì)算模型

熱仿真計(jì)算采用ANSYS Icepak 軟件進(jìn)行,根據(jù)軟件建模的特點(diǎn)和要求,在保證仿真結(jié)果不失真的前提下,對(duì)仿真模型進(jìn)行了部分簡(jiǎn)化,主要如下:

(1)忽略了T/R 組件與周圍空氣的對(duì)流散熱;

(2)忽略了輻射散熱因素;

(3)忽略了所有螺釘孔以及與冷板傳熱關(guān)系不大的局部部件。

各功率器件在冷板上的分布如圖2所示,其中冷板厚度為10mm,材料為6061-T6 鋁合金,此型號(hào)鋁合金密度為2700kg/m3,導(dǎo)熱率為167W/m·K,比熱容為896J/kg·K。功率管厚度為2mm,輸入和輸出端環(huán)行器負(fù)載厚度都為8mm。功率管先焊到同等大小的鉬銅載體(厚度0.2mm)上,再焊接在1mm 的硅鋁殼體上,之后殼體通過(guò)螺釘實(shí)現(xiàn)與冷板連接。殼體與冷板之間通過(guò)涂導(dǎo)熱硅脂降低接觸熱阻。在計(jì)算中,導(dǎo)熱硅脂的厚度取為0.2mm,導(dǎo)熱系數(shù)為0.7W/m·K。冷板內(nèi)流道布局如圖3所示,為了降低功率器件的溫度不一致性,流道采用了等流程并聯(lián)設(shè)計(jì)技術(shù)。其中,流道高度為5mm,進(jìn)出水口流道寬度取為10mm,連接功率管和環(huán)行器負(fù)載微通道區(qū)域的水道寬度為4mm。為了增大換熱面積,有效降低功率器件的溫度,微通道區(qū)域中翅片厚度取為1.2mm,翅片間距取為2.5mm,如圖3所示。

3.2 數(shù)值模擬與結(jié)果分析

采用圖2 的模型進(jìn)行計(jì)算,冷卻液入口溫度為30℃,各個(gè)器件熱耗按表1 取值。Icepak 軟件提供了方便的自動(dòng)化網(wǎng)格生成器,其中包括非結(jié)構(gòu)化的連續(xù)網(wǎng)格和不連續(xù)網(wǎng)格,結(jié)構(gòu)化的連續(xù)網(wǎng)格和不連續(xù)網(wǎng)格,以及四面體網(wǎng)格。本文模型采用非結(jié)構(gòu)連續(xù)網(wǎng)格生成器進(jìn)行網(wǎng)格劃分,單元數(shù)和節(jié)點(diǎn)數(shù)分別是為1959606 和2041116,功率器件附近的網(wǎng)格分布如圖4所示。

計(jì)算結(jié)果:冷卻液進(jìn)口速度取為1.67m/s,冷板內(nèi)冷卻液的流量為6L/min,各發(fā)熱器件的溫度分布如圖5所示。此時(shí),四只功率管管殼最高溫度為101.4℃,最低溫度為100.6℃,不滿足功率管管殼最高溫度不超過(guò)90℃的指標(biāo)要求,需要進(jìn)一步優(yōu)化設(shè)計(jì)。輸入端環(huán)行器負(fù)載最高溫度78.1℃,輸出端環(huán)行器溫度為19.8℃,滿足指標(biāo)要求。圖6 給出了冷板內(nèi)流道的壓力損失分布,可以看到冷板內(nèi)流體的壓力損失大約為0.36bar,滿足低壓損設(shè)計(jì)要求。

圖4 功率器件附近網(wǎng)格分布

圖5 發(fā)熱器件溫度分布云圖

圖6 冷板流道內(nèi)壓力分布圖

3.3 熱設(shè)計(jì)方案優(yōu)化

上述熱設(shè)計(jì)方案中,功率管管殼最高溫度超過(guò)允許溫度11℃,不能滿足功率管的散熱要求,需要進(jìn)一步優(yōu)化。為了提高散熱能力,有效降低功率管溫度,采用在硅鋁殼體下襯純銅塊的方法。純銅的導(dǎo)熱率為387.6W/m·K,其傳熱能力遠(yuǎn)大于鋁材,通過(guò)襯銅可以擴(kuò)大散熱面積,使功率管產(chǎn)生的熱量快速擴(kuò)展開來(lái)。功率管與鉬銅和硅鋁殼體焊接后,硅鋁殼體再焊接在大小為126mm ×76mm、厚度為2.5mm 的純銅上,之后純銅與冷板通過(guò)螺釘連接,銅塊與冷板之間通過(guò)涂導(dǎo)熱硅脂降低接觸熱阻,襯銅與冷板之間接觸熱阻取為1℃·cm2/W,計(jì)算模型如圖7所示。

冷板內(nèi)冷卻液的流量仍取6L/min,各發(fā)熱器件的溫度分布如圖8所示。此時(shí),四只功率管管殼最高溫度為87.7℃,最低溫度為84.8℃,溫度不一致性小于3℃。輸入端環(huán)行器負(fù)載最高溫度78.9℃,輸出端環(huán)行器溫度為20.2℃,都滿足指標(biāo)要求。

為了進(jìn)一步降低功率管溫度,將襯銅厚度增加到4mm,此時(shí)功率管管殼最高溫度為81.8℃,最低溫度為78.4℃,輸入端環(huán)行器負(fù)載最高溫度79.0℃,輸出端環(huán)行器溫度為20.1℃,功率器件溫度分布如圖9所示。可見(jiàn),當(dāng)襯銅厚度增加時(shí),可以有效降低從功率管到冷板熱量傳輸路徑的熱阻,將功率管管殼的最高溫度降低了5.9℃。

圖7 冷板與發(fā)熱器件分布

圖8 襯銅厚度為2.5mm 時(shí)發(fā)熱器件溫度分布云圖

圖9 襯銅厚度為4mm 時(shí)發(fā)熱器件溫度分布云圖

4 結(jié)論

有源相控陣?yán)走_(dá)T/ R 組件具有大功率、高熱流密度、高溫度一致性要求等特點(diǎn),采用結(jié)構(gòu)與熱控協(xié)同設(shè)計(jì)技術(shù),將冷板與組件進(jìn)行一體化設(shè)計(jì),并采用強(qiáng)迫液冷的冷卻方式,可以有效控制功率器件的溫度。進(jìn)一步采用銅熱擴(kuò)展板,大大降低了傳熱路徑的熱阻,提高了冷卻效率,將主要功率器件的溫度控制在指標(biāo)允許的范圍之內(nèi)。隨著結(jié)構(gòu)與熱控協(xié)同設(shè)計(jì)技術(shù)的持續(xù)發(fā)展,以及液冷冷板制造工藝的不斷提升,強(qiáng)迫液冷散熱方式將在有源相控陣?yán)走_(dá)中得到更廣泛的應(yīng)用。

[1]Nelson L A,Sekhon K S,F(xiàn)ritzJE.Direct heat pipe cooling of semiconductor devices [C].Proceedings of the 3th International Heat Pipe Conference,1978:373-376.

[2]謝德仁.電子設(shè)備熱設(shè)計(jì)工作點(diǎn)評(píng)[J].電子機(jī)械工程,1999,71(1):27-28.

[3]國(guó)防科工委軍用標(biāo)準(zhǔn)化中心.電子設(shè)備可靠性熱設(shè)計(jì)手冊(cè)[M].北京:國(guó)防科工委軍標(biāo)發(fā)行部出版發(fā)行部,1992.

[4]楊世銘,陶文銓.傳熱學(xué)[M].北京:高等教育出版社,2006.

[5]陳潔茹,朱敏波,齊穎.Icepak 在電子設(shè)備熱設(shè)計(jì)中的應(yīng)用[J].電子機(jī)械工程,2005,21(1):14-16.