大型轉動機械聯軸器找中心分步組合法技術研究

蔡武軍

(浙江浙能鎮海發電有限責任公司,浙江 寧波 315208)

大型轉動機械聯軸器找中心分步組合法技術研究

蔡武軍

(浙江浙能鎮海發電有限責任公司,浙江 寧波 315208)

發電設備中大型轉動機械的數量較多,能夠更快速、準確、方便地找到并消除轉機聯軸器中心偏差,不僅能縮短運行設備搶修時間,而且會大大提高檢修的工作效率,從而降低檢修成本。常用的傳統聯軸器找中心方法在小型轉動機械靠背輪上找中心誤差不大,但在大型轉動機械靠背輪上的使用誤差會被放大,致使工作的強度增加,操作工藝也很難達到高標準,聯軸器找中心分步組合法彌補了這個不足,在快速找中心工作中發揮了重要的作用。

大型轉動機械;聯軸器找中心;分步組合法;測量和計算

大型發電機組的轉動機械(簡稱轉機)聯軸器找中心工作所占的轉機設備安裝工期比例較大,目前,一臺大型轉機聯軸器找中心工作,至少需要用時1天,甚至幾天時間。常用的傳統聯軸器找中心方法(簡稱傳統法)在實際的支撐腳墊片調整過程中,不僅存在很大的測量誤差,而且無法消除其他誤差的疊加所引起的對調整精度的影響,增加了反復調整支撐腳墊片的次數,對中的精度也很難達到高標準要求。

分步組合法將傳統法進行了改進和創新,不僅可以排除測量誤差,而且還能將其他的誤差都轉移到徑向偏差上,再用簡單的方法加以消除,提高工作效率。以下將對傳統法中支撐腳墊片量測量計算和調整過程中所產生誤差的變化規律進行分析,并將傳統法與分步組合法進行比較和研究。

1 傳統法支撐腳墊片調整量的計算

傳統法和分步組合法所采用的測量中心偏差數據方法和判斷聯軸器中心狀態圖的方法相同。傳統法消除軸向偏差(又稱張口)的支撐腳墊片調整量是根據相似三角形定理推導的[1],公式為:

式中:L1和L分別為支撐腳X點和Y點到聯軸器對輪處的距離;D為對輪直徑;|a|為軸向偏差值。

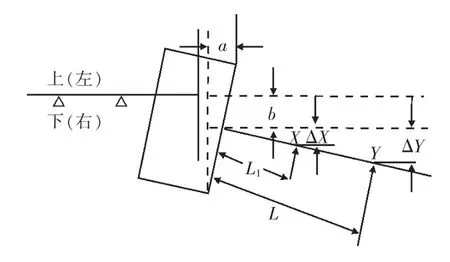

傳統法消除徑向偏差如下:求出前后支撐點的調整量ΔX和ΔY后,根據中心狀態圖,確定減去|b|還是加上|b|,即總的調整量為[2]ΔX±|b|及ΔY±|b|。以上(左)張口、徑向偏下(右)為例中心狀態圖如圖1所示。

圖1 聯軸器中心狀態

從理論上分析,在圖1所示的支撐腳為X點和Y點,而實際轉機的支撐腳是一個面,傳統法在實際工作中測L1和L的距離一般是將支撐腳螺栓處定為X點和Y點,但是當聯軸器存在張口時,實際支撐點是不在X點和Y點上的[3],所以存在測量誤差。小型轉機由于支撐腳墊片較小,中心偏差要求不高,轉機體積和重量也不大,墊片調整方便,所以用傳統法可以滿足要求,但是大型轉機找中心要求標準較高,而且支撐腳墊片又大又長,所以測量和計算誤差會放大很多,加上大型轉機的體積和重量較大,調整過程費時費力,使找中心的工作效率極低。

另外,在找中心的操作過程中,還有2個誤差很可能會疊加:一是實際使用的墊片都存在制造誤差;二是ΔX和ΔY計算結果中存在<0.05 mm的小數值。由于聯軸器對中的結果既要滿足中心偏差在標準范圍內,又要滿足每個支撐腳墊片數最終不大于3張墊片[4]的要求,所以,實際操作中,小數值往往會被湊成整數,就會造成誤差的疊加,這兩個誤差單獨看雖然不大,但當誤差在同方向疊加的時候會造成較明顯的影響。因為傳統法的調節特點會使多種誤差很容易疊加在一起,操作者會把握不住偏差變化規律,造成反復多次的調整墊片數量,每一次調整墊片都要將所有操作程序重復1次,不僅費時費力,而且精度也很難達到高標準要求。

很多時候操作人員為了減少多次調整和制作墊片的麻煩,會將多張小墊片藏在大墊片中,當支撐腳螺絲壓緊以后,從表面看還是3個,找正的中心會在短時間內破壞,使振動超標,降低軸系零件的使用壽命,影響機組運行穩定性。

2 分步組合法找中心的原理

2.1 支撐腳大墊片產生的測量誤差分析

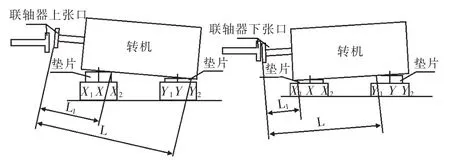

當轉機聯軸器軸向偏差的張口大到一定量時,轉機支撐腳在兩種張口狀態下的極限接觸點位置分別為X1,Y1和X2,Y2,隨著張口方向和量的變化,如果考慮支撐腳和墊片的形變,支撐合力點的實際位置是在X1至X2之間和Y1至Y2之間變化的,所以,距離L1和L的值是在一定范圍內隨張口偏差方向和量的變化而變化的,如圖2所示。

圖2 兩種張口狀態下的支撐點

2.2 排除測量誤差的方法

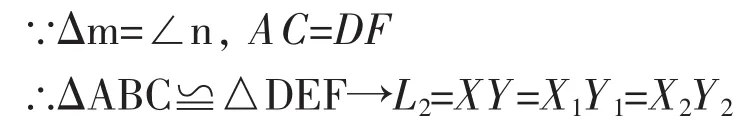

將墊片制作成 “凹”形結構,且墊片寬L3= X1X=X2X=Y1Y=Y2Y,如圖3所示,這樣可使前后支撐點變化規律相同,如不考慮墊片和轉機支撐腳的形變,就可以證明轉機前后支撐腳間隙所圍成的2個直角三角形全等:

得出:只要聯軸器存在張口a≠0,轉機前后支撐點間的距離始終滿足L2=XY=X1Y1=X2Y2,所以只要找出間距XY與中心偏差之間的關系,就能在計算中將支撐腳墊片的測量誤差排除。

圖3 前后支撐腳接觸點及墊片外形

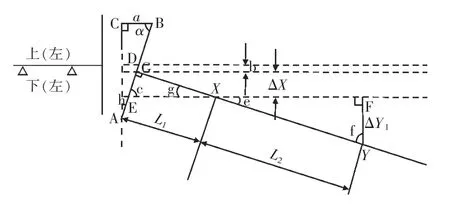

根據三角形相似定理,以上張口為例推導計算公式,如圖4所示。

圖4 中心狀態

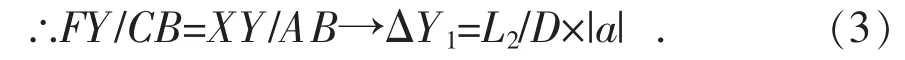

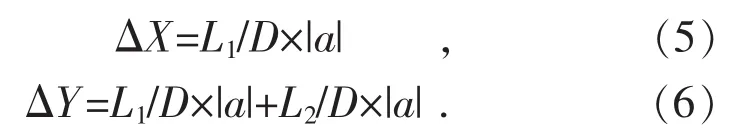

而EY=ΔY1,CB=|a|,XY=L2,AB=D,

由式(3)得出:L2的測量點可定在前后支撐腳的兩個螺栓之間,不管張口怎么變化,L2的實際距離與XY的測量距離始終是相等的,所以計算值是精確的。

根據式(2)、圖1、圖2可得:

從以上公式可以得出分步組合法的軸向偏差墊片調整量的公式為:

分步組合法徑向偏差消除方法與傳統法相同。通過對上述公式分析可得出結論:

(1)聯軸器消除張口的動作為整個軸系繞支撐點X點旋轉ΔY1以及支撐點X和支撐點Y同時升降ΔX的2個動作的組合,另外消除徑向偏差的動作也是4個支撐腳同時升降|b|,所以操作中可以將ΔX和|b|組合起來一次性調整墊片。

(2)由于ΔY1如式(3)所示,已排除了支撐腳墊片的測量誤差,所以是精確的,但ΔX中的L1還存在測量誤差,造成ΔX的計算值內存在誤差,這個誤差可以在后面的3個步驟中消除。

3 分步組合法在墊片量調整過程中消除剩余誤差的方法(三步法)

因為實際墊片都存在一定量的制造誤差,其中的厚墊片的制造誤差大于薄墊片的制造誤差,并且ΔX<ΔY,所以根據實際經驗得出以下兩步計算法。

第一步,墊片制造誤差轉移法:

設ΔX±b中存在的墊片制造誤差為ε1,ΔY1中存在的墊片制造誤差為ε2。

根據實際墊片制造偏差大小,設偏差大為+,反之為-,得出計算公式:前支撐腳實際總調整墊片量為ΔX±|b|+ε1+ε2,后支撐腳實際總調整墊片量ΔY=ΔY1+ΔX±|b|+ε1+ε2。

對上式分析得,將ΔY1的墊片制造誤差轉移到已存在的測量誤差和墊片制造誤差的ΔX±|b|上,從而保證了ΔY1的精確度,ΔX±|b|內的誤差由第二步方法進一步縮小。

第二步,湊數法:

(3) 巖體裂隙傾角和漿液擴散方位角均會對注漿壓力隨著時間和空間變化產生顯著影響。當漿液擴散方位角θ≤90°時,同一時間下,漿液壓力隨著注漿孔距的增加呈現先增大后減小的特征,且漿液壓力和注漿壓力均隨著傾角增加而減小;當90°

可根據中心偏差狀態圖來判斷前后4個支撐腳同時加或減墊片量,一般不大于0.30 mm。

該方法根據工作現場實際有的墊片規格就近試湊,目的是進一步縮小誤差,運氣好的話可以不需要做下一步就可達到標準。試湊的原則是保證后支撐腳實際所墊的墊片量跟理論計算值相同,把最終的微小誤差轉移在前支撐腳上,前支撐腳可用誤差相對較小的薄墊片湊數。

第三步:

通過兩步操作后,徑向偏差如果還沒有達標,就可以再測1次徑向偏差數據,使用徑向偏差消除法,將4個支撐腳同時增減|b|來消除徑向剩余偏差。

通過以上三步方法既能保證達到對中精度高標準,又能保證前后支撐腳都不大于3張墊片。

4 實際應用

測量聯軸器直徑D=209 mm,L1=460 mm,L2=765 mm,三表法測量數據得到計算結果,軸向偏差:上張口0.19 mm,左張口0.34 mm,徑向偏差:中心偏下0.10 mm,偏右0.06 mm。畫中心狀態圖,如圖4所示,計算|b|(計算值保留小數點后兩位)。

水平偏差:ΔX=L1/D×a=460/209×0.34=0.75 mm,ΔY1=L2/D×a=765/209×0.34=1.24 mm,|b|= 0.06 mm。

第一步,測量實際墊片得:ε1=-0.06 mm,ε2=-0.06 mm。

前支撐腳實際墊片總調整量=ΔX±|b|+ε1+ε2= 0.42+0.1-0.06-0.06=0.4 mm,后支撐腳實際墊片總調整量=ΔY=ΔY1+ΔX±|b|+ε1+ε2=0.7+0.4=1.1 mm。

第二步,ΔY的實際墊片可以湊成1.23 mm,則ΔX=0.4+1.23-1.1=0.52 mm(實際墊片正好可以湊成0.52 mm)。

水平偏差調整方法:不需要計算調整量,只需將百分表安放在水平位置,直接看著表的數據變化,根據中心狀態圖和式(5)、式(6),用千斤頂或用螺栓頂支撐腳,使其左右移動來調整[4]中心偏差。

第三步,緊螺帽后,數據測量得徑向下偏差0.1 mm。繼續在支撐腳同時加墊片,再調整左右偏差。

裝復后驗收:垂直和水平中心偏差全為0,前支撐腳墊片2個,后支撐腳墊片3個,全程用時2.5 h左右。

5 結語

通過理論分析和現場的實際應用證明,聯軸器找中心分步組合法既能在分步測量和計算中準確地判斷誤差的大小和方向,又能在組合運用中精準地消除誤差,與傳統法相比,具有精度更高、操作方法更簡單、速度更快的特點,且在大、小型轉機聯軸器上都可以使用,具有很高的使用價值。

[1]邵和春,徐柏葉,盧永利.火電廠鍋爐檢修工藝[M].北京:中國電力出版社,2009.

[2]趙鴻逵.熱力設備檢修基礎工藝[M].北京:中國電力出版社,2007.

[3]電力行業職業技能鑒定指導中心.鍋爐輔機檢修(第二版)[M].北京:中國電力出版社,2008.

[4]郭延秋.大型火電機組檢修實用技術叢書鍋爐分冊[M].北京:中國電力出版社,2003.

(本文編輯:陸 瑩)

Research of Fractional Step-combination Method used in Large Rotating Machinery Coupling Alignment

CAI Wujun

(Zhejiang Zheneng Zhenhai Power Generation Co.,Ltd.,Ningbo Zhejiang 315208,China)

There are a large number of rotating machineries in power generating equipment and quick and accurate elimination of the misalignment of the coupling is not only beneficial to reduce repair time but improve the efficiency of maintenance work to reduce maintenance cost.The error of traditional method for coupling alignment of back wheel of small rotating machinery is small while it is big in back wheel coupling alignment of a large rotating machinery,which increases work load and makes high-standard operation procedure hard to finish.The fractional step-combination method of the coupling alignment makes up for this deficiency and plays an important role fast coupling alignment.

large rotating machinery;coupling alignment;fractional step-combination method;measurement and calculation

TM621.3

B

1007-1881(2015)11-0085-04

2015-09-17

蔡武軍(1980),男,助理工程師,技師,從事發電廠鍋爐檢修工作。