生產輔料超市的應用研究

□ 陶樹華 □ 張志英

同濟大學 機械與能源工程學院 上海 200092

生產中有很多物料是單一價值低,用量上損耗大,且經常影響庫存準確率,如果按照物料清單 (Bill of Material,BOM) 通 過 SAP (Systems Applications and Products in Data Processing)來控制,庫存準確率很低,經常發生物料短缺,影響工單完成。若采用超市模式管理物料的方式,生產人員就會自己按需去添加和取用物料。

物料超市的概念起源于美國的“超級市場”(Super Market),指的是人們獲取實際需求物品的購物場所。工廠內的物料超市是用來配合看板系統,存儲原材料、半成品和成品的指定區域,它的形式可以是貨架、箱體、地面空格等。根據物料加工形態的不同,可以分為入料超市和成品超市,它的優點就是取用快捷和補貨及時,物料的使用情況一目了然,避免缺貨和減少管理環節,因此可將該方式運用到輔料的周轉及使用中去。

輔料超市是以超市購物的方式引入生產物料的取用,生產人員按需自行前往輔料超市區域領用需要的物料,生產管理負責超市物料請購的申請。研究輔料超市的意義在于將較小的物料,對生產的影響降低到最低,不因某個小部件的缺失而影響整個生產計劃,具體內容按采購需求、訂購、補料的一個常規方式來研究,基本按照普通物料操作,但這些物料不計入主倉庫存,使成本控制及生產流程更加優化,既能提高生產效率,又能提升主倉庫存的準確率[1]。

1 N公司原有的生產物料使用問題

N公司具有小批量多產品的生產特點,其產品零部件眾多,物料中既有國內采購,也有國際采購,因此生產過程中經常遇到庫存的不準確及缺料狀況,使生產無法正常進行。較差的庫存準確率,每年都需要消耗較大的人力物力對倉庫進行盤點。

2013年,N公司對庫存準確率的要求是90%,由圖1可知,滿足庫存準確率還是比較低,由此也體現在及時供貨以及對生產率的影響等方面。2014年,N公司提高庫存準確率目標,要求達到92%,因此,在這年的年初對物料進行超市化輔料管理,以提升準確率。

▲圖1 2013庫存準確率

2 輔料超市的應用

2.1 輔料超市的概念

輔料超市是指在企業內部生產中,介于供應和消耗產品步驟之間的存儲零件的區域,其目的在于即使在生產中發生問題時仍能確保交付。

輔料超市不是貨倉,它只負責存儲一定時間消耗量的零部件。對于消耗大量原材料和輔料的工序,物料員需要定時補料給超市,所以從一定程度上來講,輔料超市只是由貨倉到生產線的過渡[2]。

2.1.1 輔料超市的作用

(1)供給下游工序生產所需要的零件。

(2)降低SAP系統控制的缺料風險,采用誰使用誰管理的有效方式。

(3)通過物料擺放在生產流程中所設置明確的位置,獲得對庫存的目視化管理,可以及時發現生產過程中的問題。

2.1.2 超市容量的主要影響因素

(1)供應商的因素。主要是供應商的流程,包括供貨穩定性、補貨時間、運送批量等。

(2)客戶因素。包括需求的頻次及批量、需求的波動、必須的交付等。當一條生產線生產一種或幾種相近的產品,甚至生產不同的產品,需要相同的零件就會要求高效、快速地把物料配送到生產線的工位處。因此超市在設計時,應該首先按各條生產線來規劃區域,然后按照每條生產線上的產品BOM來確定生產超市上的貨架物料,使物料擺放在超市貨架上井然有序,以便換型時能將物料高效、快速地配送到生產線[3]。

2.2 輔料超市實施

2.2.1 輔料的定義

在N公司內,按自身實際需求制定并確定輔料的方式如下。

(1)單價在10元以下。

(2)去年一年沒有銷售記錄 (銷售件不能定義成輔料)。

(3)年費用在50 000元以下。

(4)輔料作生產費用,計入生產成本,由生產驅動而不是計劃員通過SAP系統來驅動需求。

(5)所有定義的輔料必須以件、個為單位,其它不能直接領取(要進行裁剪或其它間接處理)的以長度或質量為計量單位的物料不適用(整卷、整套例外)。

2.2.2 輔料訂購

輔料的訂購由生產部門自己申請,以達到誰使用誰申請的快捷方式。

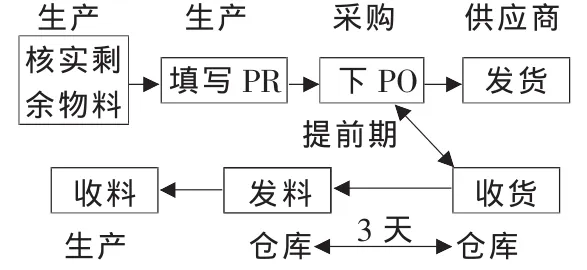

由圖2看出,生產按需填寫PR(Purchase Request)采購申請單,經生產部門領導批準后提交由采 購 下 達 PO(Purchase Order)采購訂單、供應商、倉庫各環節的流程,完成補料動作。

訂購量一般按月的消耗,或以供應商的最小起定量的倍數來確定,每次訂購量 ≥月用量×定貨周期≥ (起訂量 ×n)× 定貨周期,起訂量倍數 n=1,2,3,…。

▲圖2 訂料流程

2.3 輔料的取用和補足

2.3.1 取用

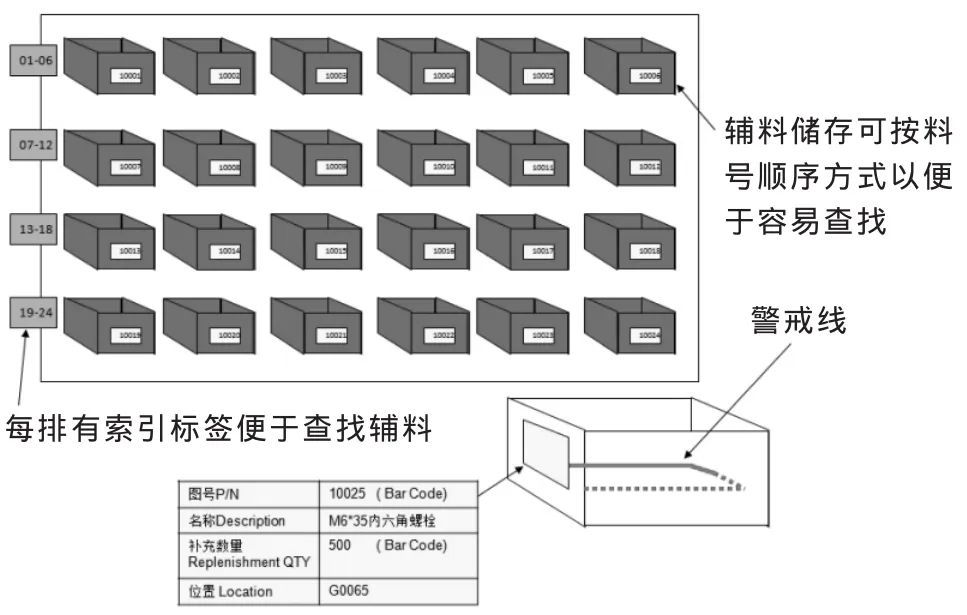

(1)輔料超市使用單箱設定警戒線方式進行補料,在生產區域建立一個開放式的輔料超市,將所有生產線需要的輔料安置在超市。

(2)輔料超市的輔料盒應使用一種不同于一般看板材料的料盒或其它任何料盒,輔料超市的料盒不允許移動到任何輔料超市以外的地方。

(3)不同車間,按不同使用物料的特性,分別設置輔料中心。

(4)生產線作業員根據需要從輔料超市獲取輔料至作業區域,可將需要的輔料盛于生產線上的料盒,該料盒顏色可與輔料超市上的顏色一致,便于識別。

(5)生產線取用數量不應大于一個星期的用量,以保證其它生產線使用的需求。

2.3.2 補足

(1)輔料補充數量是根據該輔料的使用量和最小包裝量來定的,補充數量應采用最小包裝量的倍數,便于上架補料。

(2)車間發料人員負責定期巡視輔料超市,發現輔料庫存低于警戒線時,負責提出輔料采購申請。

(3)采購員見到輔料采購申請后進行輔料采購。

(4)倉庫將接收的輔料通知生產部門領取。

(5)生產現場發料人員將輔料補充在缺貨庫位,多余輔料存放備用。

(6)車間主管負責對輔料超市的日常維護和檢查工作。

(7)如發生新增或減少輔料種類,由產品線計劃員、工藝工程師根據工程更改和實際生產情況,提出新增輔料料盒或申請輔料報廢。

2.3.3 應用

圖3顯示輔料料盒的設定可在料盒內粘貼標識警戒線,一般一個料盒可滿足2~3周內的用量,如用量較快,應選擇適當大小的料盒。當使用到警戒線時,及時給予補料。每個料盒都貼有標簽,內容包含物料號、物料名稱、存儲位置(可定位到層號),方便識別和維護。同時,一張匯聚所有輔料的清單張貼在輔料區域,供取用及補料人員讀取位置信息。

3 應用結果分析

通過輔料超市的設定,將超市布局在各生產線的中心位置,這樣各產品都以最近的距離取用物料[4]。

將一些低價值、發料困難、消耗多的物料在實施輔料超市后,對生產系統的庫存準確率有著明顯提高。車間自主管理的輔料超市,在定期檢查、日常維護的情況下,生產物料基本沒有斷料情況,使生產線的效率有所提高。

在SAP系統中,面對系統的限制,采用生產自主管理的物料方式,有效解決系統之外的問題,既滿足流程規范,也具有靈活的應變能力[5]。

▲圖3 料盒與布局

▲圖4 2014庫存準確率

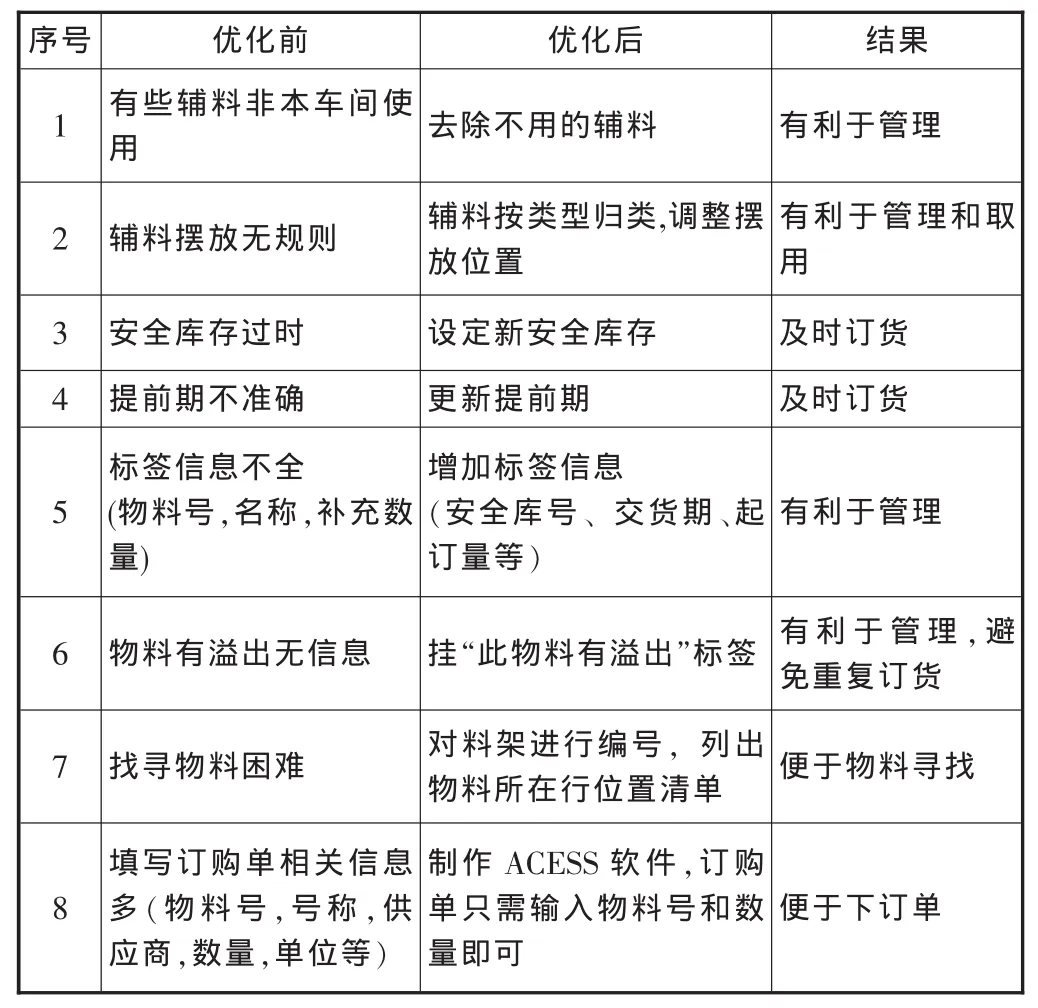

表1 優化對比

圖4所示的2014年庫存準確率目標值為92%,在1~8月的實際情況,其中,1~2月是改進方法的摸索階段,未達到目標值;3~8月數值均達到92%的目標值。由此可見,優化措施是有效的,優化前后對比見表1。

4 結論

經過各部門的努力,以生產為主導,進行輔料超市的運行后,可以看出價值較小的物料可以便捷到達生產線,保證生產線不會有缺料現象。N公司的客戶訂單提高,交貨及時。

持續改進是企業不斷進步的基礎,是創造價值的基本體現。通過對企業內部流程的調整,生產方式的小改變,可以幫助企業發揮最大的潛能,滿足企業面對日益多變的市場需求,在競爭激烈的市場內贏得客戶的認可。

[1] 黃波.F公司混線生產的零部件庫存控制研究 [D].北京:北京交通大學,2007.

[2] 劉俊.生產線改進研究 [D].廣州:廣州大學,2013.

[3] 楊國華.基于精益生產的看板控制研究 [D].長沙:中南大學,2011.

[4] 趙皎云,陳偉.生產現場的物料管理——生產物流與物料管理[J].物流技術與應用,2008,13(12):56-60.

[5] Daryl Powell,Erlend Alfnes,Jan Ola Strandhagen,et al.The Concurrent Application of Lean Production and ERP:Towards an ERP-based Lean Implementation Process[J].Computers in Industry,2013,64(3):324-335.