交通通信系統耦合散熱方式的仿真研究*

曹 艷 賀新橋 彭玉成

(武漢職業技術學院電子信息工程學院1) 武漢 430074) (國網湖南省電力公司東江水力發電廠2) 郴州 423403)(華中科技大學能源與動力工程學院3) 武漢 430074)

0 引 言

隨著城市以及城際交通量的快速增長,交通通信系統往大型化和集中化發展.這些通信系統應用了大量的電子設備,導致機房中機柜間以及機柜內的散熱問題.

從發表的文獻看,一般采用3類方式解決這些機柜的散熱問題.第一類是在通信機房中布置空調,在機柜上開通風孔和加裝風扇,組織合理的氣流,使得機房內及機柜的空氣產生循環[1-2];第二類是通過水冷,采用強制對流換熱的方式對機柜內的散熱電子元件進行降溫[3];第三類是采用熱管的方式進行換熱[4].第一類方式可以采用數值仿真的方法進行模擬和優化,第二類方式涉及到多物理場、熱固耦合等問題,第三類方式因熱管內部存在多尺度結構和復雜的物理問題,這兩類問題綜合數值仿真的文獻較少,多是對該類應用的介紹或實驗研究[5-6].

本文對第二類散熱方式進行了綜合數值仿真,考慮了流體溫度場、結構體溫度場、熱空氣流場、冷卻水流場等,用螺旋形散熱管在冷卻水和熱空氣間進行換熱,因此通信機柜內部空間與外界隔開,避免灰塵進入機柜內部,提高系統運行的可靠性和易于維護,同時還可以屏蔽部分噪聲,起到絕塵和降噪的作用.

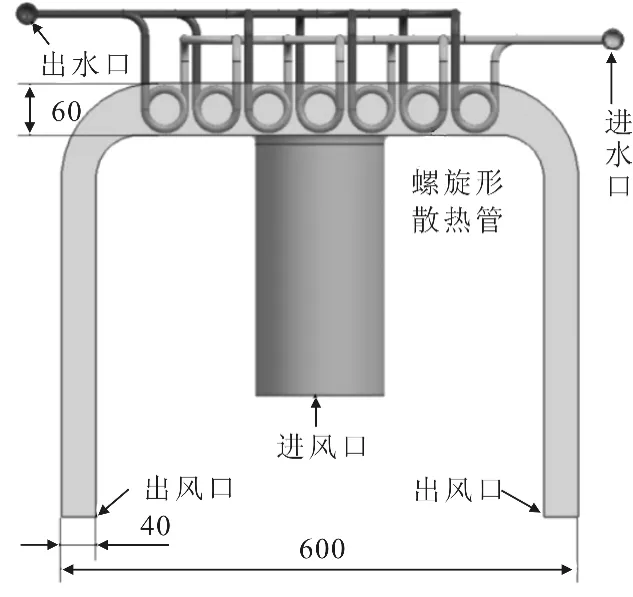

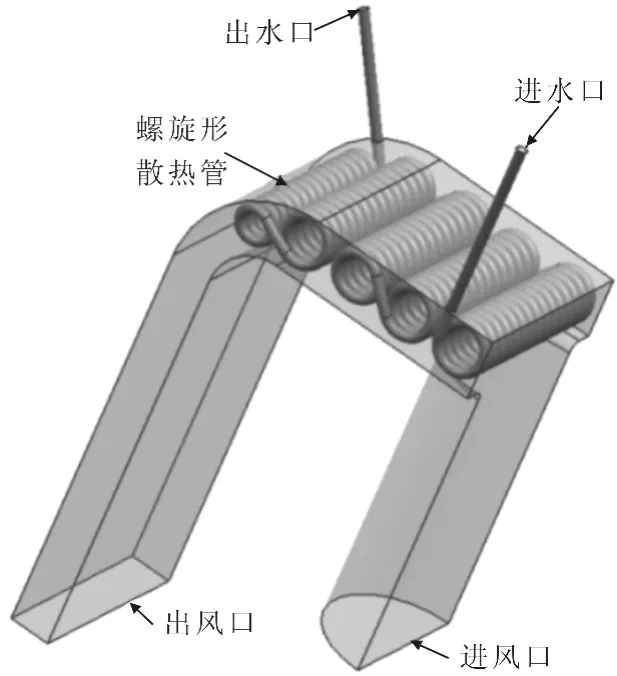

1 幾何模型與網格

本文研究了2個模型,見圖1~2,2幅圖中標出了冷卻水的進口和出口、螺旋形散熱管、熱空氣的進口和出口等,其中模型II設計為對稱結構,因此圖2中的模型僅為一半.設計成螺旋線圈的目的是便于纏繞與制作.螺旋形散熱管布置在一個長寬高分別為600,200(垂直于紙面的深度),60mm的長方體內,這樣設計的目的是組成一個標準的散熱單元,可以直接插入機柜內.其他的主要尺寸為:散熱管的內徑9mm、外徑10mm,進風口的直徑是150mm.模型I中包含7個螺旋線圈,每個線圈約纏繞10圈,并獨立供水.模型II中共包含10個螺旋線圈(圖2中僅顯示一半),每個約纏繞14圈,每5個螺旋線圈1個進水口.

圖1 模型I

圖2 模型II

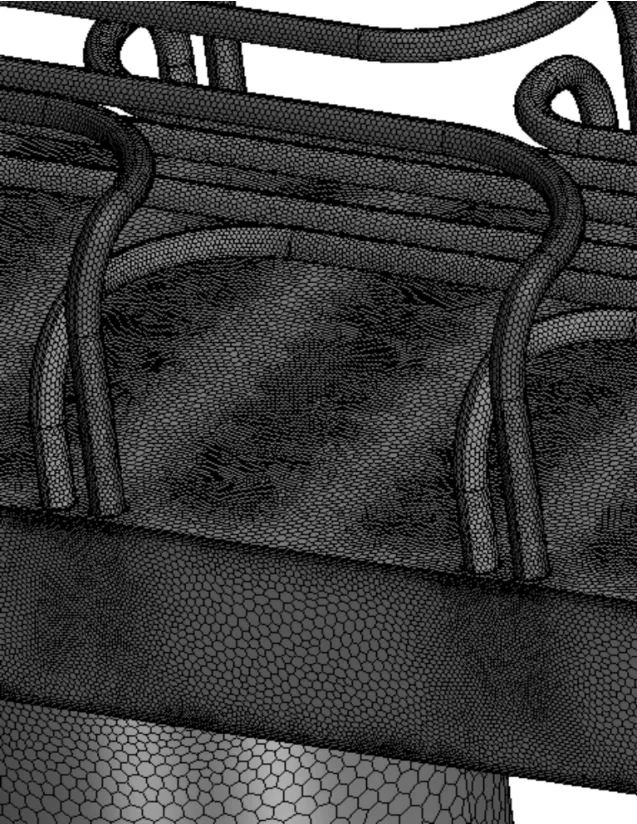

為了盡量減小進口和出口邊界對計算的影響,在劃分網格時,將空氣和水的進、出口均向外延伸了一定距離.在實際中,出風口可以根據需求設計成百葉窗等形式,實現諸如擺風等功能.2個模型中,在冷卻水和熱空氣形成的計算域內以及散熱管形成的結構域內均生成了多面體網格,在冷卻水和熱空氣形成的計算域內均在壁面生成了3層棱柱體網格.圖3中為模型I對應的局部網格,單元總數約440萬,內部面總數約2 300萬,邊界總數約93萬,頂點總數約1 740萬,圖4中為模型II的局部網格,單元總數約157萬,內部面總數約765萬,邊界總數約為48萬,頂點總數約570萬.

2 仿真結果與分析

在仿真計算時流體域均選用SSTk-ω模型,流體域的進口設置為速度邊界,出口為壓力邊界,壁面均絕熱,空氣為理想氣體,固體傳熱介質為銅.冷卻水的進口溫度為293K,熱空氣進口的溫度為320K.

圖3 模型I對應的網格

為直觀的說明散熱器性能,本文中沒有給出計算域內速度、溫度等的云圖,而是直接給出統計結果.

先引入3個公式分別計算流體的熱功率、驅動功率和冷卻水的揚程損失.

式中:c為流體的比熱容;qm是質量流量;Δt是溫度差;p1,p2分別為流體計算域進、出口的平均總壓;qV1和qV2分別為進出口的體積流量;ρ為流體密度;g為重力加速度;H為冷卻水的揚程損失,m,是以水柱高度衡量壓力損失,為驅動泵選型做參考.

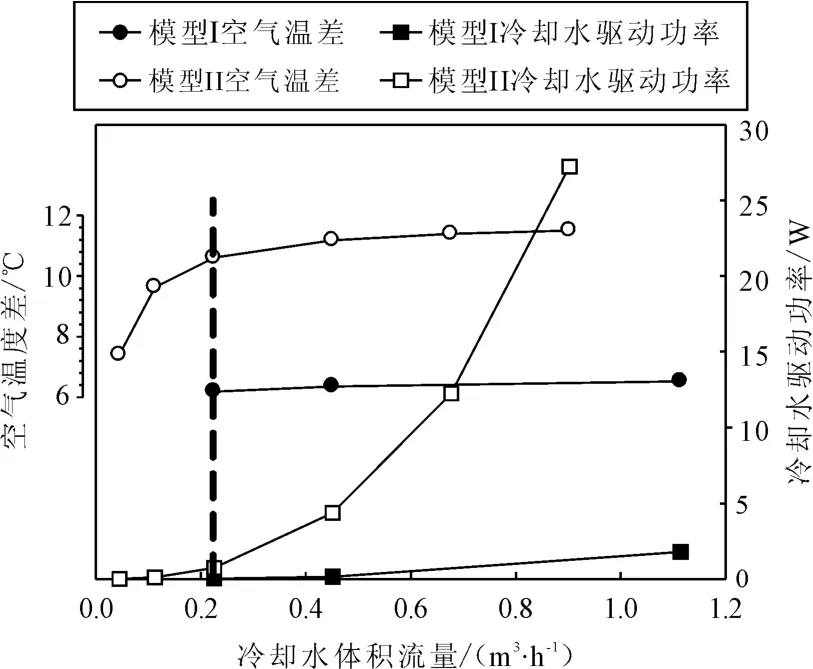

圖5中顯示了在不同進水流量下,熱空氣進口速度為5m/s時,模型I和模型II的熱空氣進、出口溫差和冷卻水的驅動功率(按式計算)對比.可以發現:(1)模型I中的空氣域進、出口溫差基本保持不變,說明即使再增加水量,溫差也不會有大幅度變化,而且溫差比模型II的溫差要小的多;(2)模型II的溫差在開始迅速增加,但當流量在0.225m3/h(圖中豎虛線位置)之后趨于平緩;(3)模型I和模型II的冷卻水驅動功率隨水量增加而增加,但模型II增加較快.

此外,模型I和模型II的空氣驅動功率基本保持不變,分別約為3W和13.4W.因此,從能耗方面,不論是冷卻水還是熱空氣的驅動功率,模型I均優于模型II,但模型I溫差小,在實際中可能達不到降溫的目的,而且模型復雜,制造難度較大.從另外一個角度,當模型II的冷卻水流量在0.225m3/h時,冷卻水的驅動功率只有0.75W,而溫差有10.6℃,比所計算的最大流量(0.9 m3/h)僅小約0.9℃.

圖5 模型I和模型II熱空氣溫差、冷卻水驅動功率對比

圖6 空氣和冷卻水熱功率、冷卻水揚程損失

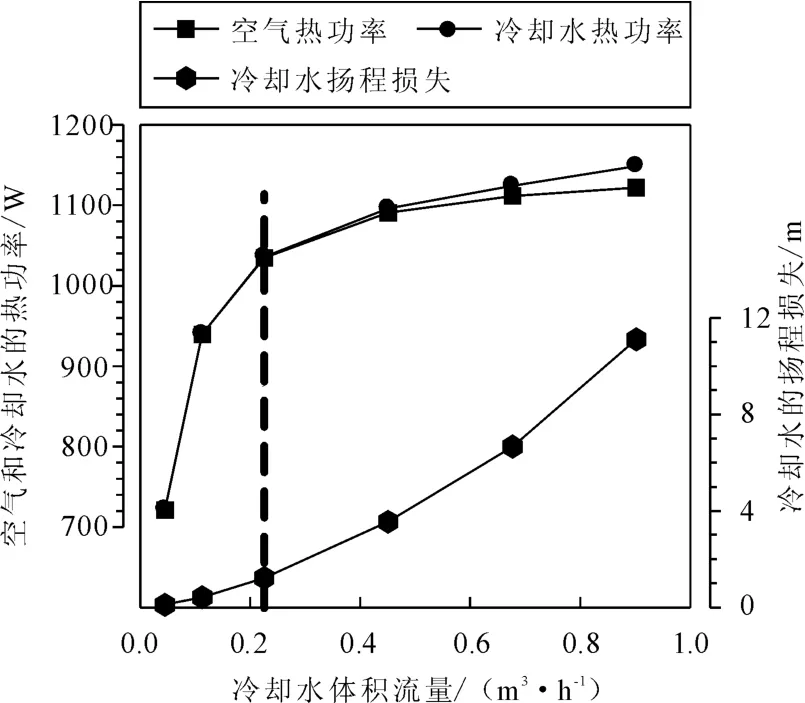

圖6 中顯示了模型II不同冷卻水流量下,空氣和冷卻水的熱功率(按式計算)以及冷卻水的揚程損失(按式計算).按能量守恒的觀點,空氣的熱功率和冷卻水的熱功率應該是相同的,但從計算結果看,冷卻水的熱功率稍微高一點,這可能是流體與壁面摩擦產生的熱量傳遞給冷卻水所致.空氣熱功率反應了降溫和散熱能力,因此是越大越好,但會消耗更多的能量.圖6中豎虛線的位置之后空氣熱功率增加的速度變緩,而此處的冷卻水揚程損失僅為1.2m,此后揚程損失迅速增加.

結合圖5~6,在供水量為0.225m3/h時(兩圖中豎虛線位置),熱空氣溫差和熱功率均有較好的表現,而且此時消耗的能量也是較小的,冷卻水的驅動功率只有0.75W,因此可以認為該流量綜合較優.

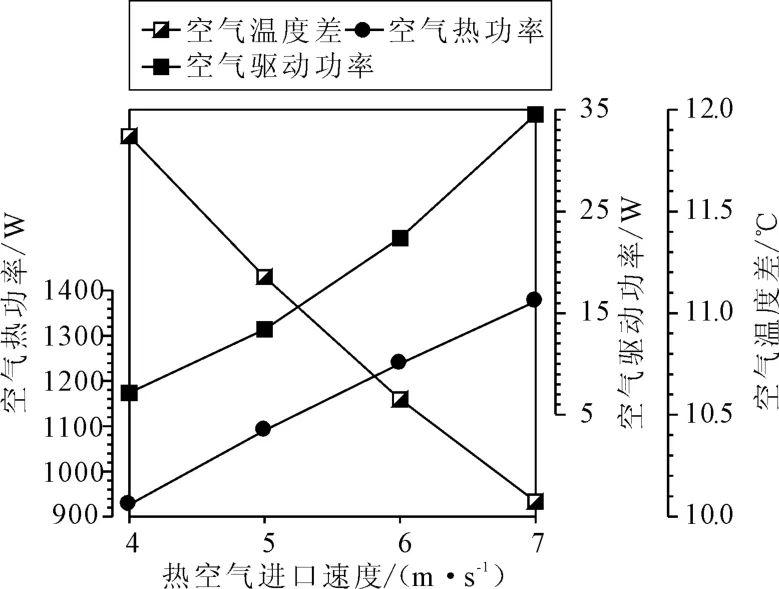

圖7中顯示了模型II的冷卻水流量在0.45 m3/h時,不同的熱空氣進口速度時的熱功率、驅動功率和空氣溫差的對比.可以看到熱功率和驅動功率都隨進口速度增加,熱功率增加較慢,而驅動功率增加較快,但溫差隨進口速度增加而下降.因此,在實際應用中,也存在合理的進口速度選擇問題.

圖7 不同空氣進速情況下,模型II中空氣溫差、熱功率、驅動功率

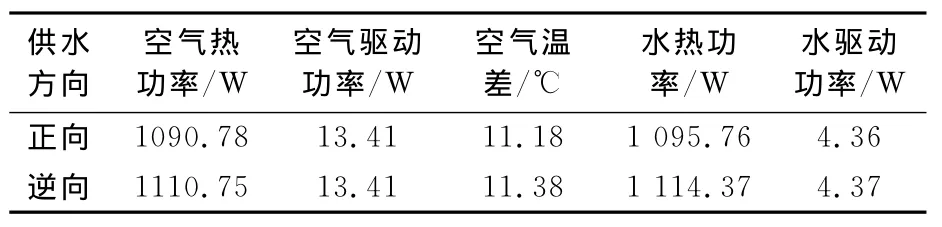

本文還計算了與圖2所示反向的供水方式,水流的總方向是逆氣流而行,表1中列出了當供水量0.45m3/h,空氣進口速度為5m/s時,正向和逆向供水的散熱性能.可以發現,逆向供水時的熱空氣溫差和熱功率均大于正向供水,而驅動功率等能耗則基本相同,因此逆向供水的散熱性能優于正向供水.

表1 正向和逆向供水的散熱性能

3 結 論

1)模型I在能耗特性上優于模型II,但管路布置復雜,且因螺旋線個數和螺旋圈數均小于模型II,因此散熱降溫效果不如模型II.

2)模型II隨冷卻水量的增加,冷卻水驅動功率迅速增加,而實際的降溫效果和空氣熱功率趨于平緩;在風量增加的情況下,溫差呈下降的趨勢,但空氣熱功率和驅動功率增加,而且驅動功率增加速度較快;,因此可以選擇合適的供水量和通風量,達到綜合最佳的效果;該結論也說明,對散熱方式和效果進行仿真研究是非常有必要的.

3)模型II在逆向供水的情況下,降溫散熱效果略優于順向供水.

4)本文給出了散熱器的驅動功率特性以及揚程損失等特性,有利于風扇和驅動泵的選型.

進一步的工作:(1)考慮減小換熱管的直徑、增加螺旋圈個數等以增加換熱面積,進一步降低熱空氣的出口溫度;(2)對螺旋線圈采用組合式供水方式,使得綜合效果最佳;(3)結合翅片散熱,并比較優缺點;(4)考慮機柜內部的散熱元件、對流風扇等,進行綜合仿真研究.

[1]沈向陽,陳嘉澍,卓獻榮,等.數據機房冷區內氣流組織的優化[J].流體機械,2014(3):71-75+31.

[2]張 量,許 鵬.數據中心地板送風和IT設備機柜散熱的CFD模擬方法總結和比較[J].建筑節能,2014(1):38-42.

[3]張繼英.高熱密度水冷機柜制冷系統的方案設計與應用[J].制冷與空調,2011(2):84-87.

[4]趙 芳,何德輝,林浩斌.熱管換熱器在機房機柜散熱中的應用[J].潔凈與空調技術,2013(1):52-54.

[5]蔣賢國.高熱密度服務器機柜液冷系統的分析和實驗研究[D].北京:北京工業大學,2012.

[6]周 峰,田 昕,馬國遠.IDC機房用熱管換熱器節能特性試驗研究[J].土木建筑與環境工程,2011(1):111-117.