耦聯劑-水泥乳化瀝青混合料的成型方法及抗壓強度研究*

李元元 李闖民 劉 安

(長沙理工大學交通運輸工程學院 長沙 410004)

0 引 言

路面工程中運用最多的2種材料即為瀝青混凝土和水泥混凝土,兩者各有優缺點,瀝青混凝土高溫變軟、施工過程污染環境,水泥混凝土接縫不易布置.水泥乳化瀝青混合料的提出,得益了兩者性能的優點,早期強度高、開放交通快,且施工方便、快捷、全時.但水泥乳化瀝青的膠凝材料包括有機的乳化瀝青和無機的水泥[1],如何保證2種膠凝材料之間,以及膠凝材料與集料的良好粘附至關重要.研究表明[2],良好的膠凝材料-集料界面結構,能夠改善水泥乳化瀝青混凝土的路用性能.界面改性劑耦聯劑,其分子存在親無機和親有機兩種基團[3],耦聯劑的添加能夠在集料、礦粉和水泥凈漿表面形成一層偶聯層[4-8],使其表面“有機化”,增強親油性,降低親水性[9-10],從而增強與有機高分子(乳化瀝青)的黏結.

文中分別采用常溫和高溫養生48h的馬歇爾試件的馬歇爾穩定度試驗評定水泥乳化瀝青混合料的早期和后期馬歇爾力學性能,并測定常溫養生7d的旋轉壓實試件的單軸抗壓強度.通過正交試驗方法,分析耦聯劑用量、瀝青用量及水泥摻量對馬歇爾試件早期、后期馬歇爾力學指標以及旋轉壓實成型試件(常溫7d養生)的單軸抗壓強度的影響情況,重點分析耦聯劑用量的影響.對比馬歇爾試驗和單軸抗壓強度試驗結果,綜合考慮混合料的高溫、低溫性能及經濟性,推薦添加耦聯劑的水泥乳化瀝青混合料的原材料(耦聯劑、乳化瀝青及水泥)的適宜摻量.并對比旋轉壓實1次成型試件和2次擊實成型馬歇爾試件的空隙率,驗證2次擊實能否使試件更加密實.從而確定添加耦聯劑的水泥乳化瀝青混合料原材料的適宜摻量和馬歇爾試驗力學參數和單軸抗壓強度的變化規律,并確定是否有必要采用2次擊實成型.

1 原材料及原材料試驗

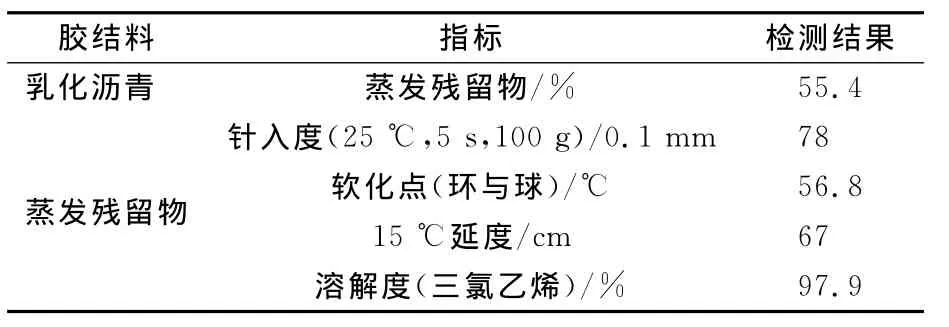

試驗用耦聯劑為KH-550硅烷耦聯劑.乳化瀝青為陽離子乳化瀝青,依據JTG E20-2011 T0658試驗確定為慢裂型.乳化瀝青(或蒸發殘留物)技術指標見表1.由于火山灰水泥與普通硅酸鹽水泥相比,不利于乳化瀝青的破乳[11],本次選用普通硅酸鹽水泥,初凝時間140min.集料的技術指標均符合規范要求,則不一一列舉.

表1 膠結料技術指標

2 配合比下交試驗設計

集料共分為9.5~19,4.75~9.5mm和0~4.75mm 3檔,配合比為9.5~19mm∶4.75~9.5mm∶0~4.75mm∶礦粉=23∶27∶48∶2,合成級配見表2.乳化瀝青、水泥及耦聯劑的用量選擇4個水平,實驗方案采用正交法設計,見表3.表3中的百分比均為與集料總質量的比值,乳化瀝青油石比為瀝青乳液(包括乳液中的水)與集料總質量的比值,表中的耦聯劑實際為m(耦聯劑)∶m(水)=1∶3的耦聯劑水溶液.

表2 礦料合成級配

表3 正交試驗設計L16(43)

3 拌和、擊實與養生

為保證混合料充分拌和,特制定混合料拌和步驟:將礦料投入拌和機干拌60s;然后加入水泥和礦粉,拌和60s,防止粉狀的水泥和礦粉遇液體的瀝青和耦聯劑后成漿不易分散;最后加入乳化瀝青和耦聯劑拌和60s;總體拌和時間共180s.

乳化瀝青混合料需經過瀝青破乳與水分離、瀝青與集料粘附和水分蒸發的過程,在此過程需經過交通荷載的補充壓實和自然環境作用,形成最終強度.為了模擬該過程,特將馬歇爾試件雙面75次擊實過程分2次完成,即先雙面擊實50次,養生4h后再擊實剩余25次.2次擊實時間間隔選擇4h,主要是考慮到水泥的初凝時間.本次試驗用水泥為普通硅酸鹽水泥,試驗確定初凝時間為140min,為防止將已經形成初期強度的水泥石再次擊碎,2次擊實間隔時間理論上應小于初凝時間,但是試驗過程發現僅間隔2h擊實時確實仍有較多液體流出,擊實效果不佳,故綜合考慮將2次擊實時間間隔設定為4h.

馬歇爾試件養生分為2種方式:常溫養生;高溫養生.每組試驗成型6個試件,3個用于常溫養生,3個用于高溫養生.常溫養生將試件至于25℃室溫,模內養生24h后脫模,模外繼續養生24 h;由于環境溫度高于60℃后,將會阻礙水泥的水化過程[12],本次試驗將高溫養護溫度設定為60℃,模內養生47~48h后脫模,冷卻至室溫.

用于測定單軸抗壓強度的試件,采用旋轉壓實儀成型100mm×100mm的圓柱體試件,每組混合料成型3個試件,旋壓次數100次,1次旋壓完成.模內常溫養生1d,模外常溫養生6d.

4 馬歇爾力學指標及空隙率分析

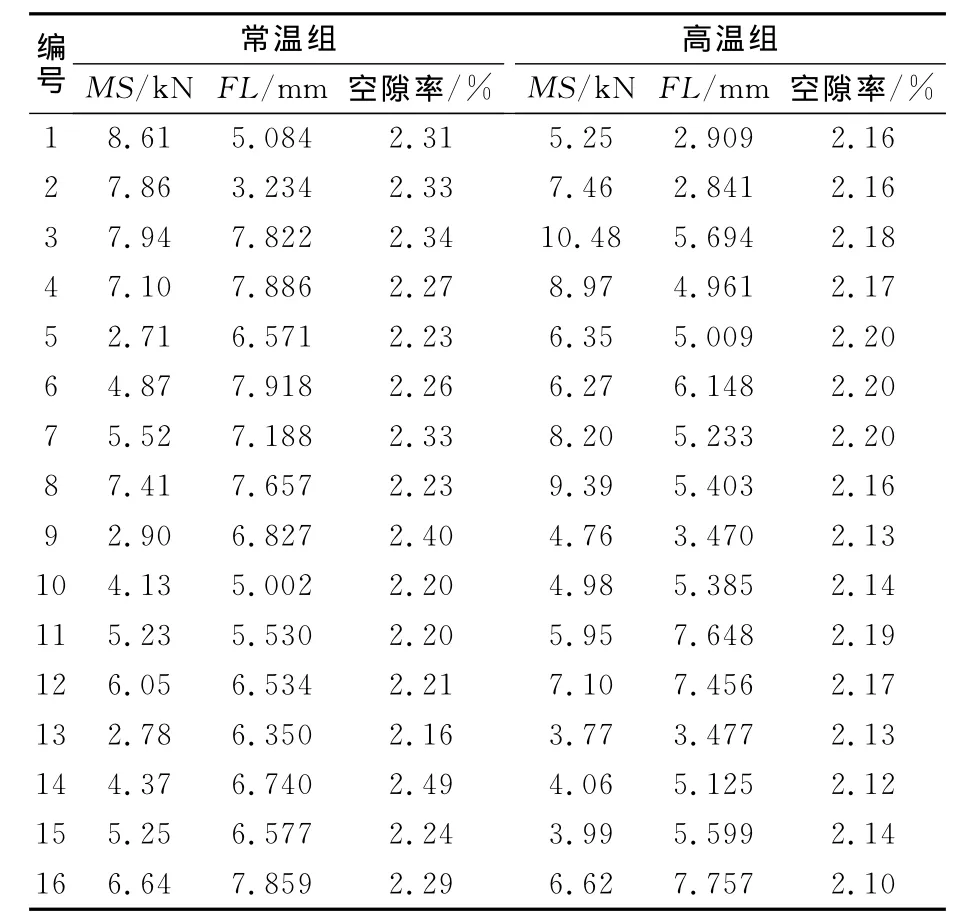

按照JTG E20-2011T0709的方法進行馬歇爾實驗,其中常溫組試驗溫度為25℃,高溫組試驗溫度為60℃,馬歇爾試驗結果見表4.馬歇爾試件空隙率采用表干法測得.常溫組試件主要用于確定水泥乳化瀝青混合料早期性能,高溫組試件主要用于模擬混合料鋪筑于現場后,經過近一個月的自然環境、車輛補充壓實作用,內部水分基本散失、混合料呈密實狀態,定義為后期性能.

計算各因素的極差,結果見表5.繪制乳化瀝青用量、水泥摻量和耦聯劑用量與馬歇爾力學參數和空隙率的關系圖,見圖1~6.

表5的極差數據知,對常溫組馬歇爾試件的MS,FL和空隙率影響最大的因素分別為乳化瀝青用量、水泥摻量和耦聯劑用量;對高溫組馬歇爾試件的MS,FL和空隙率影響最大的因素分別為乳化瀝青用量、水泥摻量和乳化瀝青用量.

表4 常溫及高溫組馬歇爾力學指標及空隙率

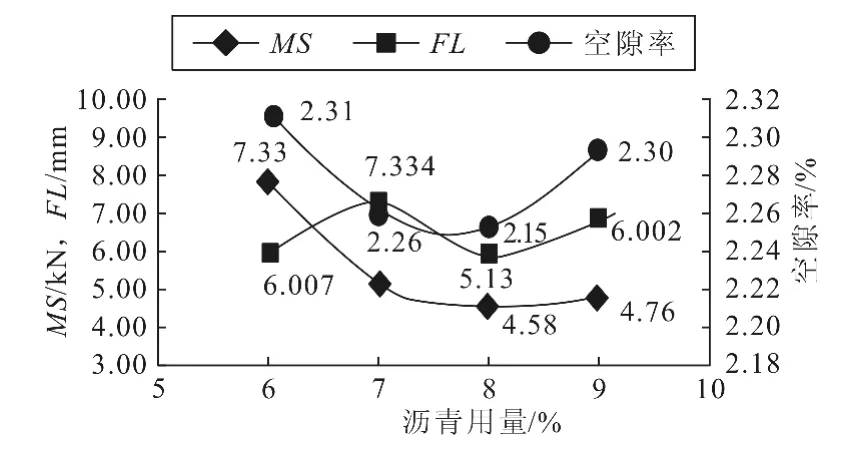

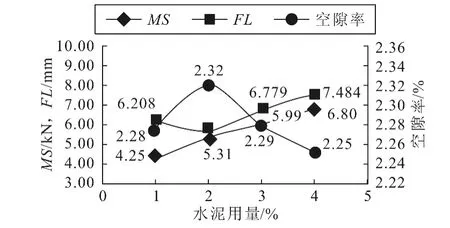

圖1 乳化瀝青用量對馬歇爾力學參數和空隙率的影響(常溫)

由圖1可見,隨著乳化瀝青含量的增加,MS穩定度呈降低趨勢,降幅較大,8%乳化瀝青含量與6%相比,降低41.9%.原因是隨著乳化瀝青的增加導致試件含水率增大、自由瀝青含量增加,經48h常溫養生后仍有較多水分殘留,影響了試件早期強度的形成.但8%乳化瀝青含量對應的最小MS也比規范推薦值3kN[13]要大,6%對應的最大MS超過了推薦值2倍,表明此時已有足夠的強度予以開放交通.而FL受乳化瀝青用量的影響較小,僅有小幅增大,在5.973~7.334mm變化.空隙率隨乳化瀝青用量的影響也較小,最大值與最小值僅相差0.06%.

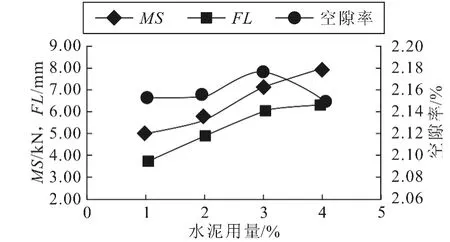

圖2 水泥摻量對馬歇爾力學參數和空隙率的影響(常溫)

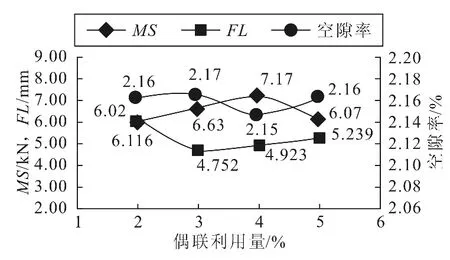

圖3 耦聯劑用量對馬歇爾力學參數和空隙率的影響(常溫)

由圖2可見,隨著水泥摻量的增加MS單調遞增,4%的水泥摻量與1%用量相比MS增長60%,表明水泥的添加對乳化瀝青混合料早期強度的提高有著絕對的優勢,試件早期MS均遠大于3kN,平均每添加1%的水泥MS增大約0.85 kN.空隙率隨水泥摻量的變化,差異不大,最大值與最小值僅相差0.07%.同時由表5知對常溫試件FL影響最大的因素為水泥摻量,水泥摻量的變化使得流值最大值與最小值相差1.76mm,相差不大,說明水泥乳化瀝青混合料常溫組FL的變化均不顯著.

表5 正交試驗MS,FL和空隙率影響因素的極差

由圖3可見,隨著耦聯劑用量的而增大,MS呈降低趨勢,原因是常溫養生試件48h后進行馬歇爾穩定度試驗時,試件內部的水分并沒有散失完全,耦聯劑的添加增加了總的液體含量,故對試件早期強度的提高沒有明顯優勢.隨著耦聯劑用量的變化FL和空隙率的變化不顯著,最大值最小值分別相差僅為1.435mm,0.13%.雖然圖中看起來空隙的波動較大,原因是空隙率坐標Y軸的分度值很小,為0.02%,所以很小的變化反映在圖上就較明顯.

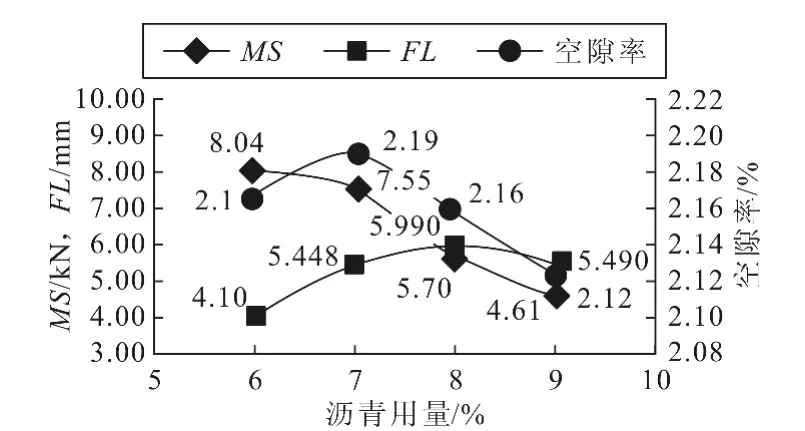

由圖1~6的空隙率數據,可見圖1~3的常溫組空隙率范圍(平均值2.28%)分別為2.25%~2.31%,2.25%~2.32%和2.24%~2.37%,圖4~6的高溫組空隙率范圍(平均值2.16%)分別為2.12%~2.17%,2.15%~2.18%和2.15%~2.17%,空隙率都不大,且試件密實,空隙較穩定、波動不大,說明采用2次擊實的方法能夠確保混合料成密實狀態.且常溫組試件空隙率均大于高溫組試件空隙率,平均值相差0.12%,原因是高溫養生的試件,在第1次與第2次擊實的間隔時間內,高溫養生的時間水分散失更多,2次擊實后也更密實.

綜合以上分析結果,考慮到瀝青混合料的高溫穩定性、低溫性能及疲勞性能、經濟性,推薦瀝青用量為7~8%,水泥摻量為2~3%;耦聯劑用量為4%.

圖4 乳化瀝青用量對馬歇爾力學參數和空隙率的影響(高溫)

圖5 水泥摻量對馬歇爾力學參數和空隙率的影響(高溫)

圖6 耦聯劑用量對馬歇爾力學參數和空隙率的影響(高溫)

5 單軸抗壓強度及空隙率分析

進行單軸試驗的目的是,驗證耦聯劑的添加對水泥乳化瀝青混合料7d單軸抗壓強度的影響;并驗證2次擊實成型試件與1次旋壓成型試件的空隙率情況有無差異,從而確定有無必要采用2次擊實方法;最后以單軸抗壓強度為目標,推薦最優配合比方案,與馬歇爾試驗確定的最優方案進行比較,最總確定添加耦聯劑的水泥乳化瀝青混合料配合比設計方案.

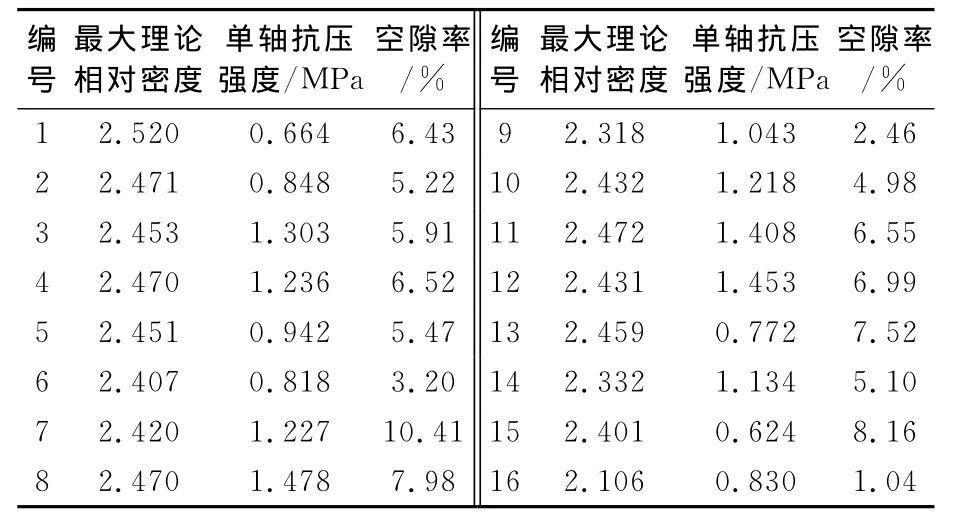

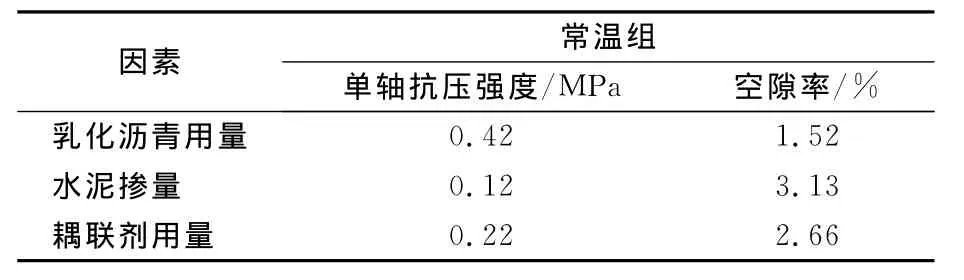

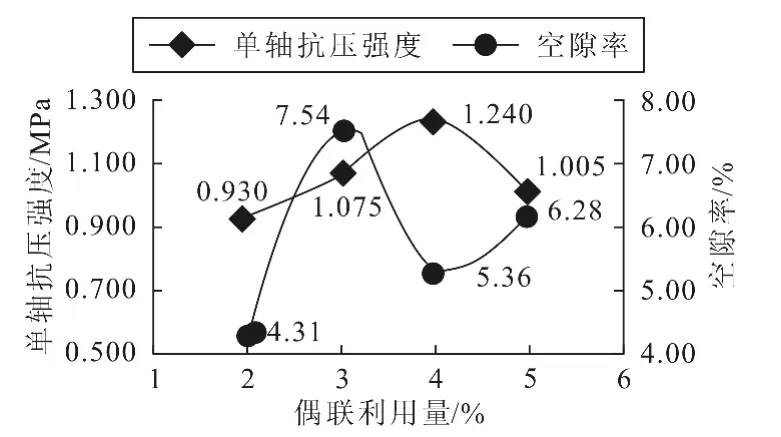

單軸抗壓強度試驗,按照JTG E20-2011 T0713的方法,20℃下以2mm/min的加載速率測定單軸抗壓強度,試驗結果見表6.各因素的極差見表7.繪制各影響因素與單軸抗壓強度和空隙率關系圖,見圖7~9.

表6 旋轉壓實成型試件空隙率及單軸抗壓強度

表7 正交試驗單軸抗壓強度和空隙率影響因素極差

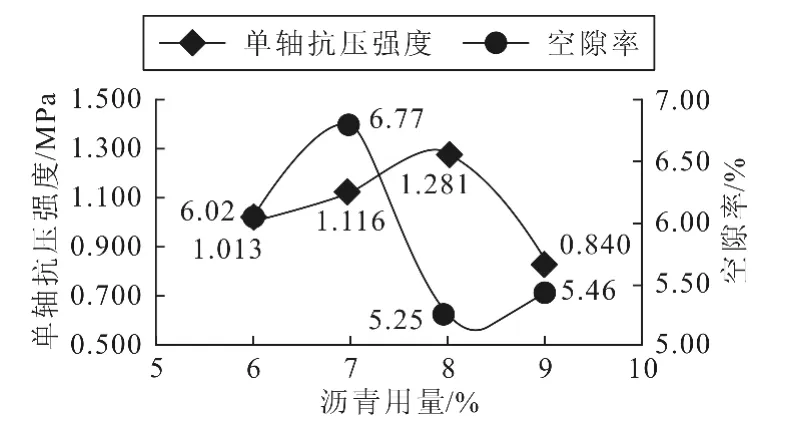

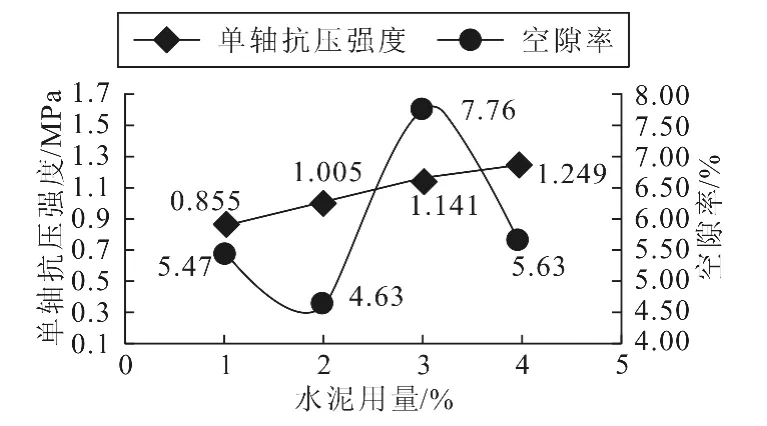

表7極差數據知,對旋轉壓實成型試件的單軸抗壓強度、空隙率影響最大的因素分別為乳化瀝青用量、水泥摻量.

圖7 乳化瀝青用量對旋壓成型試件的單軸抗壓強度和空隙率影響

圖8 水泥摻量對旋壓成型試件的單軸抗壓強度和空隙率影響

由圖7~9知,旋轉壓實依次成型的試件空隙率均較大,平均值為5.87%,而采用二次擊實的馬歇爾試件常溫組和高溫組空隙率平均值分別為2.28%,2.16%.原因是,與2次擊實方法相比,旋

轉壓實成型試件內部人殘留有較多水分,待水分散失后,則表現為殘余空隙較大.表明,采用2次擊實能夠較好的模擬混合料鋪筑現場后的水分散失過程中仍接受車輛的補充壓實過程.

總結單軸抗壓強度試驗,推薦添加耦聯劑的水泥乳化瀝青混合料原材料適宜摻量為:乳化瀝青7%~8%,水泥2%~3%,耦聯劑水溶液為4%,此方案與馬歇爾試驗確定的適宜摻量一致.

圖9 耦聯劑用量對旋壓成型試件的單軸抗壓強度和空隙率影響

6 結 論

1)隨著耦聯劑用量的而增大,常溫組馬歇爾試件MS呈降低趨勢,原因是常溫養生試件48h后進行馬歇爾穩定度試驗時,試件內部的水分并沒有散失完全,耦聯劑的添加增加了總的液體含量,故對試件早期強度的提高沒有明顯優勢.

2)高溫組常溫組馬歇爾試件MS均在6kN以上,耦聯劑含量在2~4%范圍內時,MS呈增大趨勢,4%對應的MS比2%增加19.1%,當用量大于4%后,MS則開始降低.

3)常溫組馬歇爾試件空隙率均大于高溫組,平均值相差0.12%,原因是高溫養生的試件,在第1次與第2次擊實的間隔時間內,高溫養生的時間水分散失更多,2次擊實后也更密實.

4)隨著耦聯劑用量的增加,同高溫組的MS趨勢相同,單軸抗壓強度呈先增大后降低的趨勢,原因為適量的耦聯劑用量,能夠改善有機膠結料瀝青同無機膠結料和集料的界面接觸條件,增強了單軸抗壓強度;過量的耦聯劑在混合料內部發生了凝聚現象,隨著乳化瀝青的破乳,凝聚物吸水膨脹,導致抗壓強度降低.

5)與2次擊實方法相比,旋轉壓實成型試件內部人殘留有較多水分,待水分散失后,則表現為殘余空隙較大.表明采用2次擊實能夠較好的模擬混合料鋪筑現場后的水分散失過程中仍接受車輛的補充壓實過程.

6)單軸抗壓強度試驗確定的原材料適宜摻量為:乳化瀝青7%~8%,水泥2%~3%,耦聯劑水溶液4%,與馬歇爾試驗確定的適宜摻量一致.

[1]WANG Zhenjun,WANG Rui,WANG Qiong,et al.Study of mastic-aggregate interfacial adhesion in cement emulsified asphalt mixture based on the discrete element method(DEM)[J].Advanced Materials Research,2012:367-370.

[2]王振軍.水泥乳化瀝青混凝土漿體-集料界面區結構與性能研究[D].西安:長安大學,2007.

[3]LI Wei,HUANG Zhen,WANG Xiaochu,et al.Proportion of tensile strength and compressive strength of the Crumb rubber concrete modified by silane coupling agent[J].Advanced Materials Research,2014:1520-1523.

[4]蘇達根,何 娟,張京鋒.硅烷耦聯劑對瀝青與石料及水泥膠砂界面的作用[J].華南理工大學學報:自然科學版,2007(2):112-117.

[5]何 娟,蘇達根,張京鋒,等.硅烷耦聯劑改善瀝青與石料及水泥砂漿界面作用研究[J].中南公路工程,2007(4):23-28.

[6]硅烷耦聯劑對瀝青阻燃劑表面改性研究[J].公路,2009(11):160-164.

[7]CHEN Huiqiang,TANG Boming.Surface modification of fire-retardant asphalt with silane coupling agent[J].Journal Wuhan University of Technology,2012(4):310-315.

[8]張愛勤,宮本輝,郝秀紅,等.鈦酸酯耦聯劑改善花崗巖與瀝青粘附性的研究[J].中外公路,2008(6):176-181.

[9]劉東亮,王 龍,范璐璐.廢舊橡膠顆粒界面處理及對水泥混凝土路用性能的影響[J].公路,2008(10):176-181.

[10]XIAO Jingjing,SHA Aimin,JIANG Wei,et al.Performance test of cement emulsified asphalt mixture[J].Chang'an Daxue Xuebao,2014(3):22-28.

[11]于永生.摻加水泥的乳化瀝青冷再生混合料設計方法與使用性能[D].長沙:湖南大學,2008.

[12]李 江,陳忠達,封晨輝.水泥-乳化瀝青混合料配合比設計試驗方法研究[J].公路交通科技,2004(9):31-33.

[13]中華人民共和國交通部.JTG F40-2004公路瀝青路面施工技術規范[S].北京:北京人民交通出版社,2004.