UG8.5/Post Builder模塊五軸數控機床后置處理過程研究*

□ 王文凱 □ 黃 杰 □ 彭換新 □ 周 亞 □ 張 瞳

南京工業職業技術學院機械工程學院 南京 210023

隨著加工零件的復雜性以及加工精度的提高,必將對加工技術提出越來越高的要求。傳統意義上的加工手段與方式已經無法實現對復雜空間曲面的加工,而五軸聯動數控機床能用于加工葉輪、葉片等復雜空間曲面。

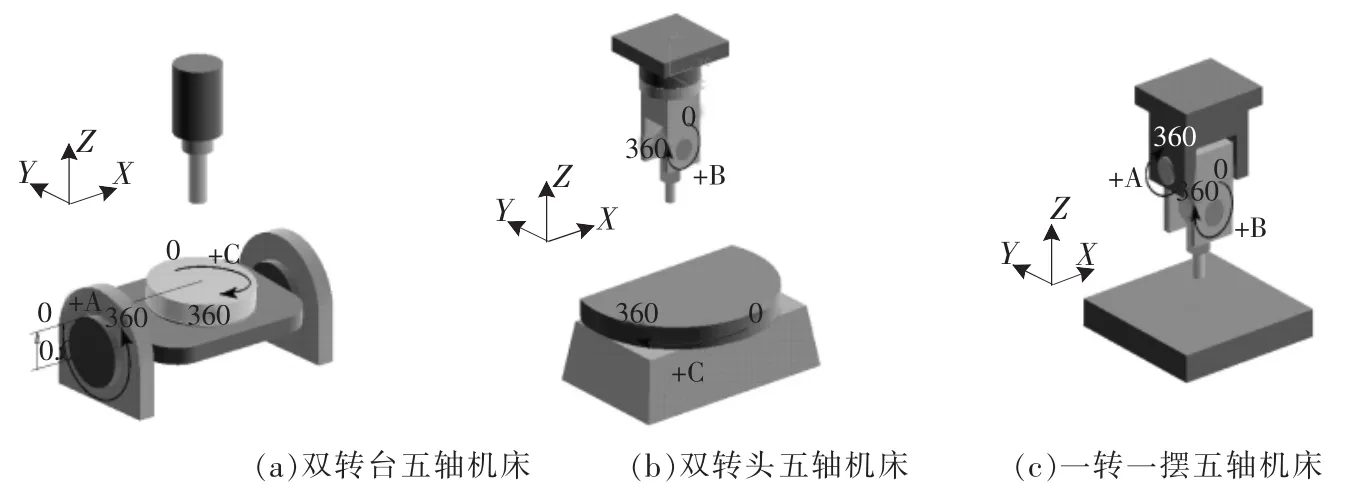

目前,五軸聯動數控機床按結構不同分為3種,即:雙轉臺、雙轉頭和一轉一擺,如圖1(a)~(c)所示。

五軸數控加工與傳統三軸數控加工相比,刀具性能得到很大改善,延長了刀具壽命,簡化了加工工序,縮短了裝夾時間,無需專用夾具,節省了加工成本,生產集中化,提高了表面質量與加工精度,有效提高了加工效率和生產效率。

五軸聯動數控機床的加工特點:①加工復雜空間曲面及平滑、連續的復雜型面具有明顯優勢,如葉片、葉輪等;②大大提高曲面的加工精度和效率,在加工過程中,不斷調整刀具與工件的相對位置,從而實現始終在最佳切削點上進行切削;③一次裝夾工件完成所有加工,提高了效率,降低了成本[1]。

五軸聯動機床的后置處理是指將前置處理所計算的空間點轉換成具體機床的程序代碼,用于五軸聯動數控機床加工,后置處理的根本任務是將空間點變換成機床各軸的運動代碼,使之能應用于五軸聯動數控機床的加工程序,即數控加工的 NC 代碼[2]。

五軸聯動數控機床的控制、操作、編程的復雜性決定了后置處理的復雜性與關鍵性,后置處理的程序直接決定了五軸聯動機床的加工安全、加工質量、加工精度及加工效率。因此,五軸聯動機床的后置處理是核心環節,五軸聯動機床對后置處理提出了非常高的要求,機床結構與種類的多樣性決定了后置處理的復雜性與多樣性。

1 UG8.5/Post Builder構造后置處理的基本流程

UG8.5/Post Builder內部提供數控系統后置處理器,根據所使用的機床數控系統與機床結構類型進行后置處理定制,再根據具體的使用要求定制所需的后置處理參數。后置處理編輯模塊是針對不同類型五軸加工中心選擇相應的數控系統,設置各類參數,如機床參數、程序開頭和結尾、刀軌參數、NC代碼格式等,按機床類型的不同,在程序的相應位置添加或修改G代碼和M代碼指令。UG8.5/Post Builder8.5構造后置處理主要生成3個文件:PUI文件(后處理構造器用戶界面文件),TCL文件(事件處理文件),DEF文件(后處理格式定義文件)。

筆者用UG8.5/Post Builder8.5內部提供的后置處理模板,設定機床參數、程序和刀軌參數、NC代碼格式等從而構造五軸聯動機床的后置處理模塊。UG8.5/Post Builder構造后置處理的基本流程如圖2所示。

▲圖1 五軸聯動數控機床的不同結構

2 UG8.5/Post Builder構造后置處理模塊關鍵步驟

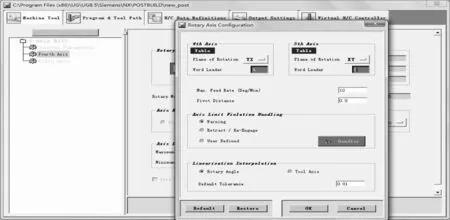

(1)設置五軸聯動機床參數。雙轉臺 (XYZ+AC)五軸機床參數設置:Output Circular Record—輸出圓形記錄,設置是否輸出圓弧插補;Linear Axis Travel Limits—線性軸行程限制設置;Home Position—回 零 位 置 ;Linear Motion Resolution—線性運動分辨率;Traversal Feed Rate—移刀進給率;Initial Spindle Axis—初始主軸設置;Rotary Axis Configure—旋轉軸設置,如圖3所示。

(2)設置自動換刀、主軸停止、冷卻關閉、備刀參數,如圖4所示。

(3)設置直線插補、圓弧插補以及快速移動具體參數,如圖5(a)~(d)所示。

根據不同機床的配置,后置處理后生成的程序文件(NC 文件)后綴可以分為 nc、lpt、ptp、mpf等后綴名,適用不同的數控系統。完成上述設置后,后處理構造器將生成3個后置處理文件:后置處理格式定義文件(.def),事件處理文件(.tcl),后置處理用戶界面文件(.pui)。由此,新編輯的后置處理模塊構造完成。

3 葉輪加工驗證后置處理模塊

葉輪是最典型的五軸聯動加工零件之一,如圖6所示。以葉輪三維模型為實例,表面粗糙度要求為Ra3.2,采用Huron K2X8 Five五軸聯動數控機床進行加工,毛坯采用直徑60 mm、長度100 mm的圓柱形鋁料,加工工藝見表1。

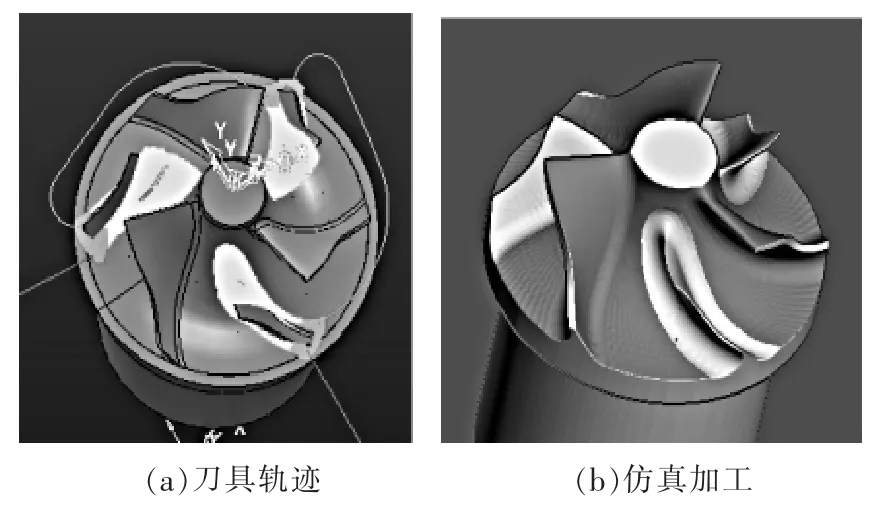

根據葉輪三維模型的特點,按照加工工藝的設計原則,確定加工工序及切削參數,由于葉輪是五軸數控加工的典型零件,在CAM模塊中,有專用加工葉輪的加工策略,該葉輪主要由葉盤區域清除、分流葉片精加工、葉片精加工、輪轂精加工等工序組成,主要參數切入切出采用延伸移動,短連接采用圓形圓弧連接,長連接采用掠過,刀軸仰角采用徑向矢量角度為10°,加工方法采用偏置合并,順銑方式。葉盤區域清除加工如圖7所示,分流葉片精加工如圖8所示,葉片精加工如圖9所示;輪轂精加工,如圖10所示。

圖3 AC旋轉軸的五軸聯動機床設置

▲圖4 自動換刀參數設置

表1 葉輪加工工藝參數

▲圖5 直線、圓弧插補以及快速移動參數設置

▲圖6 葉輪三維模型

▲圖7 葉盤區域清除

▲圖8 分流葉片精加工

4 仿真檢驗與實際加工結果

采用UG8.5/Post Builder軟件的CAM模塊對葉輪進行處理,合理選擇加工策略和正確設置各項加工參數,生成了優化的加工刀軌,進行了仿真加工,運用前面生成的后置處理模塊進行葉輪的后置處理,并自動生成了NC加工程序。

利用PowerMILL中安裝匹配的虛擬五軸聯動機床對生成的NC程序進行碰撞和過切檢測,檢測無誤后的程序在Huron K2X8 Five五軸數控機床上進行葉輪實際加工,經三坐標測量,加工結果完全符合要求。Huron K2X8 Five五軸數控機床如圖11所示,PowerMILL虛擬機床如圖12所示,葉輪實際加工結果如圖13所示。

▲圖9 葉片精加工

▲圖10 輪轂精加工

▲圖11 Huron五軸機床

▲圖12 PowerMILL中的虛擬機床

圖13 葉輪實際加工結果

5 總結

根據五軸聯動數控機床的類型與參數,按照筆者構造后置處理模塊的流程與參數設置,利用UG8.5/Post Builder后置處理構造器構造的后置處理模塊,通過在Huron K2X8 Five五軸數控機床上對葉輪的實際加工與檢測,加工結果完全符合要求,實踐證明,該方法構造的后置處理模塊完全滿足實際加工的需要,以此類推,統一該構造后置處理的方法,也能構造出其它類型與參數的五軸聯動數控機床的后置處理模塊。

[1]孫國平.基于UG的五軸加工中心的后處理[D].無錫:江南大學,2009.

[2]謝曉亮.基于UG的五軸聯動數控機床的后置處理系統研究[D].武漢:華中科技大學,2009.

[3]宋明,張雪玓,倪立明.五坐標數控機床后處理程序編制[J].機械工藝師,2001(3):12-13.