數控拉線機火炮膛線的加工

□ 劉 川 □ 高富鎖

成都晉林工業制造有限責任公司技術中心 成都 611930

拉線機數控改造是我公司一項重大技改項目,該項目被列入了國家863計劃,歷經兩年完成。但由于該機床局限于某型號火炮膛線加工,其加工功能還有待進一步開發。本次新產品的科研試制主要針對數控改造后的拉線機其加工產品的拓展和適應性,如刀體的設計,主要解決刀具的運動功能和達到滿足加工要求的強度及剛度。在確定數控拉線機的加工性能和范圍后 (如行程觸點開關的距離,最大拉削力等),需要掌握控制系統的操作和工藝參數的設置,以及在理解身管膛線要求基礎上的程序編制等。最終使用離線檢測系統檢測加工數據,加工出合格的身管膛線。

1 機床簡介

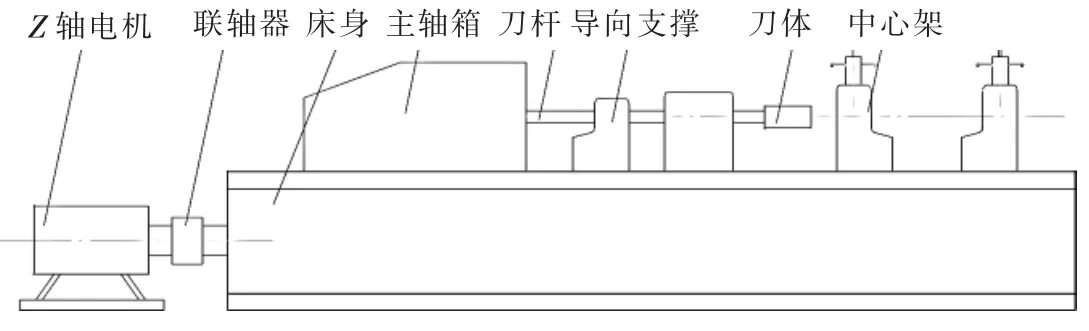

圖1所示的SZ21K數控拉線機是在機械 (靠模)式拉線機的基礎上改造而來,主要增加了圣維數控系統、海德漢直線光柵和圓光柵、C軸和Z軸伺服電機及聯軸器等。加工膛線的曲線軌跡由靠模加工改進為數控模式加工,提高了加工精度,機床運行穩定,刀具損耗低(正常狀態下一副刀片能加工8件以上),產品加工適應性及拓展能力大為提高,故障檢測有依可循且能及時排除。

2 膛線參數

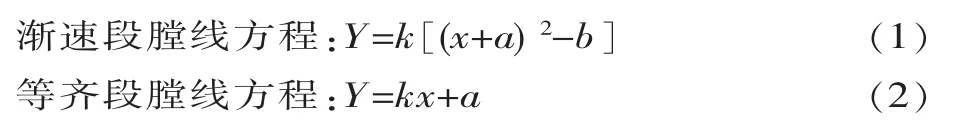

本次加工的身管是混合膛線,即由漸速段膛線和等齊段膛線組成,拉線工藝較之某型號產品的漸速膛線要復雜。由膛線公式:

式中:Y為膛線升程;k為膛線因數;x為鏜線軸向尺寸;a、b分別為膛線參數,系由炮口纏角、起始纏角和膛線長度確定。

▲圖1 SZ21K數控拉線機示意圖

該膛線纏角大,隨之升程也較大,刀具在拉削過程中旋轉角度增大,必然會加劇刀具磨損,從而影響膛線質量。膛線參數分別由膛線長L、陽線寬D、陰線寬D1、陰線深H組成。膛線參數作為一項指導性的數據,是整個膛線加工過程的理論支撐,只有在充分理解膛線參數要求后,才能全面展開工藝過程。

3 刀具設計與有限元分析

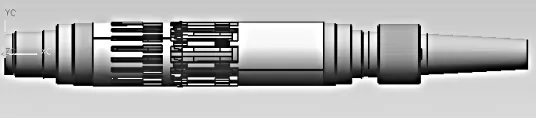

由于新產品要在該設備上進行膛線加工,而加工某型號產品膛線的刀桿和刀體都不能借用,因此必須設計新的刀具來加工該身管膛線。筆者借鑒老產品的刀體結構并結合新產品膛線要求進行設計,克服了刀體結構復雜等諸多因素,設計了適合新產品膛線加工的刀體及刀桿,如圖2所示。

▲圖2 拉線刀體

基于新刀體上要安裝刀片和彈簧片,要設計刀盒槽和壓簧槽等結構,加上新產品的結構尺寸要求,刀體及刀桿的強度和剛度比加工某型號的拉線刀體要差。因此要對刀體所受的拉應力進行校核。使用UGNX7.0對刀體在受最大拉削力時的應力分布進行了有限元分析,優化后拉線刀體應力云圖分析見圖3,由圖可知,在機床最大拉力50 kN時,刀體所受最大拉應力為54.24 MPa。刀體材料為40Cr,抗拉強度σb為785 MPa,安全因子取 3,則許用應力[σb]=785/3≈262 MPa,刀體許用應力遠大于最大工作應力,刀體在拉削中是安全可靠的。

▲圖3 優化后的拉線刀體應力云圖

4 加工過程

(1)刀體應符合與機床主軸連接的接口尺寸,安裝后必須進行刀桿母線檢測,要求側母線和上母線的直線度都小于φ0.15 mm。刀體的跳動必須小于0.20 mm,否則無法實現膛線拉削。

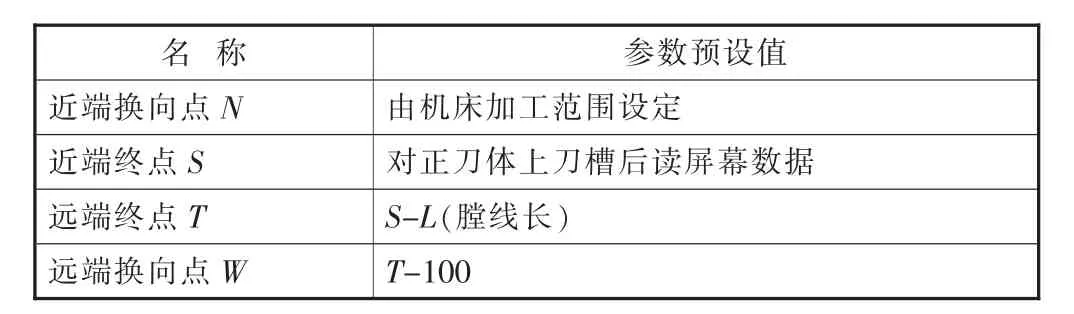

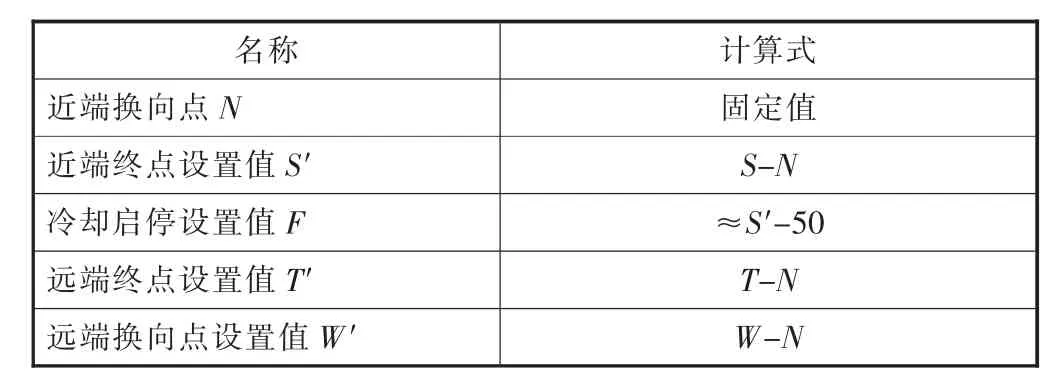

(2)安裝好刀桿后,預設凸輪參數值,見表1。

表1 凸輪參數預設值

表1數據結合近端換向點N以及膛線長L,初步確定刀體移動位置 (刀體刀槽后端面與身管小端口部平齊),結合面板顯示記錄該數據。在此基礎上進行機床工藝參數設置,這是整個數據輸入的重要部分。以上操作是在機床“手動操作”一欄下進行。步驟必須嚴密且數據記錄要準確,可以反復對刀,如果每次數據差別不大,就可以確定基本對準,數據可以使用。

近端換向點N是以某型號膛線加工為基礎并結合機床加工行程確定,可作為所有產品凸輪參數的基礎點位,這個參數是整個膛線參數設置的關鍵數據,一般不允許隨意改動。以上述近端換向點N為基礎輸入參數點,打開操作面板上“工藝參數”→“凸輪設置”項,然后將表2中的數據依次輸入。

表2中的數據必須輸入正確,否則將引起控制系統報警。

(3)速度參數設置。速度設置對刀具切削刃的耐用度、機床運行的穩定性都起著決定性的作用(當然切削深度也有很大影響,此次試制切削深度是0.03 mm)。太慢,加工效率低,磨損刀具;太快,機床運行受力大,切削時容易造成Z軸電流和C軸扭矩超過額定要求,造成刀片崩裂,無法保證加工質量。

表2 凸輪參數設置值

比較某型號產品膛線的速度參數設置,由于某新產品膛線長度與某型號產品膛線長度雖有差別,纏角α 也較大(tanα=π/η,η 為纏度,即膛線繞炮膛旋轉 1周在軸向移動的長度),但其陰線(膛線陰橫截面)深度較淺,整個工藝系統的剛度(刀具、夾具以及機床)可以滿足膛線要求,因此與某型號產品速度參數設置相同(見表3)。重點分析此參數的原因是因為新產品數量少,具有代表性的數據不多,并且此次膛線加工,在剛拉削第3件的時候出現了4片刀崩裂或磨損嚴重的現象,說明速度參數有很多地方還有待優化。

表3 速度參數設置/(mm·min-1)

另外,加工程序的編制采用的是角度編程,一般情況下也可以使用系數編程(兩種編程方式區別不大,但角度編程更容易操作,建議首選使用)。并且由于是混合膛線,要求分別輸入程序數據,必須保證實現兩段程序的鏈接。

5 數據采集

此次新產品身管膛線試制,包括1件試件、2件正產品。現將試制中的膛線數據用于分析,其數據采集使用膛線離線評測系統,能夠直觀地反映出膛線加工是否符合設計要求,并且對機床加工過程中的運行狀況有精確的監測。使用膛線離線評測系統進行數據采集已經成為膛線加工必要的步驟。

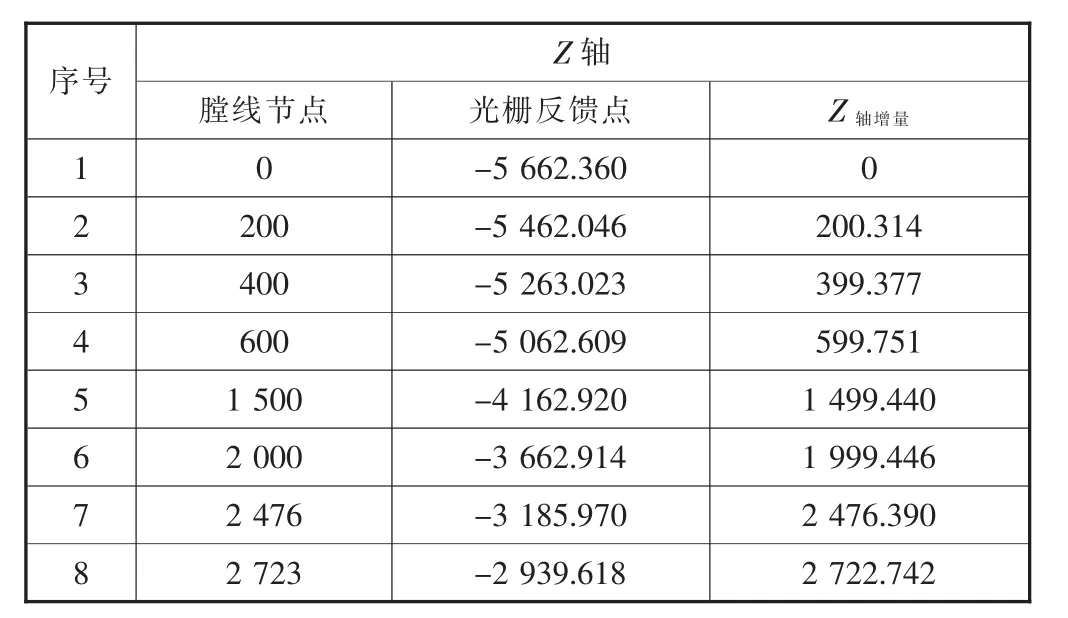

Z軸主要采集膛線起始點到膛線終點的光柵反饋點,主要采集典型數據,依據是膛線曲線X增量(每100 mm遞增值)。參考起點是膛線遠端終點T′,計算Z軸的增量:

式中:Zf1為光柵反饋點第1個點的數據;Zfn為隨機采集的點的數據。

具體數據見表4。

表4 Z軸反饋數據表/mm

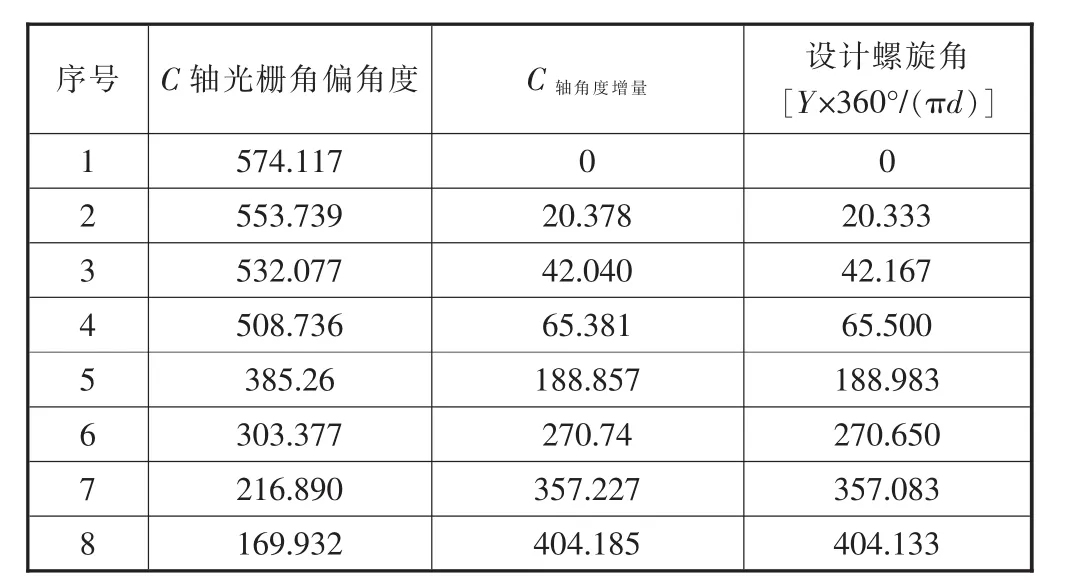

C軸是在Z軸反饋點的基礎上采集的C軸光柵角偏角度,計算C軸角度增量:

式中:C1為光柵角偏角度;Cn為隨機采集的光柵角偏角度。

將所采集數據與設計螺旋角相對比來檢驗加工的膛線,見表5。

反饋基礎點:Zf1=-5 662.360;C1=91.242,Y 為膛線升程;d為身管內孔直徑。

對比C軸角度增量和C軸設計螺旋角,可以看到兩者的值是非常接近的,說明膛線拉削各工藝參數點以及程序編制正確,機床加工狀態良好,滿足了設計要求。

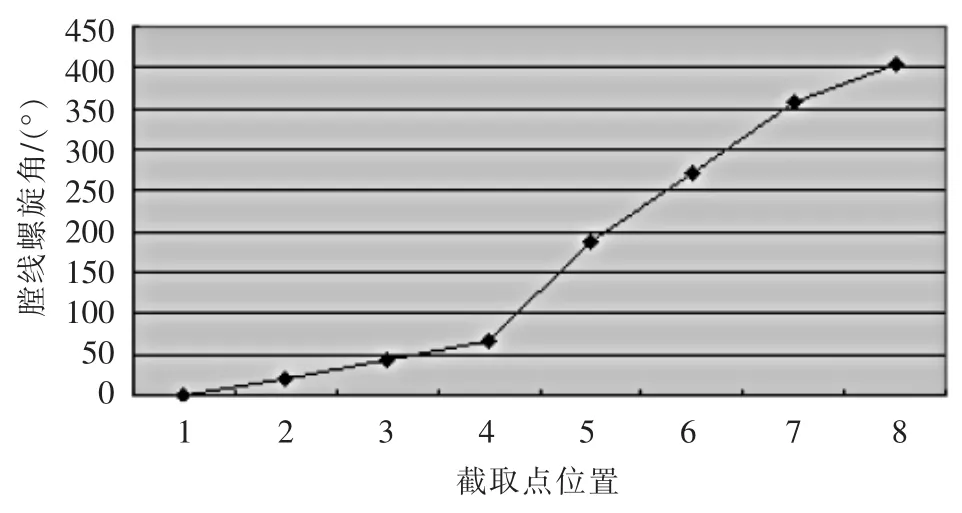

根據以上采集數據,生成能反映膛線軌跡的曲線圖,如圖4所示。

由圖可見,曲線準確地表達了膛線軌跡,結合表4、表5分析可知,在反饋基礎點-5 662.360至膛線終點膛線軌跡符合設計要求,角度增量和設計螺旋角基本吻合,誤差在公差允許范圍內。

在膛線加工中,對刀具切削過程中的載荷要求非常嚴格,如有超過額定載荷的情況出現,機床控制系統會在第一時間內報警停機,如果載荷在非正常狀態下工作(如刀具切削中發生振動,載荷接近額定值等),那么即使能拉削,膛線的粗糙度也不能保證。

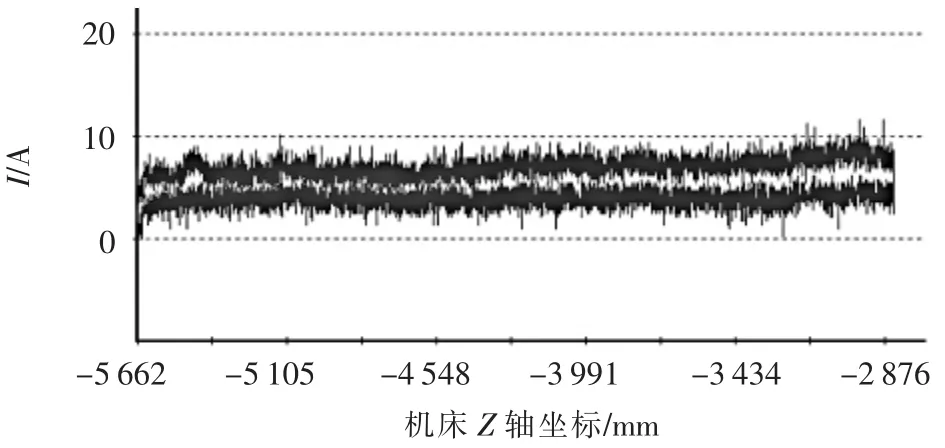

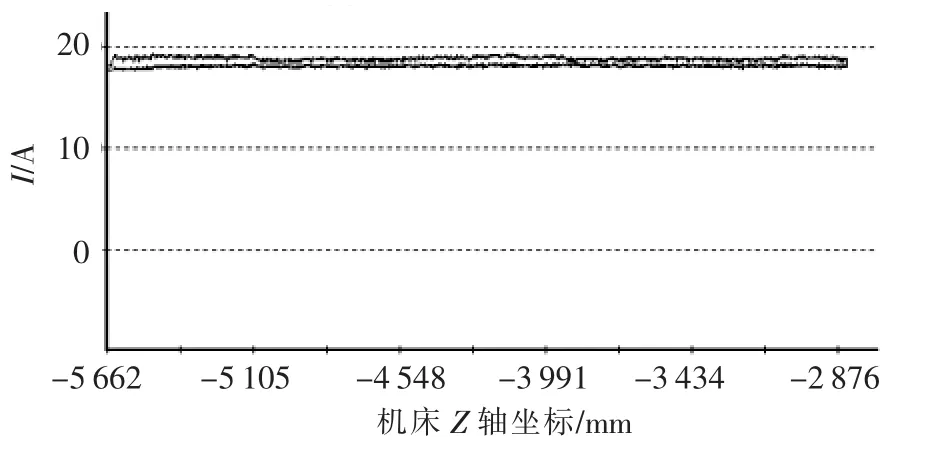

從圖5及圖6電機電流帶的變化范圍可見,在拉削過程中機床C軸和Z軸電機電流帶都在額定電流之下(額定電流為25 A),并且電流波形平穩,幅值穩定,說明機床加工狀態穩定可靠。從工件實際加工結果看,膛線尺寸及表面粗糙度均滿足設計要求。

6 結束語

縱觀該新產品身管膛線的試制過程,對身管膛線理論知識的理解非常重要,針對某型號產品和新產品膛線的差異,進行刀具設計以及程序編制,和制定正確的機床加工工藝參數。結合本次試制,全面了解拉線機的機床結構和加工性能。深刻認識數據采集的重要性,并拓展了機床的加工范圍,使得改造后的機床發揮更大的作用。

表5 C軸反饋數據表/(°)

▲圖4 膛線曲線圖

▲圖5 C軸電機電流帶

▲圖6 Z軸電機電流帶

[1]金志明.槍炮內彈道學[M].北京:北京理工大學出版社,2004.

[2]徐灝.機械設計手冊[M].北京:機械工業出版社,1991.

[3]王體泮.圣維SKL3-A 數控使用手冊(1.0版)[Z].西南自動化研究所,2006.