高速立式加工中心主軸軸承油氣潤滑設計

王 維 楊秀俊

(青海一機數控機床有限責任公司,青海 西寧810018)

近年來,在國內隨著機床制造技術向高速、高精、高效、復合、智能、環保等方向發展,傳統的主軸結構已越來越不能適應高速度、高轉速、高精度的需要。高速電主軸的廣泛應用,填補了傳統主軸結構的缺陷,以高切削速度、高進給速度、高加工精度成為制造技術第2次革命性的飛躍。然而我們在應用電主軸的同時發現為實現電主軸的高轉速與低溫升,主軸軸承的潤滑技術起著關鍵作用,目前所采用軸承潤滑方式主要有脂潤滑、油霧潤滑和油氣潤滑等方式。其中油氣潤滑方式在高速大功率電主軸軸承上的潤滑效果最為理想,并且已廣泛應用于高速臥式加工中心。然而為滿足不同行業的需求,在高速立式加工中心上的開發也將勢在必行。由于立式加工中心與臥式加工中心結構的不同,臥式加工中心電主軸軸承的潤滑方式不能照搬于立式加工中心。

本文就立式加工中心電主軸軸承的油氣潤滑結構設計進行敘述,以供讀者參考借鑒,可能有不周之處,請讀者不吝賜教。

1 電主軸軸承油氣潤滑的結構設計原理

眾所周知,立式加工中心主軸放置方式為正立放置,對其主軸軸承的潤滑比臥式加工中心要求嚴格,尤其是對高速立式加工中心主軸軸承的潤滑要求更為嚴格,不但在管路設計方面要嚴密而且對其主軸機械結構方面有更高的要求。

高速立式加工中心電主軸軸承油氣潤滑設計總體是通過油氣潤滑系統將油氣混合物送至主軸軸承,對軸承進行潤滑及冷卻作用,最后通過回路將油氣混合物干凈地排出主軸內腔,防止進入主軸定子線圈,燒毀主軸定子。油氣潤滑結構設計分為管路設計部分及主軸機械結構設計,下面就以轉速為12 000 ~15 000 r/min的電主軸為例進行敘述。

1.1 油氣潤滑的基本知識

油氣潤滑簡單地說,就是將單獨供送的潤滑劑和壓縮空氣進行混合并形成紊流狀的混合流后送到潤滑點進行潤滑。油氣潤滑系統由氣動泵、油氣分配塊、氣源處元件、控制部件及管路組成。油氣潤滑優點在于有利于保護環境沒有油污、供油精確、可以實施監控、耗油量少,特別是對于滾動軸承,具有一定的空氣冷卻效果,可以降低軸承的運行溫度,從而延長軸承的使用壽命。

1.2 管路設計

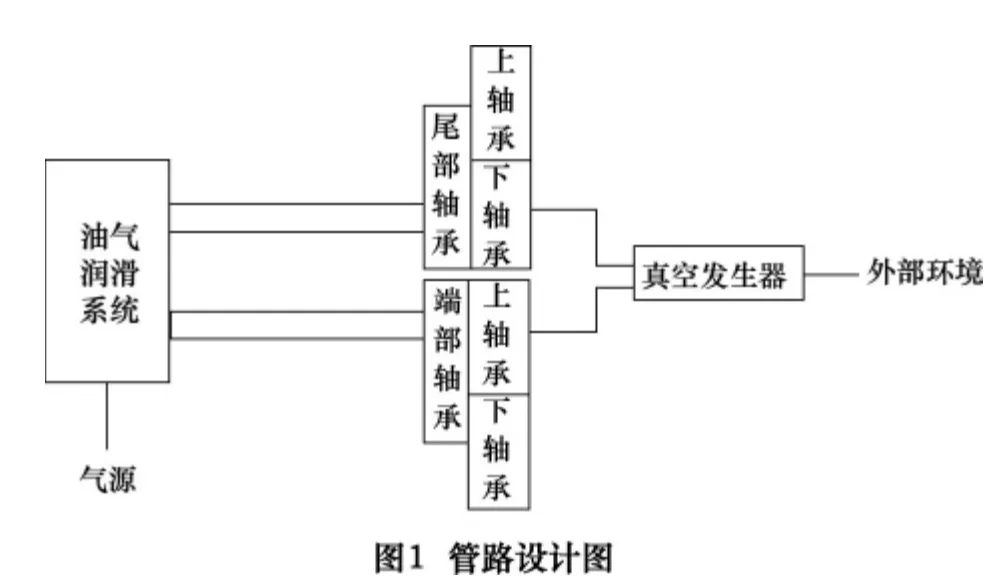

如圖1 所示,氣源進入油氣潤滑系統分4 路對主軸軸承進行潤滑。真空發生器的作用,首先保證進入主軸軸承的油氣混合物能夠順利排出,其次就是保證油氣順利進入主軸軸承對軸承進行充分潤滑。在此油氣潤滑系統中進氣源為干燥壓縮空氣,過濾精度為10 μm,壓力為0.3 ~0.4 MPa,而油氣潤滑用油的粘度范圍廣泛,32#·220#都可適用,由用戶根據自己實際情況選用。

對于各潤滑點處潤滑劑的消耗量可根據經驗公式Q=D×I×α ×φ 計算,其中:Q為每小時潤滑劑消耗量,mm3;D為軸承內徑,mm;I為軸承寬度,mm;φ 為供油管直徑,mm;α 為形狀修正系數(角接觸球軸承α=0.01;一 般 球 軸 承α = 0. 02;圓 柱 滾 子 軸 承α=0.03)。

1.3 主軸機械結構設計

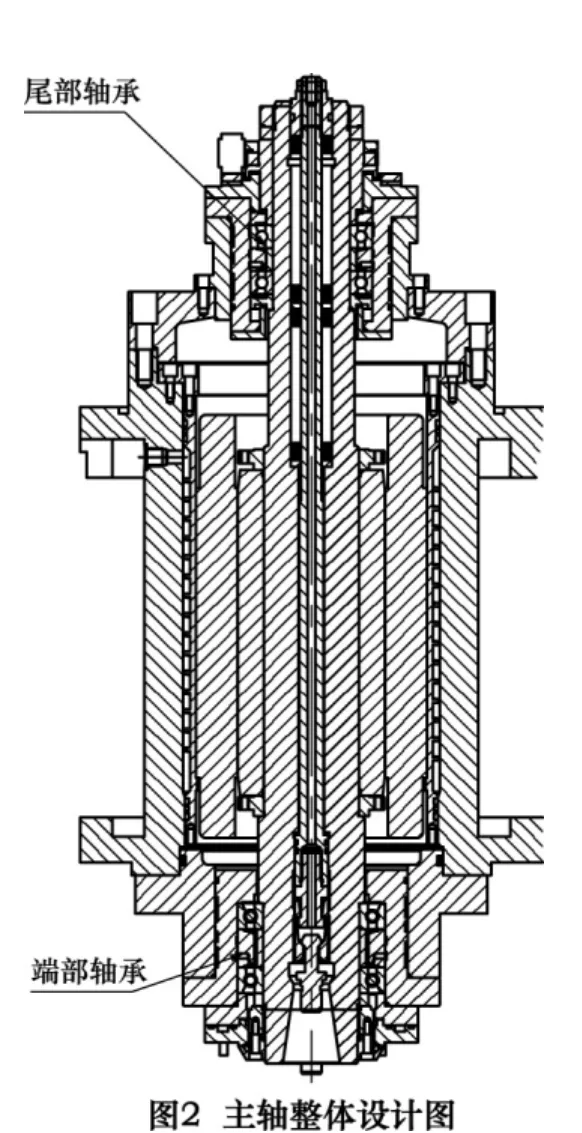

主軸軸承分布在電主軸的前端部及后尾部(圖2),現就主軸端部及尾部的軸承潤滑及結構進行詳細的剖析,如圖3、4 所示。

圖3 中油氣混合物一路通過進口6 進入軸承隔套2 對尾部上軸承1 進行潤滑冷卻,另一路則在進口7 通過軸承隔套2 對尾部下軸承3進行潤滑冷卻。油氣混合物在氣壓的作用下經過軸承1、3 至出口4 進入接油盤8 中,再由真空發生器接口5 排出,在整個過程中接油盤8 及真空發生器的作用非常重要。真空發生器不但保證了軸承能夠得到充分潤滑,而且還保證了油氣混合物能夠順利到達接油盤被排出。而接油盤8 成功地防止油氣混合物在氣壓及重力的作用下進入主軸定子線圈,燒毀主軸定子。

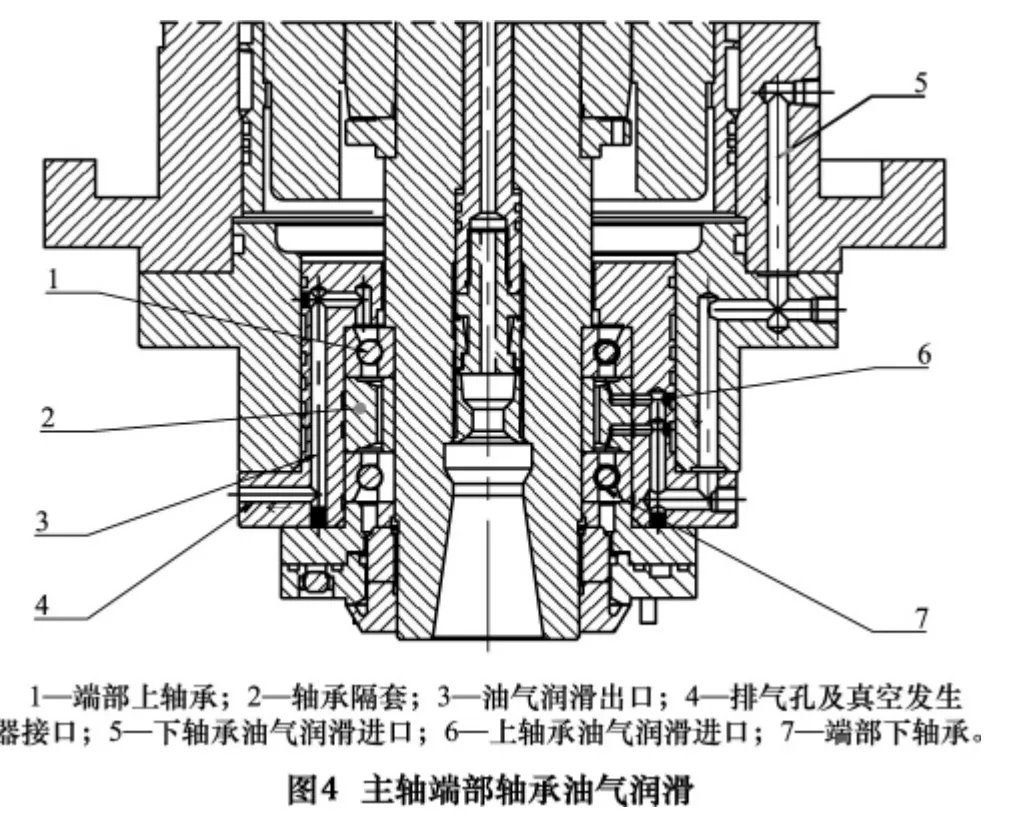

圖4 中,油氣混合物經進口5、6 通過隔套2 分路,分別對前端部上軸承1 及下軸承7 進行潤滑,由回路3 經真空發生器接口4 排出。從圖4 中看到油氣混合物的排氣孔設計在前端軸承的最上端,并且在出口處都接有真空發生器,這樣的結構設計是為了使油氣自下而上進入軸承內腔,延長油氣在腔內的逗留時間使端部軸承得到充分潤滑,防止油氣進入軸承區域只對端部下軸承進行潤滑冷卻,而端部上軸承得不到充分潤滑及冷卻,以致上軸承磨損發熱,導致主軸溫升超出控制范圍,影響主軸精度。

2 油氣潤滑系統在立式加工中心中的應用案例

此種油氣潤滑系統在我廠立式加工中心成功應用,主軸在12 000 ~15 000 r/min 運轉正常,在15 000 r/min 運轉3 h 主軸溫升2 C°,3 h 后主軸溫度恒定維持在53 C°左右,主軸溫度和溫升等各項精度都達到了設計要求。

3 結語

高速數控機床是裝備制造業的技術基礎和發展方向之一,也是裝備制造業的戰略性產業,而高速電主軸作為高速數控機床的關鍵部件,在未來其應用將不斷普及,應用范圍也將不斷地擴大。相對脂潤滑、油霧潤滑而言,油氣潤滑技術在高速加工中心主軸潤滑中應用,會取得更理想的潤滑冷卻效果,并在應用中不斷地改進和完善。

[1]浙江流遍機械潤滑有限公司. 油氣潤滑系統的設計與計算[M]. 溫州:浙江流遍機械潤滑有限公司,2008.