速度積分控制信號在Cs 輪廓控制中的應用

黃玉華 楊 帆

(寶雞西力精密機械有限公司,陜西 寶雞721000)

我們很多時候需要在工件的外圓周或端面上進行鉆孔或銑槽等加工,在普通臥式數控車床上,通常運用在基于Cs 輪廓控制的角度定位后使主軸鉗制住,然后進行加工操作的方法。

1 問題的提出

在FANUC 0i-Mate TD 系統中,在需要Cs 輪廓控制功能的機床上,配置主軸電動機βIi6/10000、一體驅動器βiSVSP20/20 -11,同時使用BZi 編碼器作為主軸速度和位置反饋檢測器,各處傳動比都為1:1,采用閘瓦式或盤式剎車鎖緊機構鉗制主軸,其聯接如圖1所示。

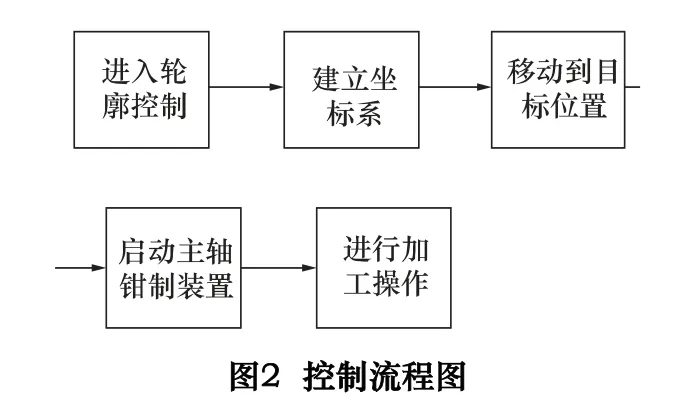

通常的控制方式,一般采取先進入Cs 輪廓控制(M 代碼或手動),建立坐標系,將Cs 軸移動到需要進行加工的位置,再用M 代碼啟動主軸鉗制裝置(一般為氣壓或油壓控制驅動鉗制裝置,將主軸固定在系統所指定的角度位置)然后進行加工。

簡單控制流程圖如圖2 所示。

采用這種控制方式,在應用基于Cs 輪廓控制的角度定位后使主軸鉗制然后進行加工操作時,由于存在機械結構的不足、零件及傳動等誤差,有時主軸會在稍許偏離系統指定的角度位置被鉗制起來。此時如果通過速度環路的積分功能試圖使主軸返回到指定角度位置,由于不可克服的機械誤差,會導致過大的電流流過主軸電動機,從而引起主軸電動機及電動機電源線路過熱發燙、電動機嘯叫、系統報警等現象。此時如果用測量C軸分度的“光學自準直儀”和“正多面棱體”鏡觀察主軸角度定位情況,會清晰地看見光學自準直儀中綠色的“瞄準十字像”不停地來回擺動,頻率和幅度相對比較大,有時瞄準十字像甚至超出自準直儀上的瞄準讀數窗口,導致無法讀取數據;同時觀察系統“主軸調整畫面”的“位置誤差S”后的數據,會發現其數據在不斷地跳躍變化,系統屏幕右下角的主軸負載也在由小到大地交替變化,而且數據都非常大。如圖3 示所示。

以上這些現象都說明,在這種控制方式下由于機械結構等的誤差,根本無法進行測量讀數和加工操作,或者勉強進行加工,其加工工件的精度非常差,無法達到設計和使用要求。

2 問題的解決

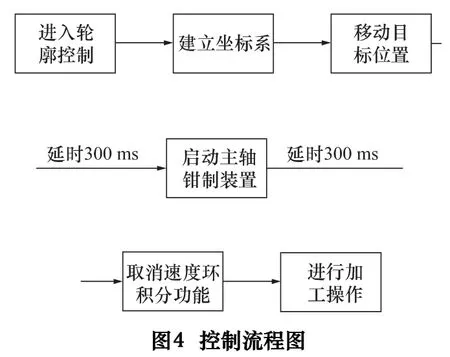

筆者采用在主軸鉗制過程中,將主軸電動機速度積分控制信號(INTGA)G71.5 置于ON,然后將速度環路積分功能設為無效的控制方式來解決此問題,其控制流程如圖4 所示。

順序控制如圖5 所示。

Ladder 處理如下圖6 所示。

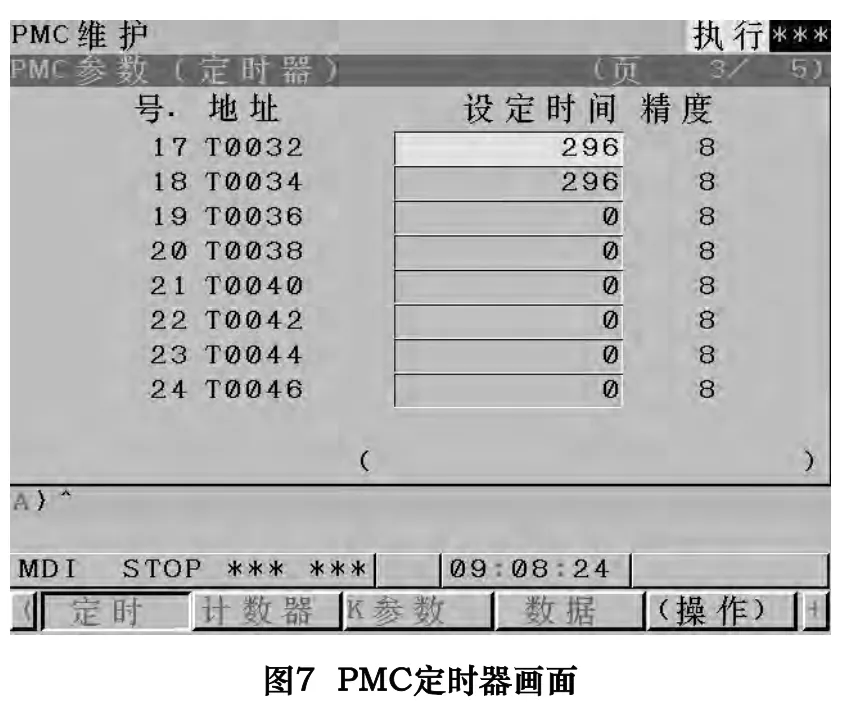

時間定時器Timer17、Timer18 的設置如圖7所示。

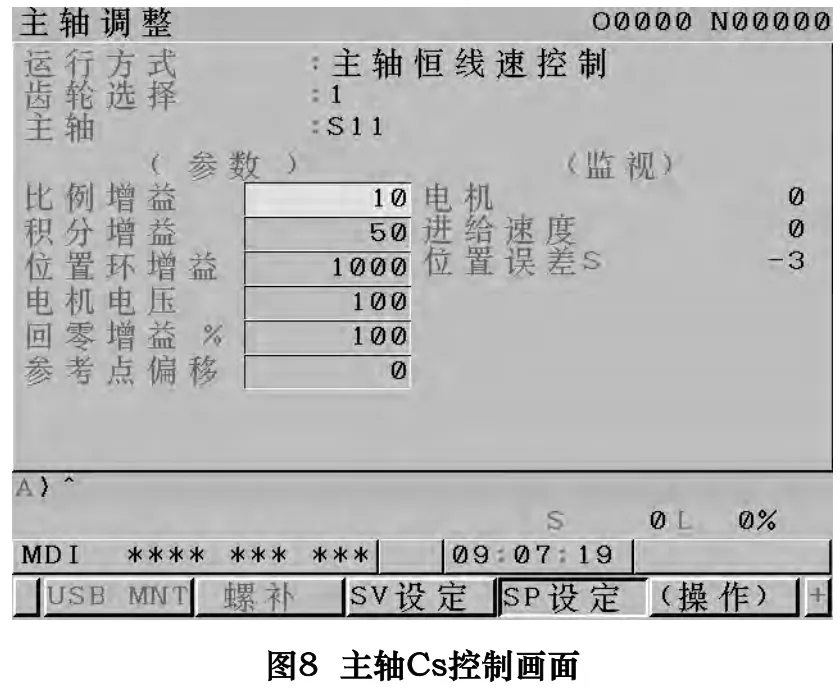

采取這種控制方式后,從系統屏幕上可以看出主軸電動機負載和位置誤差都非常小,而且穩定不變,如圖8 所示。

用“光學自準直儀”和“正面多棱體鏡”(正12 面體,0 級精度)對Cs 軸進行回轉定位精度、反向間隙以及重復定位精度的測量(測量程序略)。

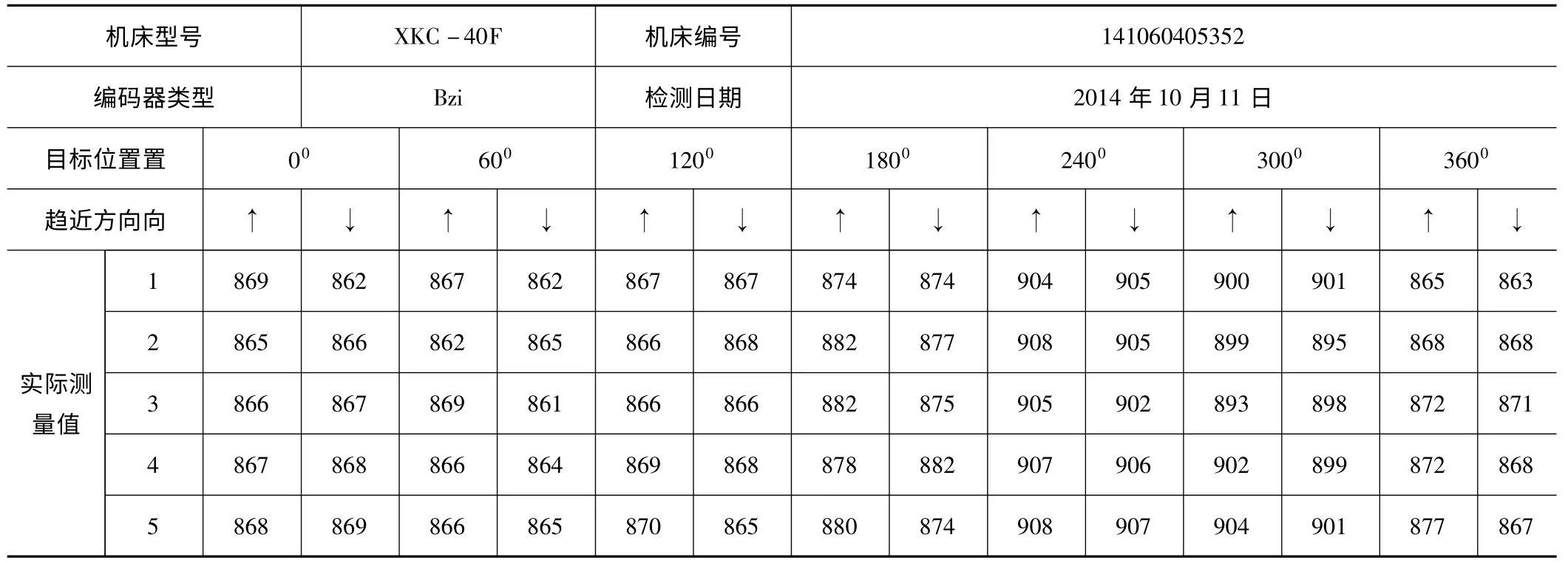

測量結果如表1。

表1 回轉軸位置精度檢測表

根據以上測量數據計算出其回轉定位精度為50.27",重復定位精度為18",反向間隙為3.4",達到GB/T 16462 -1996 對數控臥式車床精度檢驗的標準。

以上兩種控制方式均是在同一臺機床上,在相同的條件下進行的測試。從檢測結果分析可以看出,在相同的機械條件和外部環境下,采用圖4 所示的控制方法,即采取“在主軸鉗制過程中,取消速度環積分功能”的控制方式,可以彌補如控制流程1 那樣由于無法消除的機械誤差引起的不足。

利用“在主軸鉗制過程中,取消速度環積分功能”這種控制方法,用不同的機床和主軸電動機(βIi6/10000,βIi3/10000)進行試驗,其測量結果都達到GB/T 16462 -1996 數控臥式車床精度檢驗的標準,能獲得滿意的效果。

這種控制方法能克服微小機械誤差,大大縮短調試周期,提高生產效率,穩定機床精度。筆者公司在此結構機床上,已完全采用這種控制方法。