不同結構參數的錐環柱結構強度性能分析

肖文勇,黃 旎

(中國艦船研究設計中心,武漢 430064)

不同結構參數的錐環柱結構強度性能分析

肖文勇,黃 旎

(中國艦船研究設計中心,武漢 430064)

錐環柱結構是柱殼和錐殼連接的一種新型結構形式,實現了柱殼和錐殼的光順連接,可消除結構的不連續性,降低縱向彎曲應力峰值,應力分布均勻,結構重量小,且最大應力部位避開了焊縫。通過不同結構形式的計算和對比分析,展示錐環柱結構的優越力學性能。通過不同結構參數的多方案計算和分析比較,得到環殼半徑、環殼厚度和半錐角對環殼力學性能的影響。

錐環柱結構;應力;結構參數

潛艇耐壓結構主要是圓柱殼,但根據總體布置的需求,往往需要采用不同直徑耐壓船體,從而形成錐柱結合結構。在錐殼和柱殼的結合部位,耐壓船體結構出現縱向不連續。在深水壓力下,結構的不連續性使耐壓船體局部產生了比較高的二次應力——高應力集中,從而削弱了結構的強度和疲勞性能。錐殼的半錐角越大,應力集中的峰值越高,并且該峰值應力出現在柱殼和錐殼連接的焊縫上。因此,錐柱結合結構是潛艇耐壓結構的薄弱部位,它制約潛艇耐壓結構的承載能力,是潛艇下潛深度的瓶頸。

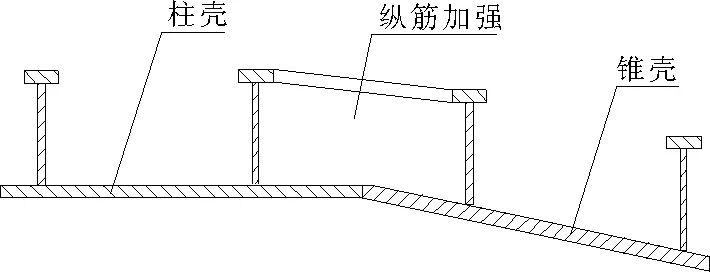

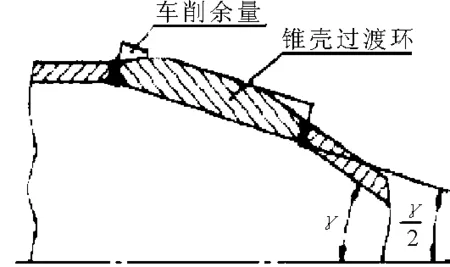

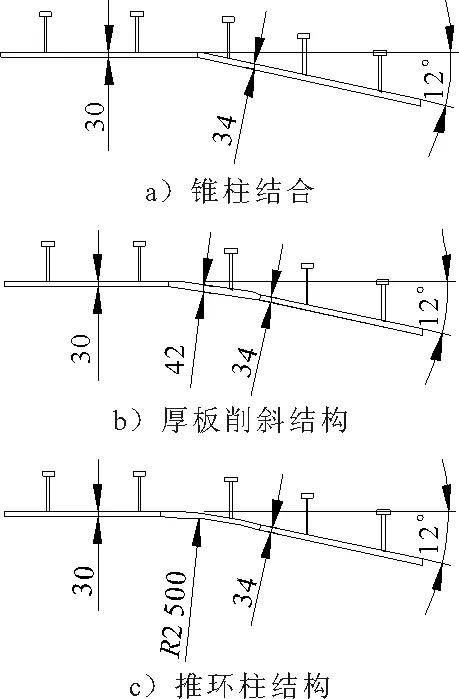

文獻[1-2]中介紹了幾種常見的局部加強的結構形式,主要有“貼板加強” “厚板對接加強” “縱筋加強”和“厚板削斜”等。前兩種加強結構形式現在已淘汰不用,目前使用較多的是縱筋加強結構和厚板削斜結構。縱筋加強結構(見圖1)是通過周向布置一定數量的縱向加強筋,其特點是制造工藝簡單,對建造偏差不敏感。該種結構形式是由縱筋承擔轉折區的縱向彎矩,在一定程度上降低了結合區的縱向應力,但應力峰值依然較高,且出現了量值較高的拉應力,當采用高強度鋼時結構會產生疲勞裂紋,易出現疲勞破壞[3-4]。厚板削斜結構(見圖2)是在錐柱結合處嵌入一個厚板錐殼段,使其半錐角為原錐柱錐殼半錐角的一半,兩端通過加工削斜,與前后的錐柱殼體對接,其特點是應力分布較為均勻,對周向應力和縱向應力均能有效降低,解決了焊縫與高應力點錯開問題,對加工偏差不敏感,但結構重量較重,對應力的降低也有限。

圖1 縱筋加強結構

圖2 厚板削斜結構

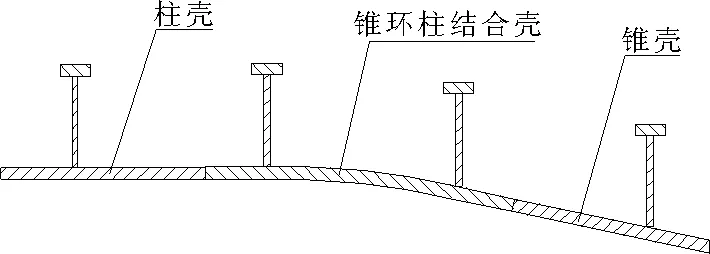

隨著潛艇下潛深度的增加,上述結構形式已逐漸不能滿足使用要求。近年來相關單位通過研究,提出了“錐環柱結合殼”(見圖3)的新型結構形式[5]。

圖3 錐環柱結合殼結構

錐環柱結合殼是在柱殼和錐殼之間嵌入一段“環殼塊”,“環殼塊”兩端分別與柱殼和錐殼相切連接,實現了柱殼與錐殼的光順連接,從而消除了結合部的折角,大幅度降低了結合部的應力峰值,而且結合部的最大應力不出現在環殼塊與柱殼和錐殼連接的焊縫上。同時該種結構形式重量也較輕。文獻[6-7]對錐環柱結合殼結構進行了模型試驗,驗證了錐環柱結構的強度和穩定性,并與錐柱等其他結構形式進行了比較,其強度和穩定性均高于同樣厚度的其他結構形式,得出錐環柱結合殼結構是一種優越結構形式的結論。

在以往的研究中,相關文獻并未對錐環柱結構力學性能的相關影響參數進行系統研究。對于錐環柱結合殼結構,其力學性能主要取決于環殼半徑、環殼厚度和錐殼半錐角等結構參數。文中首先采用有限元分析方法,對錐柱結合結構、厚板削斜結構和錐環柱結合殼結構的力學性能進行了對比。然后針對錐環柱結合殼結構,通過對不同環殼半徑、不同環殼厚度和不同環殼半錐角的系列錐環柱結構模型進行計算分析,得出錐環柱結構力學性能與不同結構參數的曲線關系,為錐環柱結構設計提供參考。

1 不同結構形式對比分析

采用有限元方法,對錐柱結合結構、厚板削斜結構和錐環柱結合殼結構進行強度計算見圖4。其中錐柱結合結構柱殼板厚取為30 mm,錐殼板厚取34 mm;厚板削斜結構厚板取42 mm;錐環柱環殼半徑取為2 500 mm,板厚取34 mm。

圖4 不同結構形式計算模型

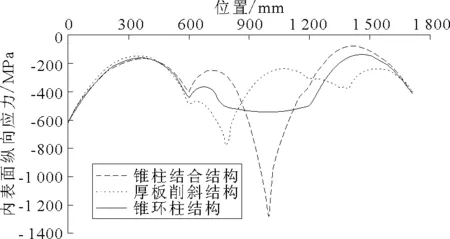

由于模型為軸對稱模型,采用軸對稱平面單元,選取耐壓船體縱向剖面進行計算。對于凸錐結構,主要考核內表面縱向應力的水平,3種結構形式的內表面縱向應力分布曲線見圖5,力學性能比較見表1。

圖5 不同結構形式內表面縱向應力分布曲線

表1 不同結構形式力學性能比較

從圖5和表1可以得出如下結論。

1)錐柱結合殼結構在錐柱結合處存在很大應力集中,內表面最大縱向應力達到-1 288 MPa,且位置與焊縫位置重合。

2)厚板削斜結構一定程度地降低了錐柱結合部位的峰值應力,但重量增加較多,且在斜錐和柱殼結合處仍然存在較高的內表面縱向應力,最大應力達到-796 MPa,且位置與焊縫位置重合。

3)錐環柱結合殼結構重量增加很少,環殼處的內表面最大縱向應力僅為-543 MPa,小于柱殼肋骨根部內表面縱向應力-617 MPa,且與焊縫位置錯開。

通過上述對比分析可知,錐環柱結構的力學性能最佳,是一種優越的結構。

2 錐環柱結構參數的影響分析

錐環柱環殼的結構參數主要包括環殼半徑、環殼厚度和錐殼半錐角。下面通過系列參數模型的對比分析,得出環殼結構參數與其力學性能的曲線關系。

2.1 環殼半徑

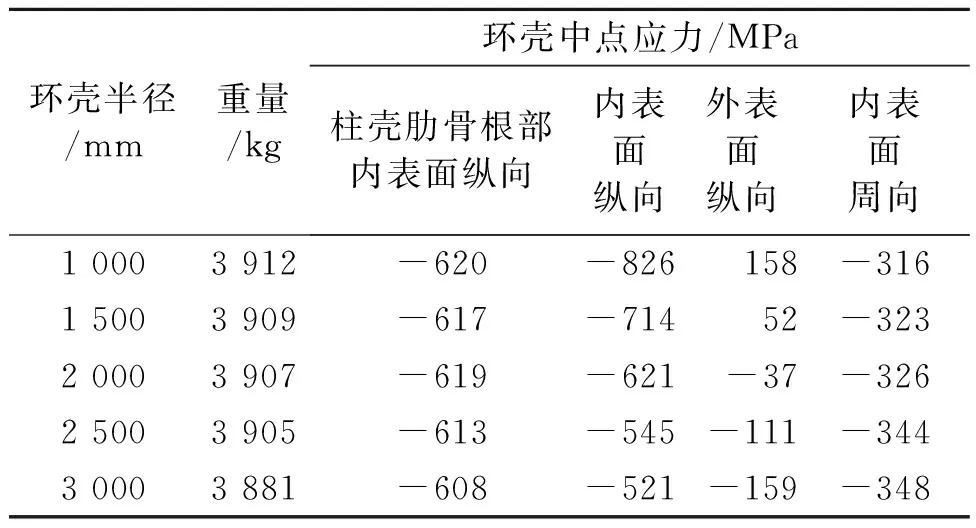

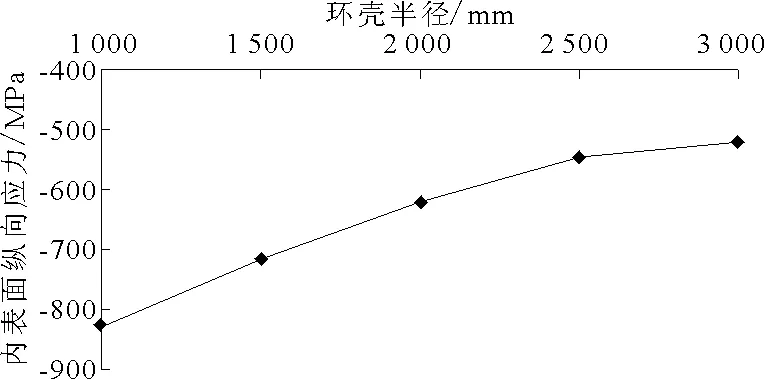

選取1 000、1 500、2 000、2 500以及3 000 mm 5種半徑的錐環柱結構進行力學性能計算和比較。計算模型主要結構參數如下:柱殼殼板厚度為30 mm,環殼厚度為34 mm,錐殼殼板厚度為34 mm,錐殼半錐角為12°。

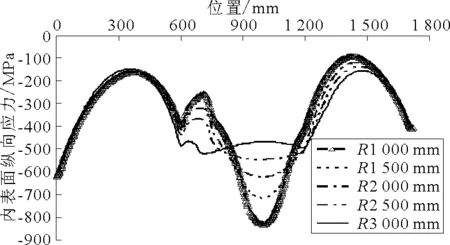

選取環殼段及其前部一檔錐殼和后部一檔柱殼作為研究對象,柱殼段坐標區間為0~600 mm,環殼段區間為600~1 200 mm,錐殼段區間為1 200~1 700 mm(下同)。此處的坐標區間與圖5、6、8和10中橫坐標的位置相對應。不同半徑的環殼力學性能比較見表2,環殼內表面縱向應力分布曲線見圖6,環殼內表面縱向應力隨環殼半徑變化關系見圖7。

表2 不同半徑的環殼力學性能比較

圖6 不同環殼半徑內表面縱向應力分布曲線

從表2、圖6和圖7可以得出如下結論。

1)相同環殼厚度時,不同半徑的環殼重量相差極小,基本可忽略不計。

圖7 環殼內表面縱向應力隨環殼半徑變化曲線

2)環殼半徑對環殼的力學性能影響較大,環殼內表面縱向應力隨著環殼半徑的增大而減少。當環殼半徑為約2 000 mm時,環殼內表面縱向應力與柱殼肋骨根部內表面縱向應力水平相當。

3)環殼半徑小于一定值時,環殼外表面縱向應力為拉應力,隨著半徑增大,環殼外表面縱向應力逐漸變為壓應力。

4)不同直徑的環殼周向應力水平相當,差別不大。

5)在上述半錐角下,當環殼的半徑達到2 000 mm時,環殼內表面縱向應力水平與柱殼肋骨根部內表面縱向應力水平相當;環殼半徑超過R2 000 mm后,環殼內表面縱向應力進一步降低,低于柱殼肋骨根部內表面縱向應力水平。

2.2 環殼厚度影響分析

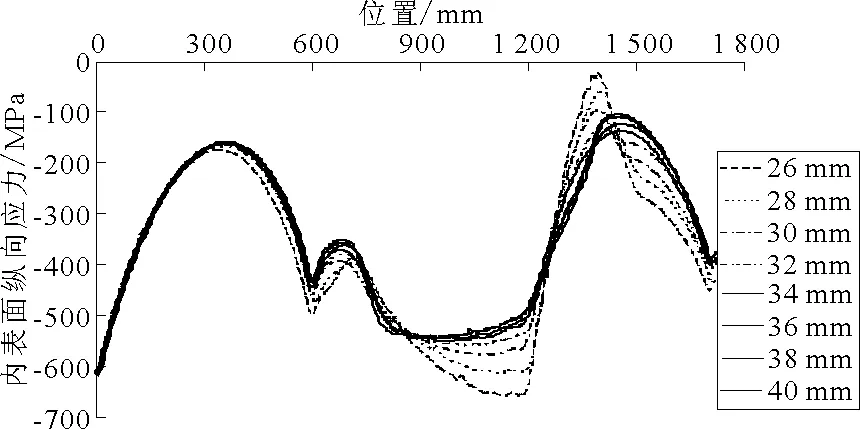

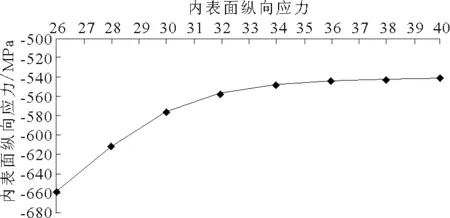

選取26,28,30,32,34,36,38和40 mm 8種不同環殼厚度的錐環柱結構,進行力學性能計算和比較。計算模型主要結構參數如下:柱殼殼板厚度為30 mm,環殼半徑2 500 mm,錐殼殼板厚度為34 mm,錐殼半錐角為12°。不同環殼厚度的環殼力學性能比較見表3,環殼內表面縱向應力分布曲線見圖8,環殼內表面縱向應力隨環殼厚度變化關系見圖9。

表3 不同厚度的環殼應力比較 MPa

圖8 不同環殼厚度內表面縱向應力分布

圖9 環殼內表面縱向應力隨環殼厚度變化

從表3、圖8和圖9可以得出如下結論。

1)隨著環殼厚度的增加,環殼內表面縱向應力減少,應力與厚度不是線性關系。當環殼厚度為28 mm時,環殼內表面縱向應力與柱殼肋骨根部內表面縱向應力水平相當。

2)隨著環殼厚度的增加,環殼周向應力減少,且整體應力水平較低。

3)環殼厚度對環殼的力學性能有一定影響。對于本計算的環殼,環殼厚度低于34 mm時,影響較大;殼厚度大于34 mm后,影響較小。

2.3 半錐角影響分析

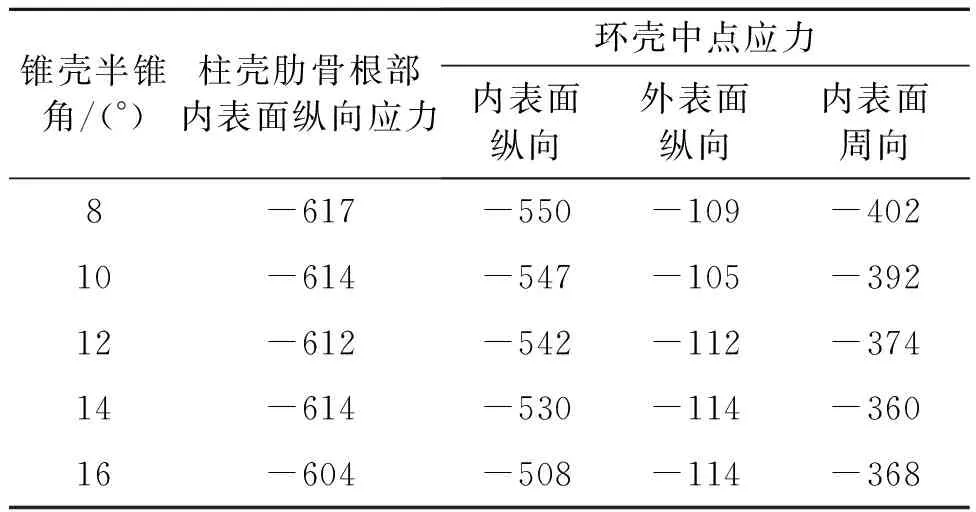

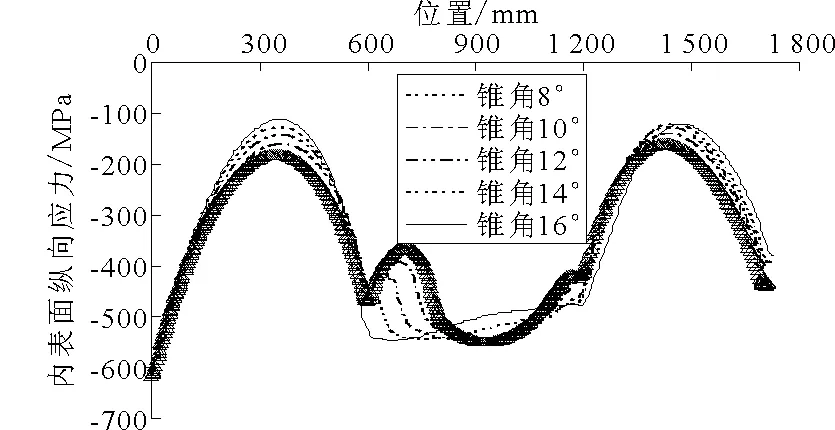

選取8°,10°,12°,14°和16°的5種不同半錐角的錐環柱結構進行力學性能計算和比較。模型主要結構參數如下:柱殼殼板厚度為30 mm,環殼半徑為2 500 mm,環殼厚度為34 mm,錐殼殼板厚度為34 mm。不同半錐角的環殼力學性能比較見表4,環殼內表面縱向應力分布見圖10。

表4 不同半錐角的環殼力學性能比較 MPa

圖10 不同半錐角內表面縱向應力分布

從表4和圖11可以得出如下結論。

1)在相同的環殼半徑時,不同錐角之間的環殼內表面縱向應力在500~550 MPa之間變化;環殼外表面縱向應力水平較低,差別不大;環殼周向應力水平相當,差別不大。

2)環殼半徑不變時,隨著半錐角增大,肋骨處的殼板內表面縱向應力增加。

3)半錐角對環殼的力學性能影響不大。

3 結論

1)相對于錐柱結合殼和厚板削斜結構,錐環柱結構實現了柱殼和錐殼的光順連接,消除了結構的不連續性,大幅降低了縱向彎曲應力峰值,應力分布均勻,結構重量小,且最大應力部位避開了焊縫,是一種優良的連接結構形式。

2)錐環柱結構環殼半徑對其力學性能影響最大,其次是環殼厚度,最后是半錐角。

3)通過合理的錐環柱環殼參數設計,可使環殼內表面縱向應力與柱殼肋骨根部內表面縱向應力水平相當或更低,可以滿足相關規范的要求。

[1] 蔣培林.潛艇錐柱結合殼加強形式研究[J].艦船科學技術,1998(6):8-13.

[2] 許 兵,蔣培林.錐柱結合殼加強形式應用研究[J].船舶工程,2004,26(3):16-20.

[3] 白雪飛,郭日修.潛艇耐壓艇體縱筋加強錐柱結構殼力學行為的分析[J]. 船舶力學,2009,11(3):516-520.[4] 戴自昶.縱筋加強的凸錐柱結合殼應力狀態的有限元分析[J].計算結構力學及其應用,1981,8(3):305-312.

[5] 郭日修,呂巖松,黃加強,等.加肋錐環柱結合殼試驗研究[J].船舶力學,2008,12(2):252-257.

[6] 呂巖松,郭日修.含凸、凹型加肋錐環柱結合殼的連接結構試驗研究.哈爾濱:哈爾濱工程大學學報,2011,32(9):1140-1143.

[7] 黃加強,郭日修.加肋錐環柱組合殼強度及穩定性模型實驗研究[J].中國造船,1998,4:57-65.

A Structural Parametric Analysis on the Strength of the Cone-toroid-cylinder Combined Shell

XIAO Wen-yong, HUANG Ni

(China Ship Development and Design Center, Wuhan 430064, China)

As a new-type structure connecting the cylinder shell and the cone shell, the cone-toroid-cylinder combination shell brings many advantages such as smooth connection between the cylinder shell and the cone shell, avoiding the structure discontinuity, reducing the maximum longitudinal bend stress, uniform stress distribution, small structure weight, and the maximum stress position avoiding the welding line. By calculation and comparative analysis of different structures, the cone-toroid-cylinder combination shell represents excellent mechanical performance. Different factors to affect the mechanical performance are analyzed, such as the radius and thickness of toroid, as well as the angle of the cone shell.

cone-toroid-cylinder combination shell;stress;structure parameter

10.3963/j.issn.1671-7953.2015.01.005

2014-09-11

國家部委基金資助項目

肖文勇(1979-),男,碩士生,工程師

U661.43

A

1671-7953(2015)01-0019-05

修回日期:2014-10-11

研究方向:船舶結構設計

E-mail:xiaowenyong1207@126.com