中小型集裝箱船艙口圍板應力與變形控制方法

董明海,陳倩清,趙漢星,劉孝軍,韓晨健

(1.浙江國際海運職業技術學院,浙江 舟山 316021;2.浙江海運集團舟山五洲船舶修造有限公司,浙江 舟山 316000;3.中國船級社舟山辦事處,浙江 舟山 316000)

中小型集裝箱船艙口圍板應力與變形控制方法

董明海1,陳倩清1,趙漢星2,劉孝軍2,韓晨健3

(1.浙江國際海運職業技術學院,浙江 舟山 316021;2.浙江海運集團舟山五洲船舶修造有限公司,浙江 舟山 316000;3.中國船級社舟山辦事處,浙江 舟山 316000)

在分析建造規范的相關規定的基礎上,對1 100 TEU集裝箱船大開口甲板艙口圍板進行了變形分析和評估,討論在船體發生總縱彎曲時,艙口角隅應力集中發生的原因,通過對艙口圍板的裝焊技術的分析,對原有艙口圍板裝焊方法提出改進措施,仿真計算結果表明,新型裝焊技術對艙口圍板處應力分布和變形有極大的改善作用。

集裝箱船;艙口圍板;變形分析;裝焊技術

集裝箱船舶近十幾年來發展速度很快,尤其是中小型集裝箱船如1 100 TEU、2 500 TEU等類型船舶,由于制造技術成熟,整體成本較低,受到沿海中小量貨物運輸船主的青睞。為了提高集裝箱船總體容積,其艙口設計的尺寸要比散貨船的艙口尺寸大,集裝箱將被排放在艙口蓋上。由于艙口結構的特殊性,在船體發生彎曲時,艙口結構將先于船體結構發生屈曲。因此在集裝箱船舶建造和設計過程中,使其結構強度及裝焊技術滿足工程需求顯得尤為重要。

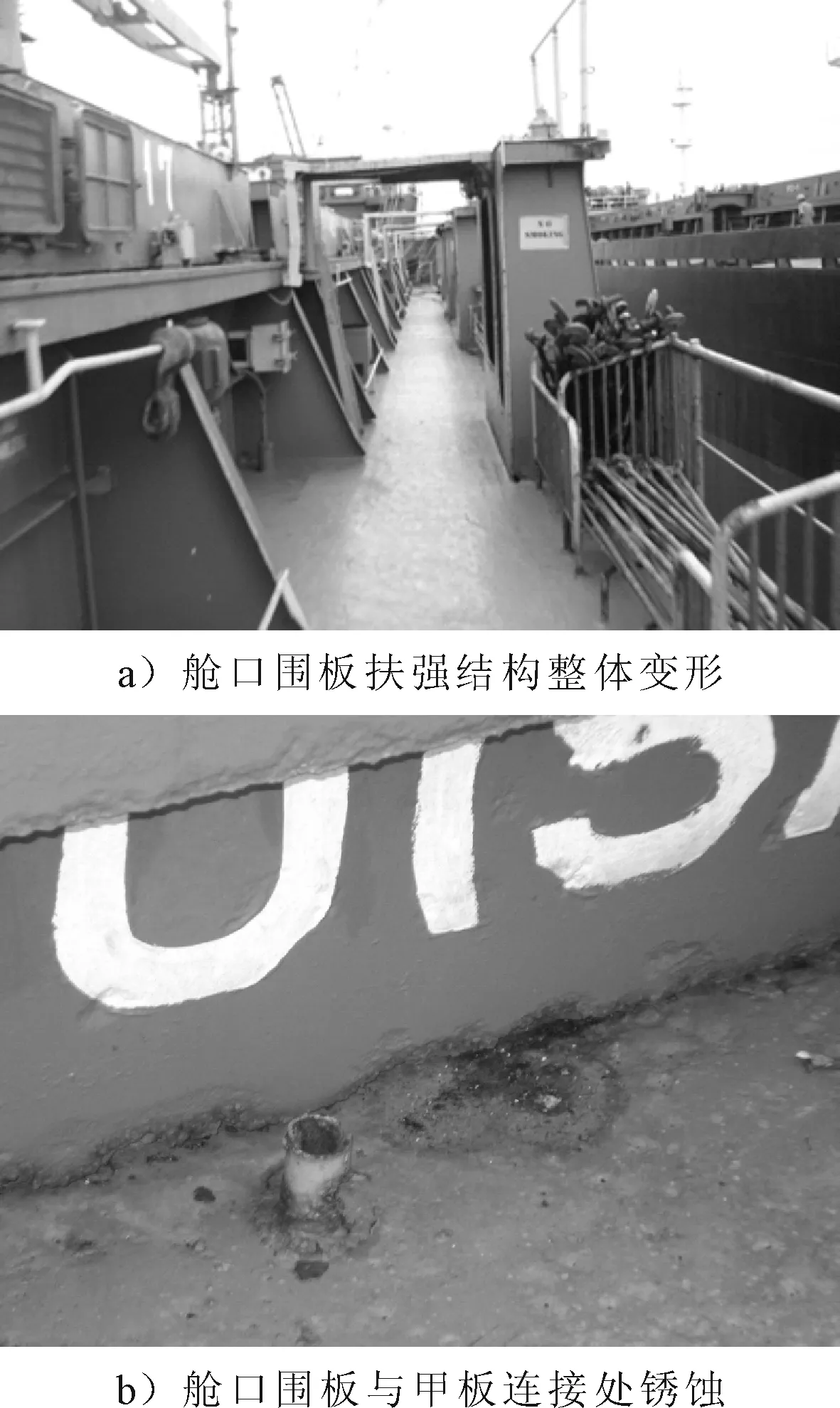

由于中小型集裝箱船上的縱向連續艙口圍板在船體總縱強度中承擔了較大的總縱彎曲應力,同時布置在艙口蓋上的集裝箱通過艙口蓋傳遞了較大的載荷。根據國際載重線要求,艙口圍板應按其位置具有堅固結構,其在甲板上的最小高度應按位置不同為600 mm或450 mm。為考慮集裝箱船營運過程中安全,中小集裝箱船艙口蓋在設計時常采取真空密性封蓋,艙口圍結構采用強力結構設計,相對應圍壁、機板、甲板的板厚較大,并且使用高強度鋼。但是在船舶運營過程中發現,這種加強設計的艙口結構形式仍然是結構變形和節點腐蝕的重點區域,見圖1。因此在每個船舶修理大周期內船東都需要一筆不小的資金投入于艙口圍板和艙口蓋的維修和保養。

圖1 18 500載重t遠洋集裝箱船艙口變形與腐蝕

研究發現,采取優化艙口圍板的板材結構,合理的過渡形式及建造方法以及裝焊技術都對艙口圍的局部強度和使用壽命有著不同程度的影響,這些都是集裝箱船在設計、建造過程中需重視的工作。建造中如果艙口圍的裝焊質量及精度未達到要求,就會影響艙口蓋密封性能設計要求,將會造成大量資源浪費,并且可能在船舶營運過程中造成PSC檢查不合格而造成滯留情況的發生。因此以某1 100 TEU集裝箱船為例,對大開口形式的甲板艙口圍板進行變形分析和評估,討論在船體發生總縱彎曲時,艙口角隅應力集中發生的原因,并對艙口圍板的裝焊技術進行研究,對原有艙口圍板裝焊方法提出了改進措施,保證這類中小型集裝箱船艙口圍裝焊質量及建造安全。

1 設計與仿真分析

在船舶日常使用中,常發生由于艙口圍板失穩而引起的結構變形,產生這種變形的主要原因在于艙口圍板上緣縱向強度達不到要求,其上如加強筋、折邊板厚度和寬度等構件的設計數值不足量等,而在船舶航行過程中由于甲板上浪或意外碰撞等引起艙口圍板失穩。

1.1 艙口圍板結構設計的規范計算

我國相關規范對艙口圍板的設計提出了具體的最小取值要求。在船舶結構設計過程中,為了提高船整體的剖面慣性矩,一般情況下會考慮加厚甲板和艙口圍板的厚度,但此種方法又同時使船體重心提高,因此需要在兩者矛盾關系間取舍以獲得最優解。通過艙口圍板結構改變對船體中剖面模數影響的計算,分析其對縱強度影響[1]。在對該條集裝箱船進行規范設計時,根據艙口圍板的設計高度不同,進行結構設計計算。

對于船長L=148.00 m,航速V=18 kN,Cv=0.19的1 100 TEU集裝箱船,艙口圍肘板根部的剖面模數不應小于下式計算值。

(1)

式中:H——艙口圍板高度,m;

∑Fy——置于艙口蓋上的全部集裝箱所引起的橫向慣性力,kN;

m——位于艙口一側某一個貨艙的艙口圍板邊肘板數。

根據規范計算每個集裝箱產生的橫向慣性力為

式中:a——橫向加速度;

Q——艙口蓋上所承受的重量,根據結構設計取650 t。

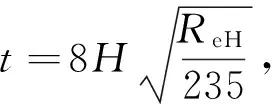

艙口圍板的厚度應不小于按式(2)計算所得之值。

(3)

式中:H——艙口圍板的高度,m;

ReH——材料屈服應力,MPa。

艙口圍板的高度增加,剖面模數在增加,從而導致甲板縱向抗彎強度增大。根據建造規范中規定,當艙口圍的高度與型深比達到臨界值時,增艙口圍高度,反而降低剖面模數。

因此最后取值H為1 700 mm,t取值24 mm,并且在肘板趾端處主甲板下方設置強構件,以保證其結構強度。

1.2 艙段模型直接計算

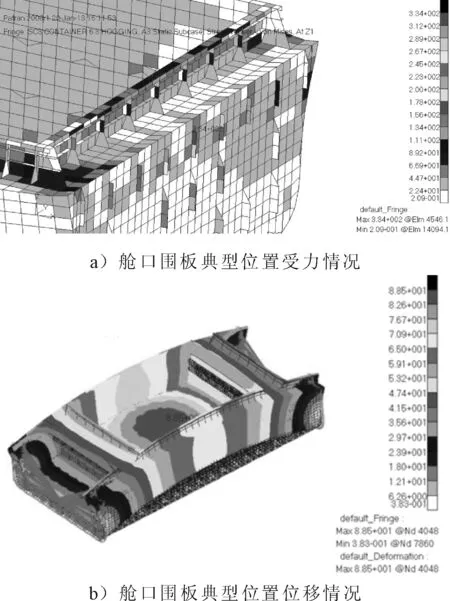

由于1 100 TEU的中型級集裝箱船的超長結構和開口較大特性,僅考慮垂向作用力部分對船體梁強度影響是遠不夠的,同時也要注意各種載荷作用,如靜水彎矩、垂向彎矩、水平彎矩等。聯合載荷作用下的船體強度和結構變形顯得尤為突出。并且在艙口角隅的上甲板、縱向艙口圍板的前后兩端、舷側縱骨以及舷側橫向強框處等重點受力區域,應力集中現象比較明顯,結構疲勞強度也成為關注的焦點。對局部連續較長的艙口圍板來說,船體總縱彎曲過程中它要與主船體一起參與計算,艙口蓋上的集裝箱載荷通過懸臂梁傳遞到垂直桁,使垂直桁承受很大的彎曲載荷。其受力特征見圖2。

圖2 艙口圍板受力分析

圖2b)是該船某一含艙口圍板艙段的變形云圖,艙段中心的變形程度最大,艙口圍板受到次等級的變形量。圖2a)是該船在計算中得到的應力分布云圖。可見對于艙口圍板來說,應力主要都匯集在角隅處,這個位置也是船舶上艙口發生破壞性裂紋的主要位置,因此需要進行進一步研究。

2 艙口圍板裝焊技術改進研究

艙口圍板是位于主甲板和艙口蓋的中間結構,如果裝配和焊接工藝不正確,將會產生裂紋、變形。為確保艙口圍面板水平度,應考慮面板上的構件以及整個艙口裝配精度等問題[2],由于艙口圍板處采用了大量的高強度鋼超厚板架結構,一旦發生焊接變形矯正是很困難的。因此必須對艙口圍板的裝配和焊接的精度提出工藝要求和控制方法。

2.1 艙口圍板的裝配精度控制方法

在艙口圍裝配之前,應對其面板的平面度、垂直腹板和面板之間的垂直度及扭曲度進行檢查[3]。主要檢查內容有:艙口圍分段的船中心線是否與主甲板中心線吻合以及應用全站儀及分析軟件校對艙口圍面板水平度。規范技術中規定艙口圍板的垂直度不得超過±1.5 mm。

在材料選用方面,1 100 TEU集裝箱船艙口圍板采用的高強度鋼為16DH36和22DH36,艙口圍面板則采用40EH36鋼,水平加強材采用30DH36高強鋼。在裝焊之間,應根據實際圖紙要求和技術要求進行補償,確定余量劃線值。

艙口圍分段的肋骨定位線應與主甲板上的肋骨理論線或加強結構對合,誤差不應超過1/2板厚,否則應進行修整。縱向艙口圍的半寬值要保證:橫向艙口圍的板厚朝向艉,縱壁板厚朝向船中,艙口圍分段的前后水平精度要求為±2/1 000 mm。艙口圍分段縱壁的垂直度精度要求為±1.5 mm。艙口圍的高度, 根據定位水線及主甲板的高度值,進行補償后再確定余量劃線值。

艙口圍板在裝配時每一道焊縫應預留1 mm的收縮余量,下料時內底板在分段靠艏端加放8 mm補償量。片體裝焊時,縱向每檔肋距安裝構件的平行角焊之間加放0.5 mm的焊接收縮量,分段無余量上船臺,按對合線、肋骨檢驗線檢驗、分段對合線和中心線必須用樣沖打出并用膠帶保護。

2.2 艙口圍板的焊接精度控制

隨著極厚板的大量應用,脆性裂紋產生的風險也越來越大[4]。為了控制焊接變形和焊接裂紋,根據集裝箱的結構和焊接要求,底板拼接焊縫和外板平直板拼接縫應用CO2陶瓷襯墊焊,正確選擇焊接參數,焊接時應由雙數焊工從中間向左右兩側對稱施焊。在分段大焊縫處,所有構架的對稱焊縫全部采用CO2陶瓷襯墊焊,打底自動焊蓋面。無特殊說明的焊腳高度為7 mm。艙口圍厚度小于 22 mm 的縱橫圍板拼板可選擇采用埋弧自動焊,其他結構板架均采用CO2氣體保護陶瓷襯墊焊。艙口圍的焊接材料選用焊絲牌號AT-YJ502(Q), 質量等級3YH10S, 焊絲直徑1.2 mm。

裝焊質量標準按CSQS標準執行,分段長度要求±4 mm,分段寬度要求±5 mm,分段高度要求±2 mm,分段正方度為4 mm,(指最終劃線的對角線),分段扭曲度≤8 mm,內部構件對位偏差≤1/4板厚。局部平整度,內外板9 mm ,最小測量距離為3 m,外板檢測距離為5 m。

焊接前應認真核查坡口加工是否符合圖紙要求,接頭裝配方向及部位是否符合要求等,焊接前對其裝配間隙進行測量,如間隙偏大,進行合理處理,使焊接間隙達到要求范圍之內。同時仔細清理可能影響焊接質量的縫區油污、水銹。

2.3 艙口圍板細化模型的校核計算

集裝箱船甲板艙口角隅處的應力、疲勞強度是一個較為突出的問題[5],在提出了這種中小型集裝箱船舶的艙口圍板裝焊過程控制與精度控制的技術方法改良后,需要對這種新型的裝焊技術進行實驗驗證。由于對現實中船舶上裝焊的艙口圍板無法采用直觀的測量手段,因此選擇采用有限元分析方法,對該1 100 TEU集裝箱艙口圍板局部結構進行仿真計算,分析在該結構內部的應力分布及變形情況。

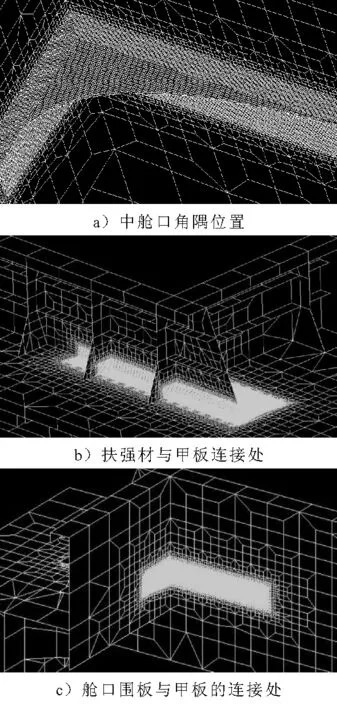

艙口圍板處的局部模型見圖3,并取在結構中容易產生應力集中的部位進行網格細化,以求得精確的計算結果。進行細化的部位主要是圖3a)中艙口角隅位置、圖3b)扶強材與甲板連接處、圖3c)艙口圍板與甲板的連接處。將這3個位置的網格進行細化,原結構網格大小為100 mm×100 mm,細化后的網格尺寸為5 mm×5 mm,并在大小網格間設計均勻的過渡形式,以保證應力能夠按照應力波傳播方向進行傳遞而不會由于網格大小的強間斷而發生錯誤。

圖3 局部結構模型網格細化示意

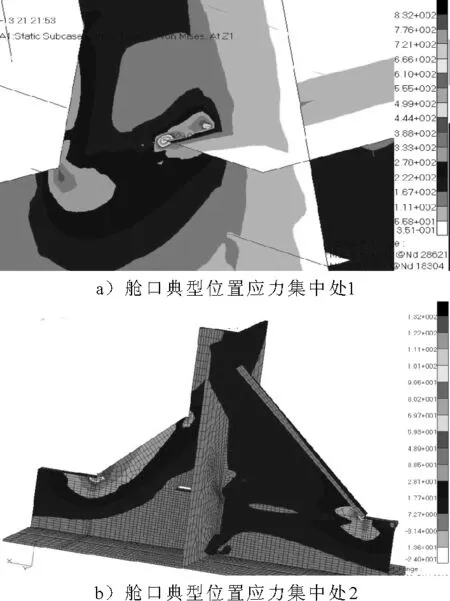

根據結構特性對模型邊緣處進行位移約束,模擬艙口圍板結構在整船中的裝焊特性。值得注意的是,由于只取了小部分的模型進行計算,因此需要考慮裝焊位置的剛度[6],才能準確計算得到結構的應力特性。方法為采用理論公式計算得到連接位置處每一個節點的x、y、z三向剛度,然后采用賦有剛度的彈簧單元來約束模擬結構的邊界條件,在結構上根據規范施加載荷,進行直接計算。計算結果見圖4。

圖4 艙口角隅處應力分布與變形圖

經過這種改進裝焊過程控制與精度控制后的艙口圍板模型,其應力分布情況得到了很好的改善。圖4b)所示對于局部艙口圍板結構來說,其應力最大處在肋板與強構件的連接處形成典型的應力集中情況,并且有可能沿肋板方向橫向傳遞。從圖4a)中可以看到,對于整個結構來說,其應力最大值存在的位置是在橫向構件與扶強材裝焊的位置,這個位置也是在焊接過程中的尾端位置,最容易引起伸縮變形及應力集中,因此需要格外關注。在本次計算中,結構的最大應力值為83.2 MPa,遠小于Q235鋼的屈服強度235 MPa,因此認為是滿足強度要求的。

3 結束語

由于艙口結構的特殊性,在船體發生彎曲時,艙口結構將先于船體結構發生屈曲,并且艙口連接位置也是腐蝕的重點關注區域,因此在船舶建造和營運過程中,艙口結構的保養主要以更換部件的維修為主。合理的裝焊方法和工藝程序能夠有效減小艙口圍板集中應力和變形。因此企業在設計與建造艙口結構的過程中,可借鑒或參考分析結果,根據企業實際情況,結合多種方法,制訂合理的艙口圍板的裝焊方案。

[1] 李小平,黃芳昌.超大艙口集裝箱船艙口圍板的強度分析及連續性的處理[J].船舶,1998(6):16-21.

[2] 林洪玲.船舶空載系泊狀態下艙口圍裝配工藝的探討[J].造船技術,2009(2):26-28.

[3] 初艷玲.超大型集裝箱船結構強度規范校核及有限元分析[D].哈爾濱:哈爾濱工程大學,2008.

[4] 瞿榮澤,潘志遠,翟亞軍.超大型集裝箱船舶工藝設計分析[J].船海工程,2013(5):68-72.

[5] 王東海,杜忠仁,胡安康,等.1 700 TEU集裝箱船甲板艙口角隅疲勞強度評估[J].中國造船,2001(2):65-70.[6] 程玉芹,羅廣恩.超大型集裝箱船上甲板艙口角隅疲勞強度評估[J].船海工程,2013(1):25-27.

On Stress and Deformation Control Methods of the Hatch Coaming forMedium and Small Sized Container Ship

DONG Ming-hai1, CHEN Qian-qing1, ZHAO Han-xing2, LIU Xiao-jun2, HAN Chen-jian3

(1 Zhejiang International Maritime College, Zhoushan Zhejiang 316021, China;2 Zhoushan Wuzhou Ship Repairing & Building Co., Ltd., Zhoushan, Zhejiang, 316000, China;3 Zhoushan Office of China Classification Society, Zhoushan Zhejiang 316000, China)

After analyzing the relevant construction standards, the deformation of the hatch coaming for the 1 100 TEU container ship is assessed and the reasons of stress concentration of hatch corner is discussed. By studying the welding technical requirement for hatch coaming, an improvement measures of the original fabrication method is proposed. The simulation results show that the proposed welding technology is helpful to improve the stress distribution and displacement of the hatch coaming.

container ship; hatch coaming; deformation analysis; welding procedure

10.3963/j.issn.1671-7953.2015.01.007

2014-08-15

浙江省教育廳科技項目(Y201328600)

董明海(1979-),男,碩士,講師

U671.83

A

1671-7953(2015)01-0029-05

修回日期:2014-10-13

研究方向:船舶工程

E-mail:dmhai0352@126.com