萬能防噴器測試工裝的研制及應用

李成強,柯洪飛,曾 波

(中遠船務(啟東)海洋工程有限公司,江蘇南通226000)

0 引言

傳統萬能防噴器測試工裝存在操作復雜、對空間要求高等缺點,因此,如何借助現有資源,開發一種適合測試環境下使用的測試工裝便成為調試作業人員、工藝人員及設計人員面臨的一個新課題。本文介紹了防噴器的種類,對傳統萬能防噴器測試工裝、新型萬能防噴器測試工裝的優缺點進行了分析和對比。實際應用表明,新型萬能防噴器操作簡便、實用,安全性可靠性高。

1 防噴器簡述

1.1 防噴器種類

防噴器是用于試油、修井、完井等作業過程中關閉井口、防止井噴事故發生的專用設備,具有結構簡單、易操作、耐高壓等特點,是油田常用的防止井噴的安全密封井口裝置。防噴器按類型分普通防噴器、萬能防噴器和旋轉防噴器。萬能防噴器是可以在緊急情況下啟動,響應任何尺寸的鉆具,甚至空井;旋轉防噴器可以實現邊噴邊鉆作業。在深井鉆井中常是除2種普通防噴器外,再加上萬能防噴器、旋轉防噴器,多種防噴器組合裝于井口。

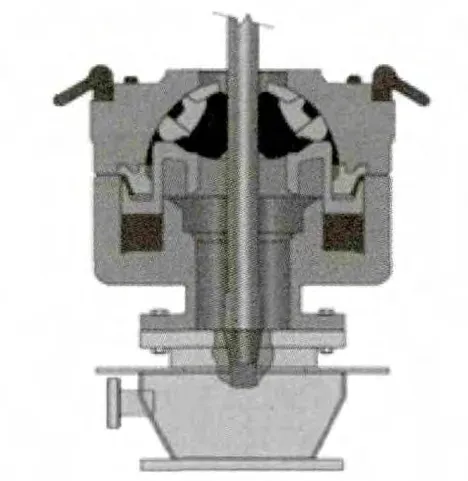

1.2 環形萬能防噴器特點及性能介紹

環形防噴器有一個類似甜圈形狀的橡膠密封,稱為彈性填料單元,由增強鋼肋結構構成。密封件坐落在防噴器頂部殼體和液壓活塞之間。當活塞驅動,其向上的推力將橡膠密封件擠壓收縮,環繞鉆具將井口密封,達到防止井噴的目的。環形防噴器只有2個運動部件:活塞和橡膠密封件,使其具有響應時間短、可適應不同工況、操作簡單、易維護的特點。

2 傳統萬能防噴器測試工裝介紹

傳統萬能防噴器測試工裝主要有廠家提供的專用測試工裝和簡短圓盤立柱測試工裝2種。

2.1 專用測試工裝

2.1.1 測試方法

專用測試工裝使用同防噴器測試樁相匹配的鉆桿。專用測試工裝結構如圖1所示。

圖1 專用測試工裝

專用測試裝置的測試方法如下。

(1)將工裝吊運進萬能防噴器腔體內,使用鏈鉗等專用上扣工具,將工裝與防噴器做螺紋連接,扭矩適當,避免將密封O型圈損傷。

(2)緩慢關閉萬能防噴器,環抱工具,通過防噴器測試泵進行加壓測試,模擬測試防噴器在實際工況下的密性及強度。

2.1.2 優缺點

(1)優點

較可靠,安全性以及穩定性較高。

(2)缺點

①主要適用于制造商的專業測試,其需要的測試工裝都是專用工具;

②操作相對復雜,需借助專業的上扣工具;

③受到空間的限制,無法做到實時可視監控,底部連接位置的螺紋密封件很容易損壞,且工裝上緊扭矩較難把握;

④耗時較長。

2.2 簡短圓盤立柱測試工裝

簡短圓盤立柱測試工裝結構圖如圖2所示。測試時需要借助萬能防噴器的橡膠密封進行測試。

圖2 簡短圓盤立柱測試工裝

2.2.1 測試方法

(1)將圓盤立柱工裝吊運進萬能防噴器內腔,調整高度,盡可能使圓盤上表面貼合橡膠密封的下表面。

(2)關閉萬能防噴器,抱緊立柱。

(3)由防噴器測試泵進行加壓測試。

2.2.2 優缺點

(1)優點

①安裝測試操作簡單;

②耗時較少;

③對測試工裝的尺寸無嚴格的要求,滿足受限空間作業要求。

(2)缺點

①在立柱和圓盤處存在應力集中現象;

②對于萬能防噴器的橡膠密封有潛在損壞風險,非特殊情況,不推薦使用。

3 新型萬能防噴器測試工裝介紹及優越性

3.1 測試工裝介紹

萬能防噴器測試工裝結構圖如3所示。

此測試工裝是一種加長版的圓盤立柱工裝,工件底部鉆有通水小孔,直通上部腔室以保證水路的通暢,通過連通器原理,達到壓力傳遞的目的。這種工裝合理解決了安裝復雜以及密封磨損的問題,借助防噴器底部閘刀板的止檔作用,支撐圓盤進行承壓,避免了鋼制元件與萬能防噴器橡膠密封件的直接接觸,從而保護了設備本體,并達到了試驗目的。

圖3 自制測試裝置圖

3.2 測試方法

閘板防噴器處于開啟位置,將圓盤立柱工裝自頂部吊運進防噴器內腔,把圓盤放置于防噴器中緊靠萬能防噴器的第一個中空管閘板防噴器的下方,關閉閘板防噴器,工裝立柱略小于閘板防噴器的中空尺寸,借助于上方手拉葫蘆手動提升工裝,將測試工裝圓盤上表面緊貼合閘板下表面,保持手拉葫蘆力度吊住工裝;然后,關閉萬能防噴器,抱緊立柱,檢查確認狀態后,由防噴器測試泵進行加壓測試。

3.3 工裝受力分析

此工裝也延續了傳統圓盤立柱測試工裝存在受力集中處的缺點。通過圖4可以看出,在工裝內部通水孔處的應力大于圓盤與立柱相接處的應力。在試驗壓力為69 MPa的工況下,工裝最大應力約為150 MPa。因此,制作此工裝的原材料可采用Q235、45號鋼等材料。

3.4 優越性

3.4.1 安全及可靠性高

新型工裝雖然存在一定的應力集中,但是通過上述的有限元應力分析報告可以看出工裝的最大應力值并不是太大,可以選擇的材料較為普遍。以45號鋼為例,屈服強度為355 MPa,其安全系數為2.36,在工裝強度以及安全性方面,此測試工裝完全符合要求。

3.4.2 操作便捷性和經濟性好

(1)新型工裝在長度尺寸方面比專用工裝有很大的優勢。其長度小,便于吊運以及安裝,并且對于防噴器儲存位置的空間無特殊要求,允許在較小空間里進行吊運操作。由于立柱徑向尺寸只要小于閘板抱死中空尺寸,強度滿足要求即可,并無其他特殊要求,故工裝的制作尺寸靈活性較高,且對表面處理無特別要求。

圖4 模擬建模有限元受力分析

(2)新型工裝與底部測試樁以及防噴器無連接要求,安裝無需上扣、卸扣作業,安裝簡捷。

(3)新型工裝采用普通材料加工制成,有廣泛的選擇空間,能夠達到試驗要求。

3.4.3 測試無損性

(1)新型工裝在受力后對于設備本體的保護方面比傳統圓盤立柱工裝有較突出的優勢。傳統工裝圓盤會受到水壓的推力直接接觸橡膠密封,盡管萬能防噴器的橡膠密封設計上可以承受很大壓力,但是實際工作狀態下是由液體傳遞的這種壓力,同傳統測試工況存在差別,極易損壞設備。新型工裝使得鋼制圓盤無法直接擠壓橡膠密封,避免了密封件底部受到固體擠壓所產生的損壞。

(2)新型工裝在避免因為受壓狀態下位移滑動導致的磨損方面比傳統圓盤工裝有很大優勢。傳統工裝立柱與橡膠密封有一定的相對運動,會產生密封件的磨損。新型工裝的向上運動由閘板防噴器所限制,向下運動由吊裝設備限制,在加壓以及泄壓過程中與橡膠密封無相對移動,從根本上避免了對橡膠密封側面的磨損。

4 萬能防噴器測試過程及安全控制

萬能防噴器的調試分為功能測試和壓力測試。功能測試一般是在無壓或低壓狀態下進行,用以檢驗機械設備同控制系統間的通訊是否正常,傳感器等安全保護裝置是否正常響應,控制系統反饋、顯示等是否正常,閥件操作是否順暢,以及其他可以在無負載下進行的功能試驗。壓力測試是通過外置高壓泵提供試驗壓力,模擬實際工況,通過測試工裝將設備置于設計壓力下,用以檢驗設備有無泄漏以及強度等是否能夠達到設計要求的試驗。

4.1 測試過程中潛在作業風險

4.1.1 準備階段

首先,通過懸置于環形萬能防噴器上方的吊耳,將測試工裝通過手拉葫蘆、吊帶等吊具緩緩下放至測試位置。此時,需要注意人員及器物墜落的風險,吊環、卸扣及吊帶等其他吊具的選擇需要嚴格按照吊運安全操作規程進行。其次,工裝吊入過程,需要謹慎操作,防止鋼制工裝對于防噴器內腔的破壞,減少摩擦及磕碰的機會,防止內腔受到機械損傷。

4.1.2 試驗過程階段

試驗加壓前,應首先將水注滿整個測試腔,將空氣排出試驗空間,避免空氣殘留,增加試驗風險。然后,測試工裝手動上提,保持松緊適度,既要避免和鋼制閘刀板進行撞擊,又要做到緊密貼合,減少上壓過程中工裝在腔體內部的向上位移,從而減少同萬能防噴器間的相對摩擦。試驗過程中,按照壓力試驗程序,緩慢升壓,穩壓幾分鐘后,方可繼續試壓,直至達到試壓壓力。

4.1.3 試驗結束階段

試驗結束,緩慢將壓力降低至全部泄壓后,將試驗工裝自腔體內提出,將殘留的水體排干,做好內腔防腐處理,頂部孔洞蓋板到位,防止人員墜落。

4.2 嚴格執行作業審批制度

萬能防噴器壓力測試試驗作為防噴器測試中關鍵性試驗,通過高壓泵壓設備模擬鉆井作業實際工況,存在崩彈、泄露等風險,需要進行專項策劃及作業審批,做好風險及應對方案,明確參與各方的職責,并進行安全交底后方可進行作業。試驗中做到有效溝通,作業禁區嚴格管理,禁止無關人員進入。

5 結語

此次試驗證明:新型測試工裝具有操作簡便、實用,安全性及可靠性較高的特點,達到了試驗的預期效果,創造了良好的經濟價值。與此同時,此次試驗大膽摒棄了以往過分依賴外協或廠家提供工裝的弊端,為以后其他項目的創新提供了寶貴經驗。

[1] 洪水棕,吳振坤.萬能防噴器的力學強度分析[J].石油鉆采機械,1985(6):1-9,75.