基于模型定義的飛機結構件三維工藝規程卡片設計

付心詮, 王細洋

(南昌航空大學 航空宇航制造學院,南昌330063)

0 引 言

MBD(Model Based Definition,基于模型的定義)是一個用集成的三維模型來完整表達產品定義信息的方法,它以三維標注技術為基礎,詳細規定了三維模型中產品尺寸、公差等標注規則和工藝信息表達方法[1]。MBD技術的應用改變了傳統的以二維圖紙為中心,三維實體模型輔助生產的制造方法,極大地推動了三維工藝設計的發展。工藝規程[2]是表格化的零件機械加工工藝過程,是工藝數據的格式化載體,工藝規程卡片是工藝文件的重要組成和表達方式,它詳細地記載了零件從毛坯到成品過程中的所需用到的機床類型、刀具類型、進給量等信息。MBD技術的發展應用使得現行的二維工藝規程卡片正向三維工藝規程卡片邁進。有關三維工藝規程卡片的研究,雖然關注者較少,但依然有學者取得了突破性進展,如西北工業大學機電學院的唐健鈞等[3]研究了面向MBD的數控加工工藝三維工序模型技術,將零件的工藝信息很好地體現在了工藝模型當中。

本文基于CATIA平臺對飛機結構件三維工藝卡片生成進行了研究,利用模型定義技術設計了飛機結構件三維工藝規程卡片,摒棄了以往用三維實體模型表述幾何信息,二維工程圖紙定義工藝信息的方式,將零件模型與工藝模型融合在一起,使得工藝人員可以直觀快速地理解工藝信息,提高了生產效率。

1 MBD技術在三維工藝規程卡片設計中的應用

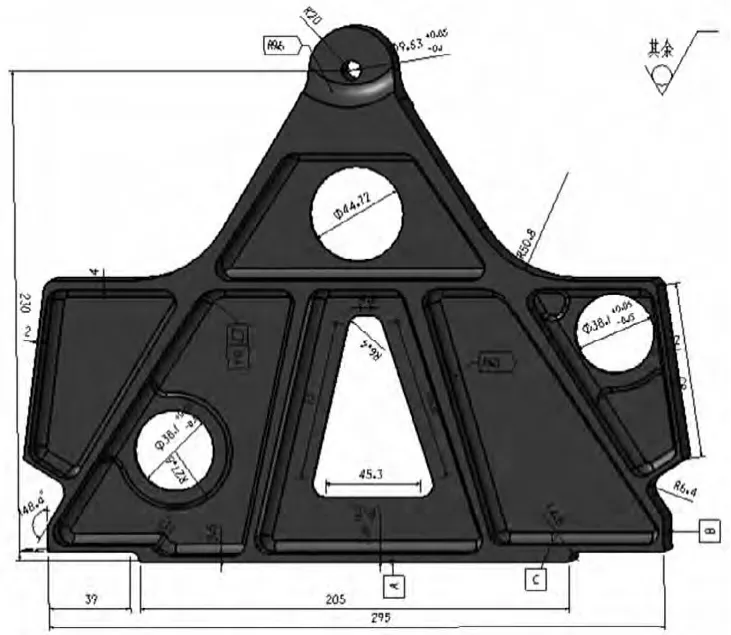

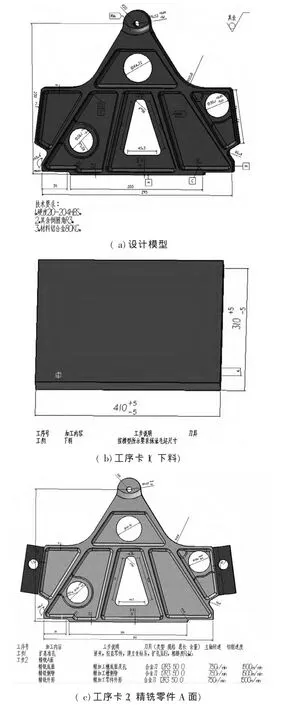

基于MBD的三維數模是通過三維幾何圖形和文字或數字的表達方式提供完整的產品信息,用以描述一個物料項的物理性能及其功能需求,將二維工程圖和三維數模中的所有設計及制造信息集成在一起,不僅要包括精確的產品幾何模型,還需要包含表示產品尺寸、公差、基準等非幾何信息,以滿足下游工藝設計的要求,替代原二維圖樣的功能,從而實現取消二維圖樣的功能[4]。波音公司在夢幻客機787的研制過程中,采用基于模型定義作為整個飛機產品制造過程中的唯一依據,實現波音787全三維研制,并最終取得了成功[5]。飛機結構件MBD零件模型即為添加了注釋和三維標注的設計模型,按照ASME[6]制定的標準,通過CATIA V5軟件環境下建立飛機結構件MBD零件模型,如圖1所示。

圖1 飛機結構件MBD零件模型

MBD零件模型作為整個生產過程的唯一依據,實現了信息的高度集成,避免了手工輸入等人為性錯誤的發生。基于模型定義技術建立的由每道加工工序組成的三維工藝規程,可以方便工藝人員直觀、快速地讀懂工藝信息要求。

2 基于模型定義的非幾何信息提取

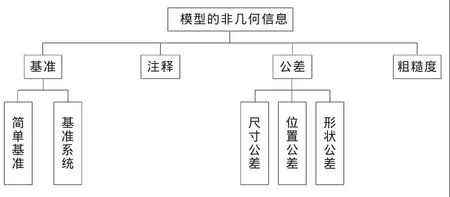

零件進行工藝設計前我們首先必須全面讀取零件的非幾何信息,這些非幾何信息多是標注在零件的三維設計模型中,如何從三維設計模型中提取出零件的非幾何信息也是當下研究的一個熱點。從零件設計模型中提取出非幾何信息,為后期相關工藝設計奠定數據基礎,這也是工藝卡片設計的重要環節。本文將零件模型的非幾何信息分類,如圖2所示。

圖2 零件模型非幾何信息分類圖

如圖3所示為實現模型中非幾何信息的提取,首先選定模型中要選取的特征面,將該特征面上的標注信息提取出來,其提取公差信息的部分程序如下:

//Retrieve tolerances that belong to set as a CATITPSList

CATITPSList*pitoleList=null;

Piset->GetTPSs(&piToleList);

//Retrieve tolerances count in set

Unsigned int ToleCount=0;

piToleList->Count(&Tolecont);

//Analyze tolerances of set

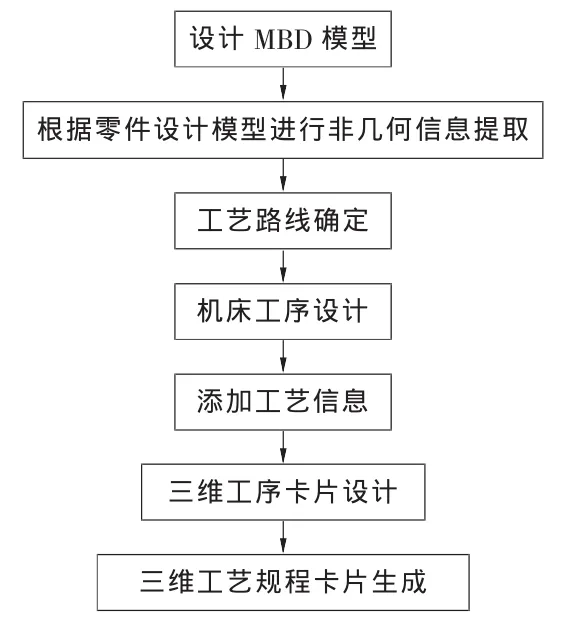

For(unsigned int ToleIdx=0;ToleIdx { //Get ToleIdx tolerance in set CATITPSComponent*picomonTole=NuLL; PiToleList->Item(ToleIdx,&piCompOmTole); } …… 圖3 零件非幾何信息提取流程圖 在提取了公差信息以后要對其進行檢索,按圖所示檢索出子類。將大類定義為SuperType,子類定義為Type。其程序段部分如下: if(CATCmpGuid(&IID_CATITPSForm,pSuperTypeAsIID)==TRUE) { SuperType="形狀公差"; //If Type IID is the same that IID of CATITPSStraightness interface then //this tolerance is a Straightness tolerance. if (CATCmpGuid (&IID_CATITPSStraightness,pTypeAsIID)==TRUE) Type="直線度"; else if (CATCmpGuid(&IID_CATITPSFlatness,pTypeAsIID)==TRUE) Type="平面度"; else if(CATCmpGuid(&IID_CATITPSCIrularity,pTypeAsIID)==TRUE) Type="圓度"; } …… 如圖4是對某一飛機結構件孔特征進行尺寸公差提取所得的結果,提取出來的結果可以按.txt格式文件輸出,提取結果為孔特征直徑φ38.1 mm,上偏差為0.15 mm,下偏差為0.15 mm。提取出特征的非幾何信息對后期進行飛機結構件的工藝設計奠定了基礎,提供了很好的數據依據。 圖4 提取孔特征尺寸公差結果輸出圖 飛機結構件是構成飛機機體骨架和氣動外形的重要組成部分,其中有梁、肋、框等多種類型[7]。在國內外飛機制造中,為了減少機體零件數目,提高飛機制造質量,越來越多地制造廠采用整體結構件作為主要承力構件,飛機結構件具有如下特點[8]:1)種類繁多,加工材料多種多樣,功能和形狀各異,加工方法和流程大相徑庭;2)零件尺寸大,加工特征類型和數目多;3)加工難度大,加工周期長,制造水平高和技術難度大。 根據飛機結構件的類型和特點,我們可以總結歸納典型飛機結構件的工藝路線,相似零件便可以參照此工藝路線擬定新的工藝路線。對于梁類、肋類零件,其典型加工工藝路線可以歸納為:毛坯檢驗→基準面加工→粗銑一側外形→攢壓板→粗銑另一側外形→粗加工腹板,內形→翻面;精加工腹板、內形→翻面→精加工一側外形→攢壓板→精加工另一側外形→補加工→檢驗。對框類零件,其典型加工工藝路線可以歸納為:毛坯檢驗→板料兩側均勻去余量→粗銑一面外形,粗加工腹板、內形→翻面→粗加工、精加工外形,粗加工、精加工腹板、內形→翻面→精加工腹板、內緣→補加工→檢驗。 數控機床對刀具的要求很高,不僅需要考慮到刀具的強度和硬度,還要求刀具有很好的排屑性能和耐用性。機床刀具的選擇即是對刀具的型號、材料、尺寸參數的選擇。刀具選擇的原則有:刀具的材料硬度和耐磨性要比零件材料高;為防止撞刀,刀具刀柄要大于型腔的深度;為防止過切,刀具直徑要小于型腔允許的最大刀具直徑;刀具直徑不可以大于加工零件的底角半徑。調研相關航空制造企業可知,企業購置的刀具一般多是按照一定的尺寸規格,通常刀具半徑有3 mm、12 mm、20 mm、32 mm等。 刀具選擇好之后就要對其進行一些切削參數的確定,相關參數指標可以參考 《機械制造工藝設計簡明手冊》[9]和《機械加工工藝設計手冊》[10]。 如上節所說非幾何信息的提取中提取出了孔特征直徑為φ38.1 mm,上偏差為0.05 mm,下偏差為0.15 mm,零件材料為TC18鈦合金。根據上面所述的原則,結合相關的工藝知識,選擇刀具類型為合金刀,刀具半徑為12 mm,加工余量最高為3 mm,最低為0。計算出相關切削參數為切削深度3 mm,主軸轉速為750 r/min,切削速度為1 500 m/min。 圖5 三維工藝規程卡片生成流程 如圖5為三維工藝規程卡片的生成流程圖,在設計MBD模型時需要將所有的零件幾何和非幾何信息標注上去,在進行后期工藝分析時以MBD模型為依據,編制工藝內容,在每一道工序中標注好該工序所用到的數控設備、刀具類型和規格、進給量等信息,有些尺寸標注在工序卡片中可以隱藏顯示,把設計的每一道工序加起來就構成了該零件的三維工藝規程卡片。 三維工藝規程卡片生成步驟: 1)將飛機結構件的一些幾何信息和非幾何信息添加到MBD模型中,完成對飛機結構件的MBD模型設計。 2)根據所設計的MBD模型進行非幾何信息提取,所提取出來的信息按.txt文件格式輸出保存。 3)根據零件模型信息和相關工藝知識經驗,對零件進行工藝路線的擬定,可以參照第3節所述的零件典型工藝路線。 4)根據所提取出的非幾何信息對其進行機床工序設計,對每道工序中所要用到的機床類型、刀具和相關的切削參數進行確定,并將這些內容體現到三維工序卡片中。 5)在MBD的基礎上按照工序以逆序的方式逐步添加工藝信息,將這些內容體現在三維工藝卡片中,得到零件加工所需的三維工藝規程卡片。 6)加上毛坯和所有所設計生成的三維工序卡片組成了三維飛機結構件三維工藝規程卡片。 根據查閱相關文獻資料可知,在CATIA三維制圖軟件中,采用不同的顏色表示加工表面的不同工序,方便工藝人員更加直觀地理解工藝卡片中的內容,用橙黃色表示粗加工、綠色表示半精加工、藍色表示精加工、黃色表示超精加工。 圖6 基于模型定義的某一飛機結構件三維工序卡片設計圖 如圖6是某一飛機結構件的三維工藝卡片設計模型圖,包括該零件的三維設計模型和加工該零件某一工序的三維工藝規程卡片。使用三維工藝卡片設計既可以直觀地理解表達工藝過程,而且還可以直接在CATIA軟件中修改工藝信息,避免了二維工藝卡片設計中復雜繁瑣的過程。即使再復雜的零件也可以很直觀地表達出它的工藝規程,這是二維工藝卡片所不具有的優點。例如圖6(c)精銑零件A面模型中,因為是精加工所以用藍色表示該加工面,該工序上一步是半精加工零件A面,所以零件外形用綠色表示,表示剛半精加工完零件A面。圖中包括了精銑該面的所有工步以及所需的一些刀具規格,如工步2,精銑A面,精銑底面,精加工槽底面及孔。所需用到的刀具類型為合金刀,刀具規格為φ12R3,懸長為50 mm,加工余量為0,主軸轉速為750r/min,切削速度為1500m/min。 本文利用CATIA軟件平臺,基于模型定義技術設計了三維工序卡片,在進行卡片設計之前必須將零件的非幾何信息提取出來,利用這些信息進行相關工藝設計,最后生成工藝規程卡片。隨著現行三維CAD軟件的發展,三維工序卡片在制造企業中經常被使用,必然將成為一種趨勢。該技術將零件設計模型與工藝信息集中融合體現在一起,將零件的幾何信息和非幾何信息全部標注在工藝模型中,即使再復雜的零件也可以直觀地體現在工藝卡片中,加快了飛機結構件零件制造企業生產中工藝人員的閱讀理解速度,提高了企業的生產效率。 [1] 鄭艷銘.基于MBD技術的工藝設計[J].CAD/CAM與制造業信息化,2012(12):60-63. [2] 王細洋.計算機輔助零件工藝過程設計原理[M].北京:航空工業出版社,2004. [3] 唐健鈞,賈曉亮,田錫天,等.面向MBD的數控加工工藝三維工序模型技術研究[J].航空制造技術,2012(16):62-66. [4] 劉俊堂.全三維飛機設計技術及其應用[J].航空制造技術,2010(18):68-71. [5] 梅中義.基于MBD的飛機數字化裝配技術[J].航空制造技術,2010(18):42-45. [6] Y14.41-2003 Digital Product Definition Data Practices[S].New York:ASME,2003. [7] 范玉清.現代飛機制造技術[M].北京:北京航空航天大學出版社,2005:454-455. [8] 王偉,楚王偉,李迎光,等.面向加工過程的飛機結構件加工特征排序方法[J].機械科學與技術,2010,29(12):1638-1645. [9] 李益民.機械制造工藝設計簡明手冊[M].北京:機械工業出版社,1993. [10] 張耀宸.機械加工工藝設計手冊[M].北京:航空工業出版社,1989.

3 工藝路線及機床工序設計

3.1 工藝路線的擬定

3.2 機床工序設計

4 基于模型定義的飛機結構件三維工藝規程卡片生成方法

5 實例驗證

6結 語