突出煤層穿層鉆孔抽采瓦斯應用技術研究

李 明

(山西煤礦安全監察局救援指揮中心,山西 太原030210)

山西晉煤集團沁水胡底煤業有限公司所采3#煤層具有煤與瓦斯突出危險性,根據最新實施的《防治煤與瓦斯突出規定》,突出礦井要根據自身開采情況,采取綜合防突技術措施,治理區域瓦斯,并且抽采經校檢合格后,方可進行掘進、采煤等作業。由于胡底煤業井田內僅3#煤層可采,沒有開采解放層進行消除突出危險性的條件,所以,在煤層巷道掘進過程中,只能利用煤層頂板或底板巖巷施工穿層鉆孔對煤層進行消突,掩護煤巷掘進。因此,研究突出煤層穿層鉆孔抽采瓦斯技術,對胡底煤業的安全生產具有重要意義。

1 礦井瓦斯地質概況

山西晉煤集團沁水胡底煤業有限公司井田東西長12.06km,南北寬9.75km,井田面積為58.37km2,礦井設計生產能力0.6Mt/a。礦井采用斜立混合的開拓方式,共劃分為四個采區,其中一采區為礦井回采區;二、三采區為礦井準備區;四采區為礦井規劃區。根據河南理工大學對3#煤層煤與瓦斯突出危險性的評估結論,礦井瓦斯含量為23.23~25.8m3/t,殘存瓦斯含量為5.12m3/t;最大瓦斯壓力為3.83MPa;煤層透氣性系數為13.03m2/MPa2·d;鉆孔瓦斯流量衰減系數為0.0396d-1,百米鉆孔初始瓦斯流量0.0506m3/min.hm,孔隙率體積0.121m3/t,井田范圍內的3#煤層具有煤與瓦斯突出危險性。由于胡底煤業不具備開采保護層的條件,因此,選擇地面煤層氣井瓦斯抽采、開拓巷道穿層鉆孔瓦斯抽采、工作面順槽穿層鉆孔瓦斯抽采、千米定向鉆機瓦斯抽采、工作面順層鉆孔瓦斯抽采,再結合回采工作面邊采邊抽、工作面順槽先抽后掘及采空區瓦斯抽采等綜合抽采方法,其中穿層鉆孔抽采是主要消突工程之一。

2 穿層鉆孔瓦斯抽采方案

2.1 開拓巷道穿層鉆孔瓦斯抽采

胡底煤業回風大巷為煤巷,如果只靠掘進工作面進行瓦斯抽采消突,所需時間較長,而且效果難以保證,因此在回風大巷掘進前,可以利用布置在巖層中的軌道大巷和膠帶大巷向上(下)施工穿層鉆孔對回風巷需要掘進的區段煤層進行預抽,在軌道大巷和膠帶大巷里每隔40m施工一個鉆場,每個鉆場鉆孔一般為3~5排,每排15~20個鉆孔,鉆孔開孔間距0.5m,終孔間距為5~10m,鉆孔終孔超過最遠端設計煤巷外側20m(水平投影距離)。開拓巷道穿層鉆孔布置見圖1。

圖1 開拓巷道穿層鉆孔示意

2.2 下向穿層鉆孔瓦斯抽采

首采盤區利用東西石門作為盤區巷道,兩翼布置條帶式工作面進行回采,利用布置在巖層中的順槽向下施工穿層鉆孔進行預抽。在頂板巖巷里每隔40m左右施工一鉆場,鉆場鉆孔一般為3~6排,每排5~8個鉆孔,鉆孔終孔間距一般為5m左右(見圖2)。

圖2 下向穿層鉆孔示意

3 抽采鉆孔施工技術

3.1 施工機具

選擇西安研究院的ZDY1200S分體鉆機,該鉆機采用分體式結構,主要由分主機、操縱臺和泵站三部分組成。主機由動力頭,夾持器和支撐架組成。該鉆機可以在±90°范圍內全方位使用,拆卸、搬運方便且在工作中可以實現遠程操作,大大提高鉆孔施工過程中的安全性。

施工穿層鉆孔需要穿過較硬巖層時,施工難度大,鉆孔軌跡不宜控制,可先用小鉆頭施工穿過較硬巖層后更換擴孔鉆頭將鉆孔擴大至設計孔徑。自動擴孔鉆頭在鉆孔施工過程中見軟后彈出擴孔切片,施工穿層鉆孔時可擴大煤段鉆孔孔徑,提高瓦斯抽放效率,不需特意退鉆更換鉆頭提高鉆孔施工進度。當鉆孔成孔較差,退鉆后塌孔導致不能正常抽放瓦斯時,需要在塌孔段下套管對鉆孔進行支撐,確保孔內瓦斯流通,從而提高抽放效果。一般在鉆桿退出鉆孔后很難將套管塞入孔內,此地段使用下套管專用鉆頭,鉆孔施工到位后將套管由鉆桿送至鉆頭時可將鉆頭開閉位置頂開后將套管下至孔內。

在鉆機開鉆前,利用鉆機自帶液壓支柱頂實確保鉆機均勻受力、牢固可靠。如作業現場無法豎立壓柱,則選擇在鉆機前后施工地錨,用花蘭螺絲和錨鏈與鉆機拉緊固定。如果鉆機穩固不牢,鉆孔施工過程中易造成折斷鉆桿或鉆孔軌跡不能達到設計要求,造成串孔、抽放盲區、損壞孔口四通等事故。

3.2 孔口四通安裝工藝

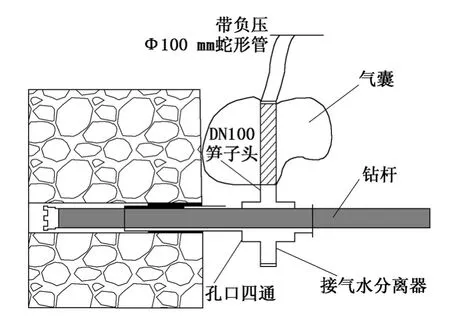

孔口四通由Φ100mm四通、Φ100mm鐵管、Φ100mm花管、氣囊(風筒)、氣水分離器和密封皮墊構成。孔口四通將施工的鉆孔與空氣隔絕,與瓦斯抽放系統聯通。通過抽放負壓將施工鉆孔過程中孔內涌出的瓦斯直接抽入抽放系統,杜絕巷道瓦斯超限事故。當施工過程中鉆孔噴孔時孔口氣囊有一定的緩沖作用,可降低因噴孔造成的巷道瓦斯超限事故。風力排渣施工鉆孔時,氣水分離器有一定的降塵作用。孔口四通見圖3。

圖3 孔口四通示意

在安裝工藝過程中,先用Φ113mm鉆頭施工至少1m的擴孔深度,而后將白布(長×寬=1.0m×0.5m)裹至Φ100mm鐵管,將500ml聚氨酯(A、B膠)按照1∶1配比好,在反應的同時立即倒入白布內,并將Φ100mm鐵管插入鉆孔。或用木楔(木條)將Φ100mm鐵管固定于孔內(鐵管在孔內要保持平直),鐵管接通抽放系統,將500ml聚氨酯(A、B膠)按照1∶1配比好均勻倒在Φ100mm管與孔壁的裂隙口,通過抽放負壓將聚氨酯吸入裂隙內。待聚氨酯膨脹反應后,使用8#鐵絲或鋼絲繩將孔口鐵管固定于幫錨桿活網片上(避免噴孔造成孔口鐵管脫落傷人事故)。用Φ100mm法蘭將孔口鐵管與Φ100mm花管(上)和氣水分離器(下)連接。將直徑600mm長度約0.8~1 m的風筒兩頭固定在Φ100mm花管兩頭(氣囊)。更換設計孔徑鉆頭送至孔內,用法蘭盤夾上皮墊來封堵鉆桿與孔口四通間的裂縫。將Φ100mm花管和氣水分離器接入抽放系統,根據孔內瓦斯涌出情況調節抽放閥門控制負壓,見煤后閥門必須開至最大。

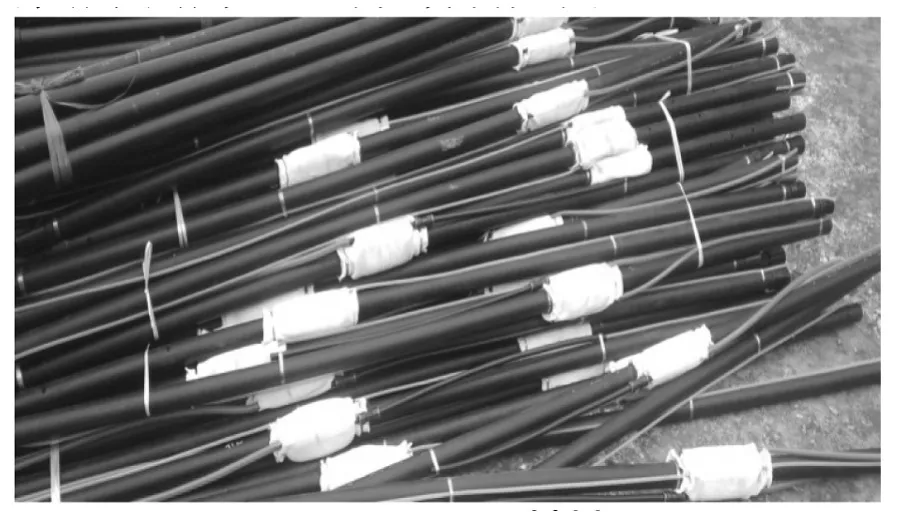

3.3 “兩堵一注”封孔工藝

封孔前,必須先將孔口段清理干凈。將囊袋封孔管接入抽放系統后塞入孔內用水泥砂漿封堵孔口,封堵深度不低于0.3m。檢查封孔泵的風管、注漿管連接,連接口必須全部使用合格的U型銷,不得使用條絲代替。持續氣囊充氣,帶充氣槍壓力表顯示達到0.3~0.4MPa之間并保持穩定后,方可停止充氣。充氣結束后,不可拆下逆流裝置,保持氣囊鼓起狀態,直至注漿凝固結束。封孔材料見圖4。

圖4 封孔材料

3.4 施工異常情況處理

(1)鉆進過程中,若發現瓦斯涌出異常、煤巖松軟、鉆孔涌水異常、頂鉆、有毒有害氣體傷人等情況時,不得拔出鉆桿,應立即切斷電源,待采取相應措施后方可施工。

(2)返水不正常。

① 孔口不返風(水),高壓風(水)壓力表顯示壓力過大。存在問題:a、鉆頭堵;b、孔內塌孔堵。解決辦法:a、退鉆捅透鉆頭;b、退鉆反復沖孔。

② 孔口不返風(水),高壓風(水)壓力表顯示壓力正常。存在問題:穿孔或通過裂隙等泄壓。解決辦法:尋找泄壓點,然后采取措施封堵;若不具備封堵條件,則退鉆重新開孔。

③ 孔口不返風(水),其它地點漏風(水)。解決辦法:封堵漏風(水)點或退鉆重新開孔。

(3)塌孔嚴重。存在問題:坍塌的煤巖屑與瓦斯混合體在鉆頭處形成煤渣塞。解決辦法:a、反復前后拉動旋轉鉆桿,間段送風(水);b、退鉆更換螺旋葉片更大的鉆桿重新施工。

(4)撈鉆。

① 由于操作不當出現發生掉鉆桿事故(鉆桿完好)。原因:a、施工過程中反轉導致鉆桿脫節;b、施工下行鉆孔拆卸鉆桿時夾持器未夾住鉆桿,鉆桿自重掉入孔內。解決辦法:加鉆桿推至掉鉆桿位置時旋轉鉆桿,使鉆桿絲扣套牢。

② 鉆桿折斷在孔內。原因:a、鉆機穩固不牢,鉆機移位導致鉆桿別勁折斷;b、巖石過硬時給進壓力過大折斷鉆桿。解決辦法:鉆桿前方接撈鉆工具與孔內鉆桿接觸并套牢。

4 抽采效果分析

為檢驗胡底煤業回風大巷穿層鉆孔抽放效果,通過統計從軌道大巷、運輸大巷施工的鉆孔抽采量及檢測回風大巷掘進施工中的煤體殘余瓦斯含量及煤壁瓦斯涌出量分析穿層抽放效果(以回風大巷為例)。

1)通過對鉆孔抽放數據監測分析可知:在3個月的抽放時間內,穿層鉆孔共抽放瓦斯30.3×104m3,瓦斯抽放率為53%,鉆孔抽放效果較為理想。

2)通過測定回風大巷掘進過程中迎頭前煤壁殘余瓦斯含量(共檢測20個正規循環作業,其中每個循環作業的掘進進尺為20m),所檢測20次煤壁平均殘余瓦斯含量為5.9m3.t-1。

3)在回風大巷施工中,掘進迎頭的瓦斯濃度沒有超過0.8%以上的斷電事故發生。

通過以上監測數據分析可知:胡底煤業回風大巷穿層鉆孔抽放效果達到了消突目的,保證了回風大巷的安全施工。

5 結語

1)利用原有開拓巖石巷道做穿層鉆孔對煤層瓦斯進行抽放,減少了礦井底板抽放巷工程量,在節約成本的同時,有效的保證了煤巷的安全掘進。

2)3個月的抽放時間內,穿層鉆孔共抽放瓦斯30.3×104m3,瓦斯抽放率為53%,鉆孔抽放效果理想,可以在礦井其它區域進行推廣應用。