機械加工影響表面粗糙度的因素及措施

王 晏

(同煤集團永定莊煤業有限責任公司,山西 大同037024)

機械零件的磨損以及破壞大多均是從零件的表層開始,零件加工的質量好壞會對產品質量的優劣有諸多影響,對于產品的使用壽命、性能及其工作性能起著決定性作用,尤其是零件的耐磨性以及可靠性,都受其表層質量的影響。對機械加工的表面質量進行研究,可以正確把握機械加工中各因素對其表面質量的影響規律,并將這些規律運用到實際加工中去,以改善零件的表面質量,進而提高產品的質量。

1 表面粗糙度的含義

零件的表面粗糙度指的是表面上出現的十分小的幾何誤差。在機械加工過程中,這種幾何誤差主要是因為零件和刀具間的不斷摩擦、零件的加工表面和刀具之間的微小間距以及峰谷不平而導致。零件表面的粗糙度越小則表明零件的表面光滑度越高,零件的性能越好。使用刀具對零件的表面進行加工時,刀具的形狀、刃磨質量、材料、切削的過程等都會對零件的表面粗糙度帶來一定的影響。

2 表面粗糙度的影響因素

2.1 切削加工的影響因素

2.1.1 刀具的幾何形狀

刀具的幾何形狀會影響到表面粗糙度,適當增大切削刀具的前角,對于減小零件的表面粗糙度有著重要作用。但如果前角過大,反而會使粗糙度增大。當固定前角后,增大后角有利于增強刀刃的鋒利程度,摒棄增大后角對于降低后刀面和已加工的表面之間的擠壓與摩擦,由此降低表面的粗糙度。但是并非是后角越大越好,當后角過大時,積屑瘤就容易流到后刀面,其中產生切削振動的可能性大大增加,反而會使表面的粗糙度增加。此外,刀具在做進給運動過程中,加工表面產生的殘留面積的形狀是切割刀具形狀的反映,減小主負偏角和進給量可以有效降低殘留面積的高度。

2.1.2 工件材料性質

塑性材料的加工過程中,刀具對金屬的擠壓會使其出現塑形形變,再加上刀具將工件與切屑分開的撕裂作用,這便在一定程度上加大了表面的粗糙度。工件材料的韌性對于金屬的塑性變形影響較大,韌性越好,塑性變形越明顯,表面的粗糙度越嚴重。脆性材料的加工過程中,切屑為碎粒狀,其崩碎使表面產生麻點會影響表面的粗糙度〔1〕。

2.1.3 切屑的使用量

切屑的使用量是影響加工工件的表面光滑度的又一個重要性的因素,其中,降低給進量、提高切割的速度等均有助于降低表面的粗糙度,提高工件的表面光滑度,加強工件的各項使用性能。

2.1.4 切削冷卻液的影響

加工過程中切削液的作用是潤滑、冷卻以及清洗,可以使切削溫度降低并且大大降低工件和前后兩個刀面的摩擦,達到降低切削中的塑性變形作用,對鱗刺以及積屑瘤的產生及生長有很好的抑制作用。所以,在切屑的過程中還應該正確選擇冷卻液,以有效降低工件表面的粗糙度。

2.2 磨削加工的影響因素

磨削過程中,砂輪速度高,砂輪表面的每一顆磨粒都可以看作是一個刀刃,磨粒往往是負前角,具有較大的單位切割力,因此,切割的溫度特別高,這種高溫經常會燒傷磨削面,導致工件發生形變或者出現裂紋。同時,因為磨粒以負前角為主且磨削厚度非常小,所以,加工過程中,磨粒通常只會從工件的表面擠壓過去,如果對工件材料的塑性擠壓過大,沿著磨粒的兩邊就會發生塑性流動,增大表面的粗糙度。

磨削加工的粗糙度與砂輪粒度、硬度、修整、磨削速度、光磨次數、軸向的進給量等各因素有關,這就要求在進行磨削加工時重視對這些因素的分析,選擇出科學合理的參數來運用到加工的過程中去,使磨削加工對于粗糙度的影響降到最低,以提高整個加工過程的精準性,提高加工工件的光滑度,使其使用效率及使用壽命都能得到可靠保障。

2.3 加工工藝對于粗糙度的影響

從加工工藝選擇的角度進行分析,其影響因素主要是工件的材質、切削使用的刀具、加工的條件等,因此,必須要重視零件的加工工藝,選擇合理科學的加工工藝,以達到降低零件表面粗糙度的目的,只有這樣才可以使加工工件的使用壽命以及性能等各個方面盡量達到最優狀態〔2〕。

3 相關標準分析

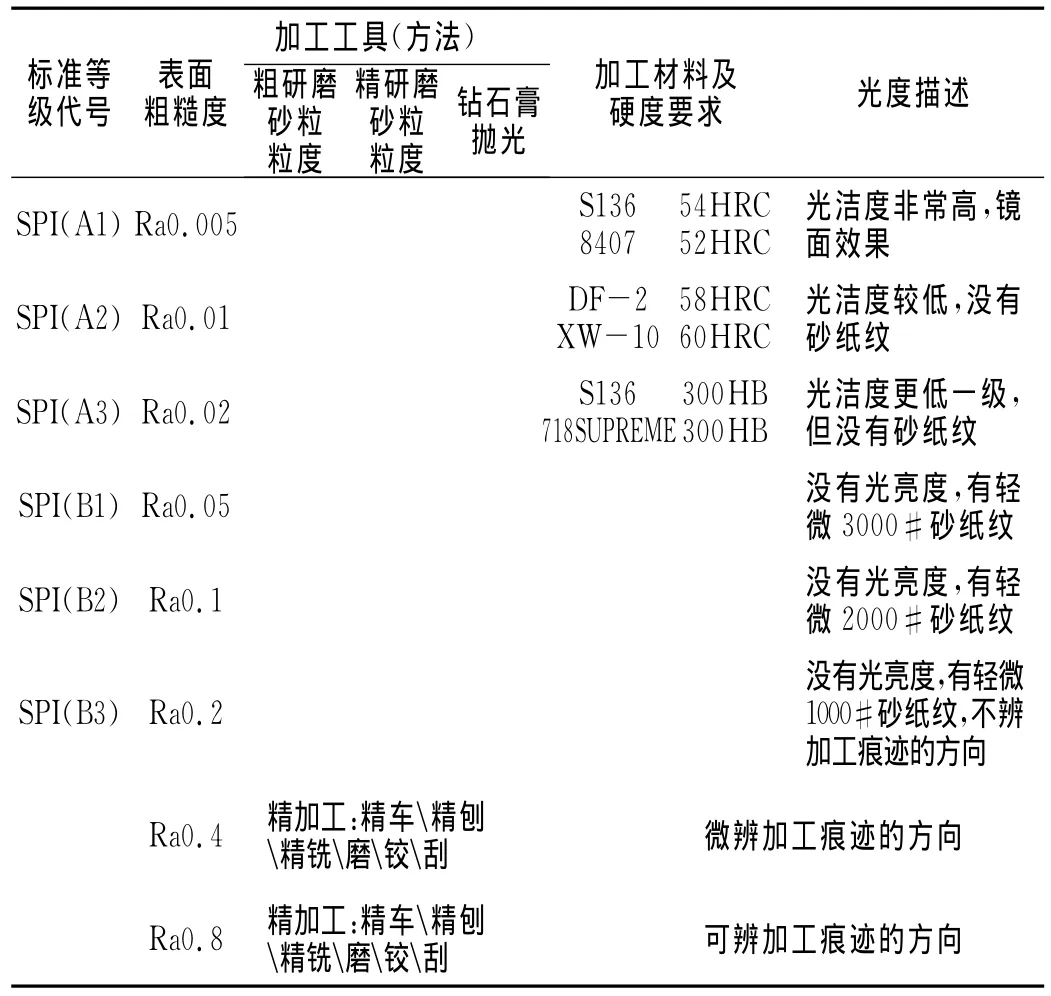

結合不同工件的具體使用情況,對于工件表面粗糙度的評價標準也在不斷的發生著新變化,依據標準等級代碼將其劃分為不同等級,對這些相關標準進行分析,才可以提出行之有效的改進措施,使提高工件表面光滑度的措施更有效,提高所加工出來的工件的各種性能及使用的壽命。不同等級表面粗糙度的判斷標準見表1。

表1 不同等級表面粗糙度的判斷標準

4 改善加工表面粗糙度的措施

結合上面的分析不難發現,影響零件機械加工粗糙度的因素多種多樣,但是形成粗糙度的因素主要是以下幾個方面:首先是切削刀具的因素,它主要指工件和刀刃相對運動時,殘留的軌跡面積;其次是工件材料對粗糙度的影響,如加工時的鱗刺、積屑瘤及振動等;再次是加工零件工藝和切削用量及冷卻液的選擇,這些因素對工件的各項性能的影響是不容忽視的,所以,務必要采取有效措施加以改進。

機械加工粗糙度的改善措施有:

其一,機械加工中需合理選擇切削用量、切削時把握恰當的速度、減少進給和切削的合適深度,這樣可以很好的降低工件的粗糙度,以提高其相關性能。

其二,刀具要把握恰當的幾何參數、減小其主偏和負偏角、增大刀刃傾斜角和刀尖切割處圓環半徑,這對于提高表面的光滑度的作用非常明顯。

其三,針對機械加工時的工件材料性能,需要根據工件加工需求,適當對工件回火和正火處理,只有充分了解工件的材料性能,才可以選擇合適的處理手段,提高表面光滑度〔3〕。

其四,切削液的選擇要合適,比如在鑄鐵工藝時,鉸孔切削要用豆油或煤油,在對鋼件進行切削時要選擇硫化油,這些切削液的選擇都有助于減小機械加工的粗糙度。

其五,切削刀具的材料選擇要合適,在同一切削工藝中,高速鋼材料的刀具造成的機械粗糙度要遠遠大于硬質合金材料的刀具。

除上述之外,還要減少或者防止機械加工時的系統振動。如果在刀具和工件之間發生振動,則加工工藝的正常切削將受到破壞或者干擾,加工零件的表面就會出現震動紋,繼而嚴重影響機械加工的質量和加工精度。為了減少震動對加工質量的不良影響,可以采取消除振動或減少振動的隔振、激振力、增大阻力或者提高系統剛度等措施。

5 結語

總之,機械加工的表面粗糙度受到多種因素的影響,而零件表面粗糙度對于零件的性能而言尤為重要,所以,在機械加工中要高度重視對這些因素的全面分析,通過改變切削加工以及磨削加工過程中的相關因素,降低加工工件表面的粗糙度,提高工件表面的光滑度,從而進一步提高工件的各項性能。

〔1〕李都喜,苑舉勇,張坤伸,等.機械加工表面質量影響因素及控制措施的探討〔J〕.科技信息,2011,(29):107-108.

〔2〕張 瑋.機械加工影響表面粗糙度的因素及改善措施探討〔J〕.科技風,2014,(10):76-76.

〔3〕馬 剛,陳 征.淺談影響機械加工表面質量的因素及措施〔J〕.科技視界,2014,(10):94-94.