一種鏜銑加工接管馬鞍形坡口的方法及工裝

徐建梅 王永明 黃 沙

(哈電集團(秦皇島)重型裝備有限公司,河北 秦皇島 066206)

承壓容器的筒體上均設置有多種接管,包括功能性接管、連接用接管、人孔接管等,由于筒體形狀的原因,接管與筒體的焊接坡口多為馬鞍形結構,其特征為在馬鞍形面上加工出的帶鈍邊雙U型組合坡口。由于大多數承壓容器的接管為厚壁接管,在臥式數控鏜銑床上多次裝卡才能完成馬鞍形坡口、內外表面馬鞍形曲面的加工,本文就是針對此類組合馬鞍形坡口的加工及裝卡展開的研究。

1 接管馬鞍形對接坡口加工方法

1.1 加工刀具的選擇

針對U型坡口的曲面特點,其底部為圓角R結構,高度方向帶一定傾角,在臥式數控鏜銑床上采用成型球銑刀一次數控加工成型,接管加工效率較高。

1.2 接管的裝卡

一般情況下,此類接管在臥式數控鏜銑床上需加工5種馬鞍形曲面,包括接管內弧面、內U的表面、鈍邊、外U的表面、接管外R弧面。受接管自身結構及刀具結構、設備加工能力的制約,一次加工成形很難達到。我們經研究認為在不改變設備結構和增加附件的前提下,接管馬鞍形對接坡口的加工時應分兩步進行,即鈍邊兩側坡口需分別加工,接管裝卡方位也需要變換一次,裝卡時需保證接管內外馬鞍形弧面與設備主軸相垂直。

2 接管加工用卡盤結構特點

在臥式數控鏜銑床上進行此類坡口的加工,對接管的裝卡要求有兩點:一是接管軸線方向要壓緊,二是接管周向方向不能竄動。其中,軸向壓緊,是為保證設備主軸與接管主軸的平行度要求;周向不能竄動,是為確保在數控加工該坡口的過程中,每加工一周的起始對刀“0”點位置的一致性。

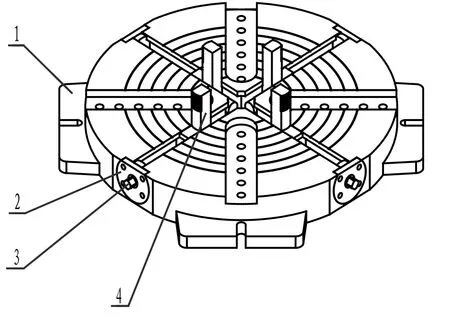

對于壓力容器制造廠來說,由于接管規格種類繁多,設計與產品一對一的專用卡具制造成本高。我們經過潛心研究,設計了一種通用化的卡盤,如圖1所示,其結構由底座、擋板、絲杠和卡爪等幾部分組成。接管的軸向壓緊方式采用螺桿、壓板的結構,這是鏜銑床裝卡工件最常見的方式;產品的周向固定是通過可調式內撐結構,利用已加工完成的接管的內壁作為定位面將工件撐緊。由于撐緊結構可調,拉桿可更換的特點,卡盤可用于多種規格接管馬鞍形曲面的加工,實現了卡盤的通用性。

圖1 卡盤結構示意圖

卡盤通用性的設計,主要體現在底座結構的設計上。底座在設計上設置四處帶U形槽的凸緣結構,方便底座的裝卡固定,其上與卡爪相配的結構是四組對稱分布的T形槽結構,卡爪在槽中僅可實現徑向方向的移動,動力由相應的絲杠來傳遞,絲杠一端利用擋板將其固定在底座上,由于擋板的限制,絲杠僅能做旋轉運動。同時,在底座上另外四個方向,對稱的加工出若干螺紋孔,用于連接螺桿,進行產品的軸向壓緊;在底座的表面加工出一些規則的同心圓淺槽,可對比待裝卡接管的內徑尺寸,作為卡爪預調整位置的參考線。而且卡爪在結構設計上為L形狀,一端為T形帶螺孔結構,與底座及絲杠配合,一端為立柱結構,由于接管的周向固定是通過卡爪實現的,所以卡爪與接管內壁接觸側設計成圓弧狀結構,其上加工出若干T形狀凸齒,如此便可增大與接管內壁的摩擦力,使裝卡更為牢固。

3 裝卡工裝的應用效果

該裝卡工裝在使用時,預先根據被加工接管內徑的大小,將四組卡爪調整到合適的位置,將接管安裝在工裝上后,轉動絲杠使卡爪牢牢從內徑方向撐緊接管,然后安裝壓板及螺桿將工件進行軸向壓緊。將裝卡接管后的卡盤翻轉90°后,通過底座與彎板進行固定,使接管軸線方向與設備主軸平行,保證接管馬鞍形坡口的加工。

目前,該卡盤已在多項承壓產品中相關接管馬鞍形坡口的加工中得到應用,產品坡口加工后尺寸均滿足圖紙要求,裝卡和拆卸十分方便,應用效果良好,完全滿足了接管裝卡時在軸向和周向兩方向的裝卡要求。

結語

筒體接管馬鞍形坡口在臥式鏜銑床上的加工方法及裝卡工裝,通過接管實際加工,完全達到了產品加工精度的要求及接管裝卡要求。卡盤的應用一方面方便了多種規格接管的二次裝卡找正,提高了加工效率,改善了操作者勞動強度;另一方面卡盤工裝的通用化設計降低了產品制造成本,實現了現代制造廠技術創新和降本增效的企業理念。

[1]張莉,楊天波.容器殼體開孔馬鞍形坡口加工機的設計[J].壓力容器,2006,23(12).

[2]趙學,吳凱,馮立杰,魏泰.法蘭接管馬鞍形曲面的加工方法研究[J].科學技術與工程,2011,11(14).