基于PLC的真空壓力控制系統設計

顏志成

(廣州市公用事業技師學院機電工程系,廣東廣州 510000)

0 前言

可編程序控制器(PLC)是現在工業自動化生產的三大支柱之一,基于PLC的真空壓力控制系統是現代真空壓力控制的主要方式,利用PLC、壓力傳感器、電氣控制設備及真空泵組成閉環控制系統,通過傳感器返回數據,PLC計算分析,根據系統要求控制真空泵運行,使系統真空度保持恒定,控制效果好,自動化程度高,維護方便,應用廣泛。

1 真空壓力控制系統電氣控制要求

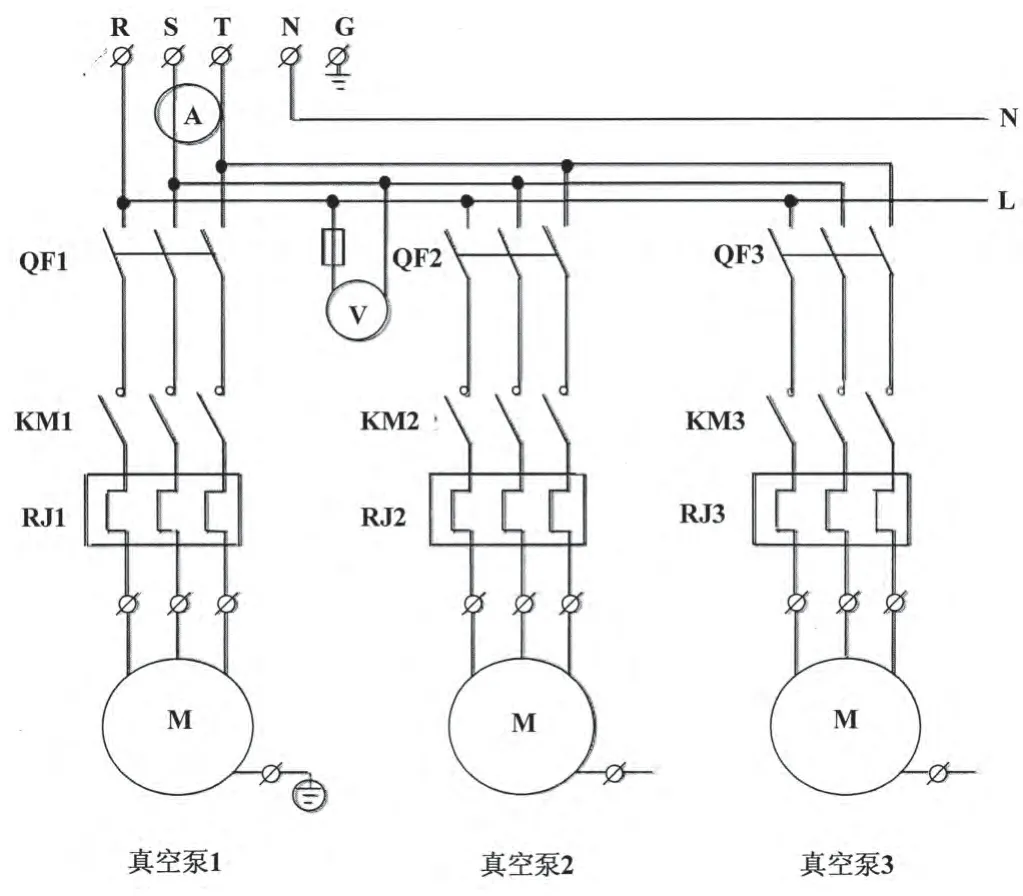

(1)380VAC-50Hz三相五線制,控制3臺真空泵,每臺泵電機功率5.5 kW;

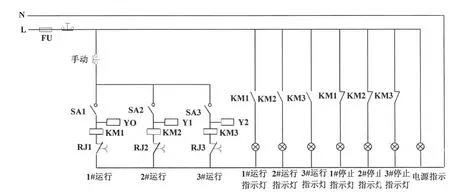

(2)可通過選擇開關實現手動/停/自動控制切換;

(3)每臺真空泵的開/停機均有狀態指示燈顯示;

(4)每臺真空泵有過載保護,當發生故障后,蜂鳴器報警,排除故障并通過復位按鈕解除鎖定后,方可啟動;

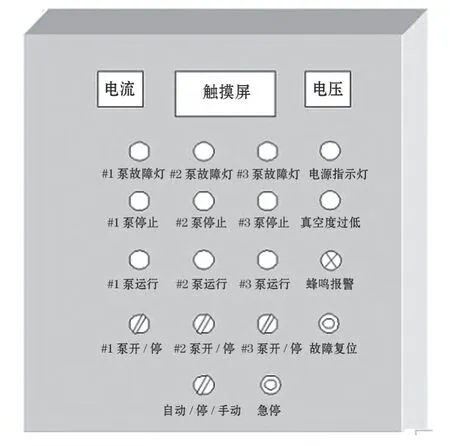

(5)控制箱面板上有電源指示、過載報警指示、真空度過低指示、電流和電壓顯示、蜂鳴器、復位按鈕、緊急電源開關、觸摸屏。

(6)觸摸屏界面包括:系統真空度、各真空泵累計運行時間、真空度過低報警、真空度(SET1至SET7)設定、指示分別為:輔泵#1停機真空度:(for SET1);輔泵#2停機真空度:(for SET2);主泵停機真空度:(for SET3);主泵重啟真空度:(for SET4);輔泵#2重啟真空:(for SET5);輔泵#1重啟真空:(for SET6);系統真空度過低報警:(for SET7);

(7)手動操作時,3臺真空泵通過按鈕開/停,不受壓力傳感器控制(SMC數顯壓力開關,型號:ZSE30A-01-D-L);

(8)自動操作時,3臺真空泵分別根據壓力傳感器信號啟動/停止,啟/停設定點分別獨立修改(可于觸摸屏設定)。

3臺真空泵分為主泵、輔泵1、輔泵2,每隔一定的時間(可于觸摸屏設定,主泵必須累計運行達此時間才自動切換),3臺真空泵的運行狀態循環轉換依1→2→3→1執行。如果運行過程中,其中一臺真空泵發生過載故障,則自動跳出該循環,形成新的雙泵循環。

當系統最初開始工作時,為了縮短系統抽取時間,并減少系統啟動電流,3組真空泵將分別隔幾秒鐘連續順序啟動。

當系統真空度達到設定點SET1時,輔泵#1停止運轉;

當系統真空度達到設定點SET2時,輔泵#2停止運轉;

當系統真空度達到設定點SET3時,主泵停止運轉,此時系統管路及罐體內已儲備到系統最高負壓狀態;

當系統真空度降至設定點SET4時,主泵開始工作;

當系統真空度降至設定點SET5時,輔泵#2開始工作;

當系統真空度降至設定點SET6時,輔泵#1開始工作。

無論在自動還是在手動運行狀態下,當系統真空度降至設定點SET7時,真空過低燈亮,蜂鳴器報警(系統剛啟動時,真空度雖低于SET7,但因為并非系統漏氣導致真空度過低,故不需報警)。真空度回升到SET7時,報警自動解除。

啟動時,真空度為0,啟動順序為主泵-輔泵#1-輔泵#2,停機順序為:輔泵#2-輔泵#1-主泵,停機后真空度降低再啟動順序為主泵-輔泵#1-輔泵#2;

(9)控制箱交流接觸器和按鈕,開關指示燈等電氣組件采用進口品牌。PLC及觸摸屏選用“日本三菱”,真空開關等其他組件選用SMC,日本富士和歐姆龍等其他品牌產品。

2 真空壓力控制系統設計方案

2.1 系統硬件構成

真空壓力控制系統由PLC、觸摸屏、壓力傳感器、電氣控制設備及真空泵等組成。

(1)硬件選型

根據系統要求和經濟性原則,PLC選用三菱FX1N-24MR,該PLC為繼電器輸入輸出型,輸入端口X為14個,輸出端口Y為10個,能滿足控制系統輸入輸出端口的需求;觸摸屏選用三菱GT1050,屏幕為4.7寸,屏幕為QVGA320*240,單色,DC24V供電;壓力傳感器選用SMC的ZSE30A(真空壓)數字式壓力開關,為負壓;壓力傳感器和PLC連接則通過FX1N-2AD-BD模擬量輸入模塊連接,FX1N-2AD-BD是嵌入PLC安裝,不需要占用PLC的安裝空間;電氣控制設備則根據5.5KW的真空泵選擇相應的熱繼電器、交流接觸器、空氣開關、電流表和電壓表等等[1]。

(2)電路原理圖設計

主電路圖、控制線路圖、PLCI/O接線圖和控制箱硬件設計外觀圖分別如圖1、2、3、4所示。

圖1 主電路

2.2 軟件程序設計

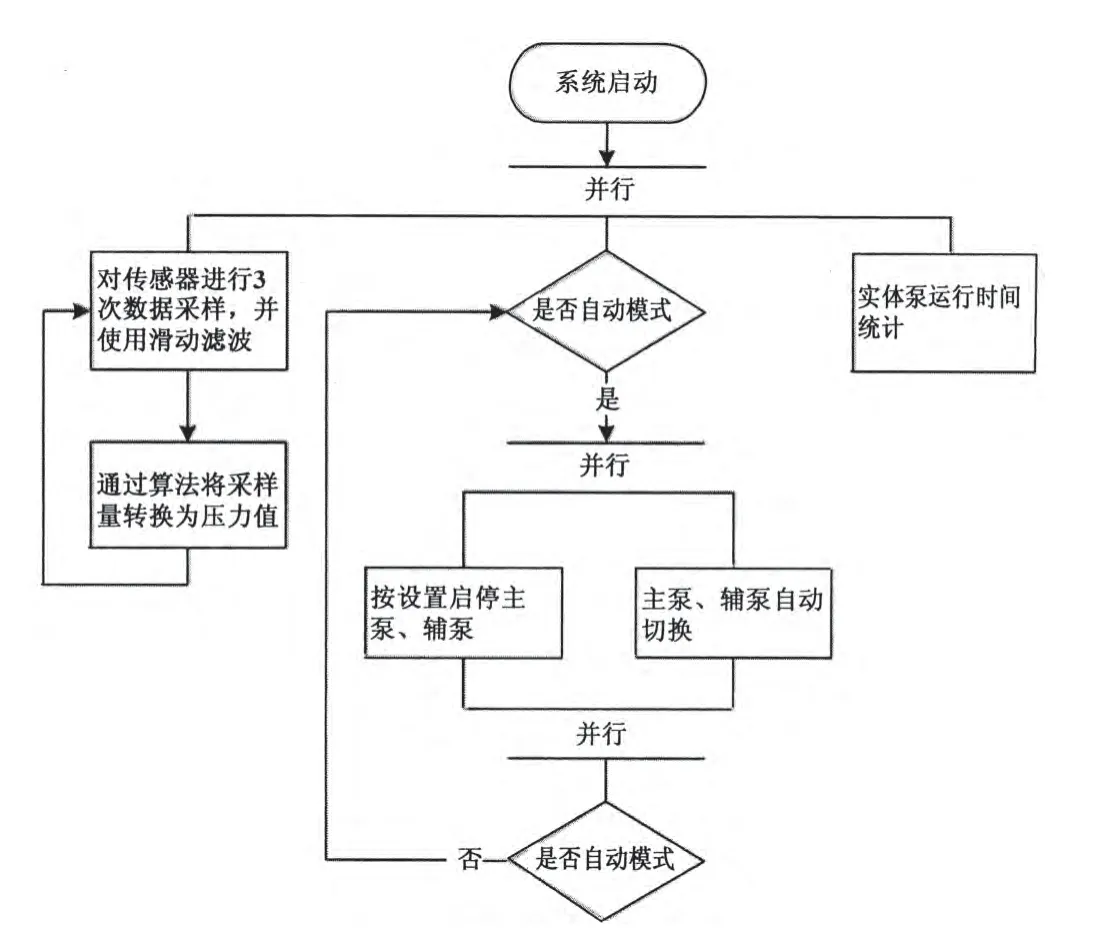

軟件設計流程圖如圖5所示。

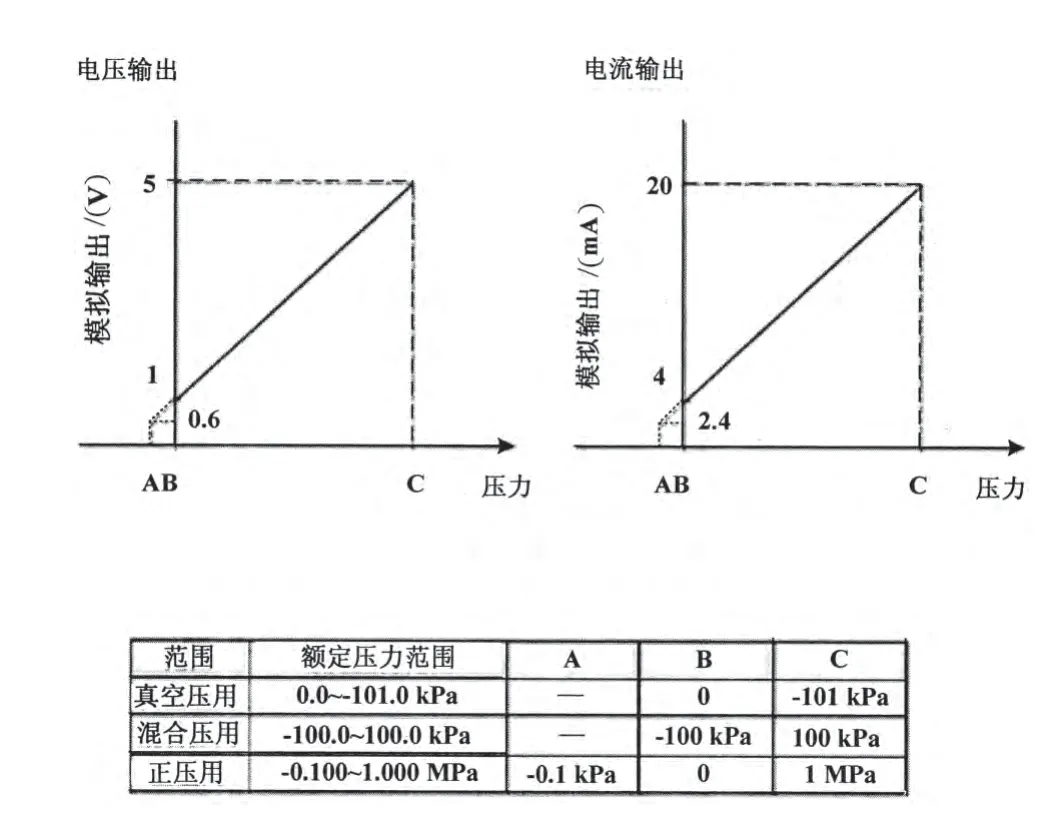

本系統雖然I/O點數不多,但是控制方式較為復雜,編程量較大,因此在軟件編程設計過程中采用線性化編程和步進順序控制編程相互結合的方式編寫。編程不涉及手動控制模式,只針對自動模式控制,從圖5可以看出,該程序為并行結構,分成三部分,第一部分為PLC通過數據處理采集來自壓力傳感器的真空度模擬量數據,數據處理分析過程如圖6所示,壓力傳感器可以設置為電壓輸出模式(1~5 V)或者電流輸出模式(4~20 mA)[2]。

圖2 控制線路

圖3 PLCI/O接線圖

圖4 控制箱硬件設計外觀圖

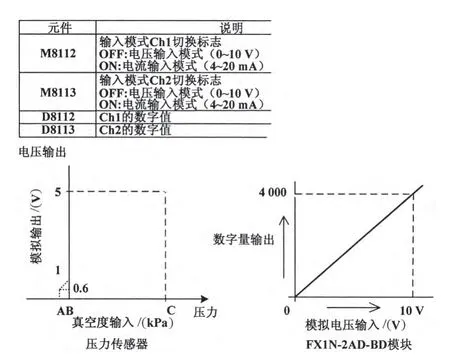

根據FX1N-2AD-BD技術文檔[3],如圖7所示。

設置為電壓輸入模式,壓力傳感器把0~101 kPa的真空度數值轉化為電壓值模擬量(1~5 V)輸出,該電壓值通過FX1N-2AD-BD模擬量輸入模塊進行模數轉換,轉換后為數字量輸出至PLC數據寄存器D50,程序中每隔30 ms采集一次數據,經過平均值處理后放入PLC數據寄存器D52,通過壓力傳感器的電壓輸出曲線和FX1N-2AD-BD的電壓輸入曲線,經過程序進行模擬量數據處理后,把范圍在0~101 kPa的真空度數值存放于PLC數據寄存器D0,以便于觸摸屏顯示系統真空度。第二部分和第三部分分別為系統主泵和輔泵的自動切換以及相應的運行時間統計程序,采用常用的線性編程結合步進順控控制方法編程,步進順序控制編程使程序可讀性好,有利用對常用功能進行標準化,可以分別測試各個程序塊,便于測試和修改。

圖5 程序流程圖

圖6 壓力傳感器輸出曲線圖

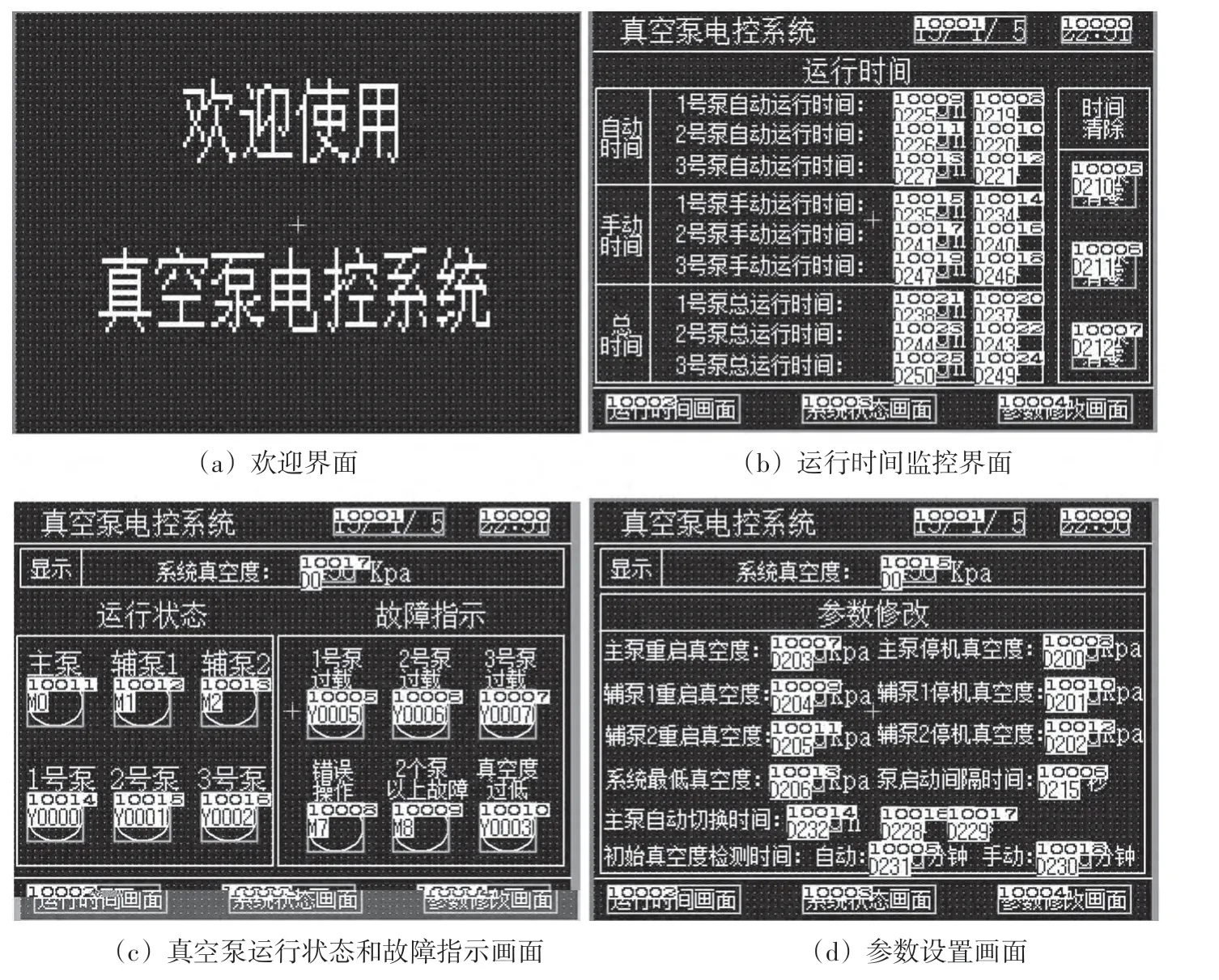

2.3 觸摸屏程序設計

觸摸屏界面采用GT Works3軟件設計,分為4個界面,如圖8所示。

圖7 FX1N-2AD-BD模數轉換處理

圖8 觸摸屏設計圖

3 結束語

真空壓力控制系統經過可行性分析,硬件選型,電路原理圖設計、軟件編程,觸摸屏編程后進行為期一周的試運行,并通過驗收,運行一切正常。本系統采用PLC、壓力傳感器、電氣控制設備及真空泵組成閉環控制系統,自動化程度高,在保證可靠性前提下,充分發揮了PLC的自動控制作用,消除了缸體內真空度波動,保證了真空度穩定,效果明顯,并延長了電氣控制設備及真空泵的使用壽命,另外,它還可方便地與各種通用組態軟件連接,進行現場狀態監控和實現無人操作,該系統投入運行后一直十分穩定,故障率低,而且操作容易,效果顯著。

[1]鐘肇新,范建東,馮太合.可編程序控制器原理及應用[M].廣州:華南理工大學出版社,2008.

[2]ZSE30A2色顯示式高精度數字式壓力開關用戶指南.日本SMC公司.

[3]三菱FX1N-2AD-BD模擬輸出擴展板用戶指南[Z].三菱公司.