加氫裝置緊急泄壓方案介紹

葉昊

(中國石化工程建設有限公司, 北京 100101)

0 引言

加氫裝置因其高溫、高壓并含有氫氣和硫化氫等介質,是煉油廠中易燃易爆危險裝置之一,因此,加氫裝置的安全生產顯得格外重要。而當生產過程中出現極端情況時,高壓系統的緊急泄壓就成為重中之重[1]。本文將介紹加氫裝置的緊急泄壓方案及其發展趨勢。

1 緊急泄壓系統啟動條件

裝置正常運行過程中出現異常情況,一般會通過安全聯鎖系統(SIS)自動啟動或關閉相關設備和閥門的緊急處理程序,使裝置處于安全處理狀態,而不采用系統緊急泄壓的方式,避免不必要的經濟損失。如下3種情況,才會啟動緊急泄壓系統。

反應器溫度持續出現嚴重超溫;由于加氫裝置的熱效應是放熱反應,在反應器中為了保持反應溫度在一個適宜的范圍內,必須將反應熱及時從系統中帶出,否則熱量的累積會導致催化劑床層溫度的升高。并且隨著溫度的升高又會促進反應的加速進行。對加氫催化劑而言,反應溫度每增加12~13℃,反應速度就增加1倍,繼而放出更多的熱量。如此惡性循環,會嚴重導致催化劑超溫,使其活性受到破壞,壽命降低。同時高溫會對反應系統的設備造成危害,引起高壓法蘭泄漏等一系列問題,因此必須立即啟動緊急泄壓系統[2]。

關鍵設備發生故障,如循環氫壓縮機停機或出口流量低、反應器循環泵變頻器故障等,會使反應系統失去排除熱反應的動力,為避免反應系統溫度超高造成催化劑和設備損害,裝置必須緊急泄壓。

裝置發生嚴重事故(如失火、跳電)時,操作工可以通過手動操作開關啟動裝置的緊急泄壓。

2 緊急泄壓的工藝過程

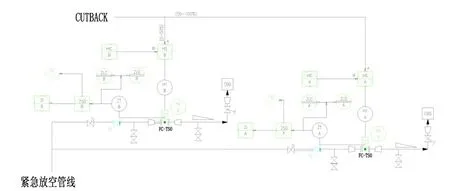

圖1 限流孔板泄壓方案流程示意Fig.1 Limiting orifice pressure relief proposal process schematic

圖2 分程控制調節泄壓方案流程示意Fig.2 Stroke-dividing control pressure relief proposal process schematic

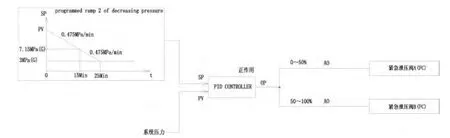

圖3 分程控制泄壓曲線Fig.3 Range control pressure curve

對于加氫處理裝置,反應器中化學反應相對比較緩和,緊急泄壓閥只有1個,一般按第1min泄壓0.7MPa考慮。對于加氫裂化裝置,考慮到反應器中的化學反應相對比較劇烈,則設有兩個緊急泄壓控制閥。在早期的設計中,兩個泄壓閥分為第1min泄壓0.7MPa及第1min泄壓2.1MPa兩種泄壓方式。即當循環氫壓縮機故障突然停運時,聯鎖打開0.7MPa泄壓閥,同時觸發反應加熱爐停爐聯鎖,關閉反應加熱爐用于加熱的燃料氣管線調節閥或切斷閥。由于是采用爐前混氫,為保持爐管內的流體流動使反應進料加熱爐快速降溫,循環氫壓縮機故障突然停運時反應進料泵短期內不參加聯鎖停泵,補充氫壓縮機保持,視情況卸荷,隨后人工停機。反應器嚴重超溫時,人工啟動2.1MPa緊急泄壓。近期的設計中,為減少緊急泄壓對泄壓系統的沖擊,對該兩個泄壓措施有采用為第1min泄壓0.7MPa和第1min泄壓1.4MPa兩種方式,其泄壓聯鎖情況與早期相同,但需要泄壓2.1MPa時,必須在啟動0.7MPa緊急泄壓系統后才允許人工啟動1.4MPa緊急泄壓系統,此時補充氫壓縮機、反應進料泵(及反應器循環泵)均處于停運狀態,反應加熱爐熄火。一旦操作恢復可控之后,即可在控制室停止緊急泄壓。由于緊急泄壓閥一般遠離控制室,緊急泄壓閥聯鎖用的電磁閥應不帶現場復位手柄。

3 緊急泄壓的兩種方式

過去數年中,國內加氫裝置泄壓速度的控制都是通過切斷閥后的限流孔板來實現的。而近期的一些加氫裝置中,如神華煤液化項目加氫穩定裝置(T-STAR裝置),采用了分程控制調節閥(A/B 2臺)的開度來實現泄壓,也取得了很好的效果,下面,就對這兩種泄壓方式,分別進行介紹。

1)限流孔板泄壓,如圖1所示

采用傳統的限流孔板的泄壓方式,每臺限流孔板前需要安裝一臺高壓切斷閥,

正常情況下,切斷閥緊密關斷,把加氫裝置與火炬系統隔斷;如果需要緊急泄壓,則切斷閥的電磁閥收到控制室來的信號,將切斷閥完全打開,通過閥后的限流孔板控制泄壓速度,實現泄壓。

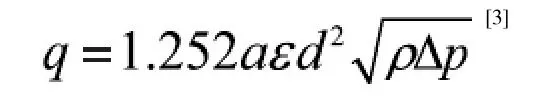

通常情況下,2臺限流孔板的泄壓速度分別選擇0.7MPa和1.4MPa兩種方式,由于在這種泄壓過程中,泄壓速率完全由限流孔板實現,因此限流孔板內徑的計算和選擇就成為關鍵。限流孔板內徑的計算公式如下

式中, q—流體的重量流率,kg/h

為保證裝置安全,限流孔板在選擇時要經過多次計算和泄壓實驗,才能完成選型,即使這樣,當選擇的限流孔板真正用于裝置中時,由于加氫系統的復雜工況,也會或多或少的出現誤差,甚至無法保證裝置的平穩泄壓,不得不根據現場實際情況重新進行核算與泄壓實驗,限流孔板孔徑的核算公式為

式中,—計算所需的限流孔板內徑,mm

—實驗時限流孔板內徑,mm

—操作條件下限流孔板的泄壓速率,MPa/min

有時,需要反復多次調整孔板的孔徑才能達到要求,甚至影響到正常開工,造成經濟損失。

2)分程控制調節閥泄壓

如圖2所示,以神華加氫穩定裝置為例,介紹分程控制調節閥泄壓方案。

從圖2中可以看出,此泄壓方案使用A、B兩個高壓調節閥進行調節泄壓,并分別帶有閥位回訊變送器,使操作人員能夠實時監控閥位狀態。當CUTBACK(反應器安全聯鎖)被觸發后,安全聯鎖系統按PID調節控制A、B兩閥進行泄壓。具體的泄壓過程分兩個階段進行:第一階段,在15min內將系統壓力從14MPa泄到7.15MPa,同時,要求執行其他安全聯鎖動作;此時,如果系統故障仍然未解除,則需要進行第二階段泄壓,由操作人員手動啟動泄壓按鈕,在10min內將系統壓力從7.15MPa泄到3.0MPa。在整個泄壓過程中,采用分程控制A、B兩閥,先打開A閥,再打開B閥,先關閉B閥,再關閉A閥,無論第一階段還是第二階段,如果A閥滿足不了泄壓速率要求,則自動打開B閥。

分程控制調節閥泄壓曲線,如圖3所示。

控制調節閥泄壓方案,對調節閥的選擇至關重要,具體要求如下。

要求調節閥流量特性Cv值不能過大,如果過大,會使泄壓過程過快,對泄壓系統沖擊加大,從而損傷反應系統和設備內件。

要求調節閥泄露等級能夠達到ANSI Class V級。

要求選擇降噪效果比較好的調節閥,能夠有效去除在泄壓過程中產生的巨大噪聲。

4 結束語

綜上所述可以看出,加氫裝置使用限流孔板緊急泄壓過程不易控制、精度較低,而采用調節閥緊急泄壓方案,泄壓曲線相對較為平滑,系統在泄壓過程中更加平穩,對加氫裝置泄壓系統、管線和反應器等設備內件沖擊較小,減少了不必要的損失。同時,采用調節閥緊急泄壓方案,大大增強了泄壓過程的可控性,其通過改變泄壓速率曲線調整泄壓速度,避免了由于限流孔板計算有誤差,開工過程中通過不斷調整孔板孔徑來滿足泄壓速度的要求。由此可見,采用分程控制調節閥實現緊急泄壓的方案,是加氫裝置泄壓系統的發展趨勢,值得未來加氫裝置借鑒。

[1]李大東.加氫處理工藝與工程[S].

[2]盛翔,胡興錄.加氫裂化裝置緊急泄壓系統改造[J].化工自動化及儀表, 2003,(02).

[3]孫劍利.加氫裂化緊急泄壓系統的試驗和泄壓孔板內徑的理論計算[J].石油煉制與化工, 1996,(02).