基于流水線作業(yè)的裝配工藝改進(jìn)

吳紅艷 王 偉 臧興平 賈艷玲

(許繼電氣股份有限公司,河南 許昌 461000)

目前電力系統(tǒng)屏柜配線主要根據(jù)電氣配線圖,工人依照圖紙對柜子中相應(yīng)元器件配線。配線時需要操作的工人熟悉整面柜子元器件安裝位置、端子排列、走線方向。但因為操作人員不同,導(dǎo)致一個工程中同樣屏柜配線長短不一,走線位置各異,影響工藝美觀、導(dǎo)線與元器件的電磁兼容。安裝配線時間長,出錯率較高。

本文采用流水線作業(yè)的方法,重點(diǎn)解決上述問題,使屏柜配線美觀、節(jié)約作業(yè)時間。

1 線束制作工藝改進(jìn)

針對目前存在的配線工藝問題,電氣屏柜布線可應(yīng)用線束制作工藝,即根據(jù)電氣原理,將高低壓導(dǎo)線、電源信號線等按照工藝標(biāo)準(zhǔn),做成不同線束,屏柜元器件安裝完畢后,將線束裝配至相應(yīng)元器件。本文以2MW 水冷雙饋風(fēng)電變流器為例進(jìn)行分析。

2MW 水冷雙饋風(fēng)電變流器安裝元器件較多、導(dǎo)線多達(dá)十幾種,安裝配線困難。

傳統(tǒng)配線工人操作時,先看配線圖找到線纜兩端,在號牌板上找到相應(yīng)號牌,取對應(yīng)顏色線徑的導(dǎo)線,套上號牌,壓上相應(yīng)線鼻子,接至元器件端子上。整個操作過程中,注意力需高度集中,否則會套錯號牌,接錯端子,且需要每個操作人員都熟悉柜體的元器件位置及端子。且根據(jù)配線圖配線時,因線纜涉及不同的柜體,每面柜體最多能容納兩人同時配線。同時工藝人員要不停地檢查每面柜子配線工藝,以確保每面柜體走線盡量一致,線纜長度適宜。

最終導(dǎo)致的是配線錯誤率很高,工程量大時因手工操作有很多接線端子壓接不牢掉線,導(dǎo)線長短不一,一個工程中的柜體線纜工藝不一致,生產(chǎn)效率低下。

線束制作工藝根據(jù)電氣配線圖做線束表,制作原則是相鄰元器件及類似導(dǎo)線放在一束中。如表1所示,每束中最長導(dǎo)線為起點(diǎn)零位置,其余導(dǎo)線與綁扎帶位置都對應(yīng)起始位置,需要纏繞蛇皮管的線束直接纏繞蛇皮管,蛇皮管纏繞長度在線束表中注明。線束表中應(yīng)詳細(xì)標(biāo)明每根導(dǎo)線線徑、長度、顏色、號牌等相關(guān)參數(shù)。

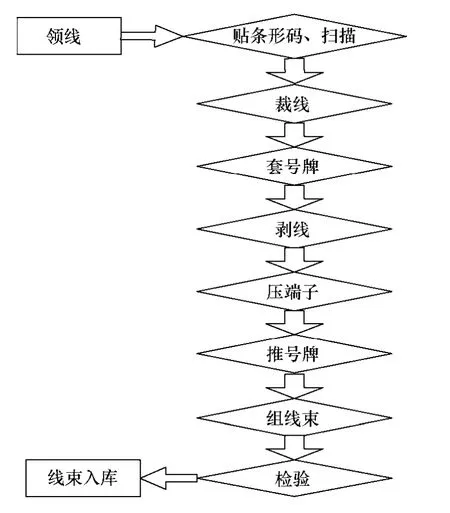

工人根據(jù)線束表,領(lǐng)取相應(yīng)顏色、線徑的線纜,制作線束。工藝流程如圖1所示。

1)貼條形碼、掃描、裁線

準(zhǔn)備線盒,貼上相應(yīng)線束條形碼并掃描至生產(chǎn)系統(tǒng)。此工位安排一人。若合同量較大時適量增加人員。根據(jù)線束表及合同屏體數(shù)量,按順序完成每束線的裁剪。

表1 線束表

圖1 線束制作工藝流程

首先進(jìn)行第一束線裁剪:如合同要求100 套屏,將第一束線的第一根裁剪100 根,裁完后線纜放進(jìn)標(biāo)注“線束號-1”的盒子;接下來進(jìn)行第一束第二根線的裁剪,過程同上,直至完成第一束線裁剪,將此束線所需導(dǎo)線流至下一工序。進(jìn)行下一束線的裁剪。

2)套號牌、剝線、壓端子、推號牌

根據(jù)屏體數(shù)量,此工序適量布置人員。一人順序完成套號牌、剝線、壓接線端子、推號牌工作,一個工位兩人,不少于兩個工位。

根據(jù)上一工位裁出的線,對照線束表,按線束表要求套上號牌,剝相應(yīng)長度的線皮,壓上正確的接線端子,號牌輕輕套上接線端子,保證號牌管不轉(zhuǎn)動。將做好的線放入對應(yīng)的盒子。

3)線束

此工序每一工位至少安排四名員工。將上一工序完成的導(dǎo)線,根據(jù)線束表,挑出一束需要的導(dǎo)線,并按表中標(biāo)注的扎帶、蛇皮管位置進(jìn)行線束捆扎。

4)線束檢驗、入庫

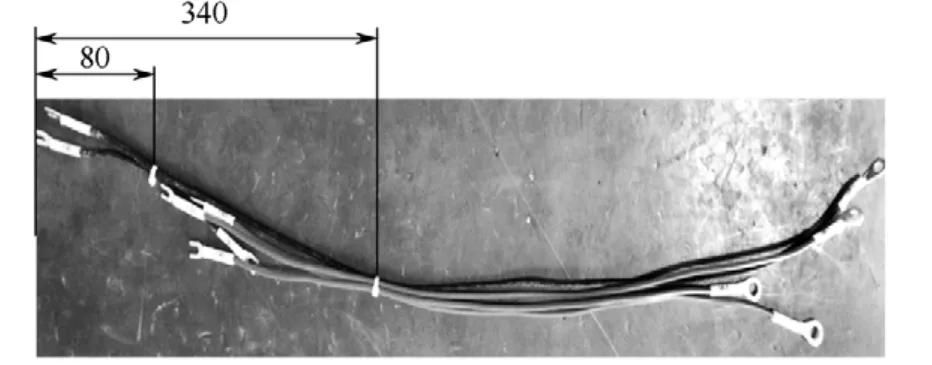

此工序安排一名員工,檢驗線束并入庫。做好的線束如圖2所示。

圖2 線束成品圖

裁線、剝線、壓接線端子使用專用裁線機(jī)、剝線機(jī)、壓線機(jī),機(jī)械操作比手工操作效率高,不會出現(xiàn)剝線長短不一、接線端子壓接不牢現(xiàn)象。對于一個工程每面屏的線束長度一致、扎帶位置一致,弧度統(tǒng)一,工藝標(biāo)準(zhǔn)美觀。

線束制作完成后,對每束導(dǎo)線進(jìn)行編號,把線束看做元器件,粘貼條形碼掃描至相應(yīng)的生產(chǎn)系統(tǒng)。在生產(chǎn)系統(tǒng)中可以查出每束線庫存量、制作人。

2 線束裝配工藝改進(jìn)

導(dǎo)線成束后,在屏體元器件安裝完成的情況下,按流水線工位,每個工人接自己負(fù)責(zé)元器件的導(dǎo)線,接完后屏體流向下一個工位。每人只負(fù)責(zé)熟悉的幾束線,避免接線出錯,提高了工作效率,并且導(dǎo)線整體工藝美觀。

屏體配線分為預(yù)裝部分和屏上配線兩部分。針對一些在屏下配線方便,且能在屏體整體安裝完成前即可配線部分,如安裝在一塊面板上的電氣元件,此面板可預(yù)裝好并完成元件內(nèi)部接線。節(jié)省了等待屏體元器件安裝的時間,即提高了配線效率,也提升了配線質(zhì)量。

3 流水線作業(yè)的裝配工藝分析

針對上述流水線工藝改進(jìn)方案,生產(chǎn)實(shí)踐中節(jié)省了大量人力物力。現(xiàn)按照節(jié)約器件材料、節(jié)約裝配工時、提升質(zhì)量降低售后等幾方面,對改善前后創(chuàng)效價值進(jìn)行分析。

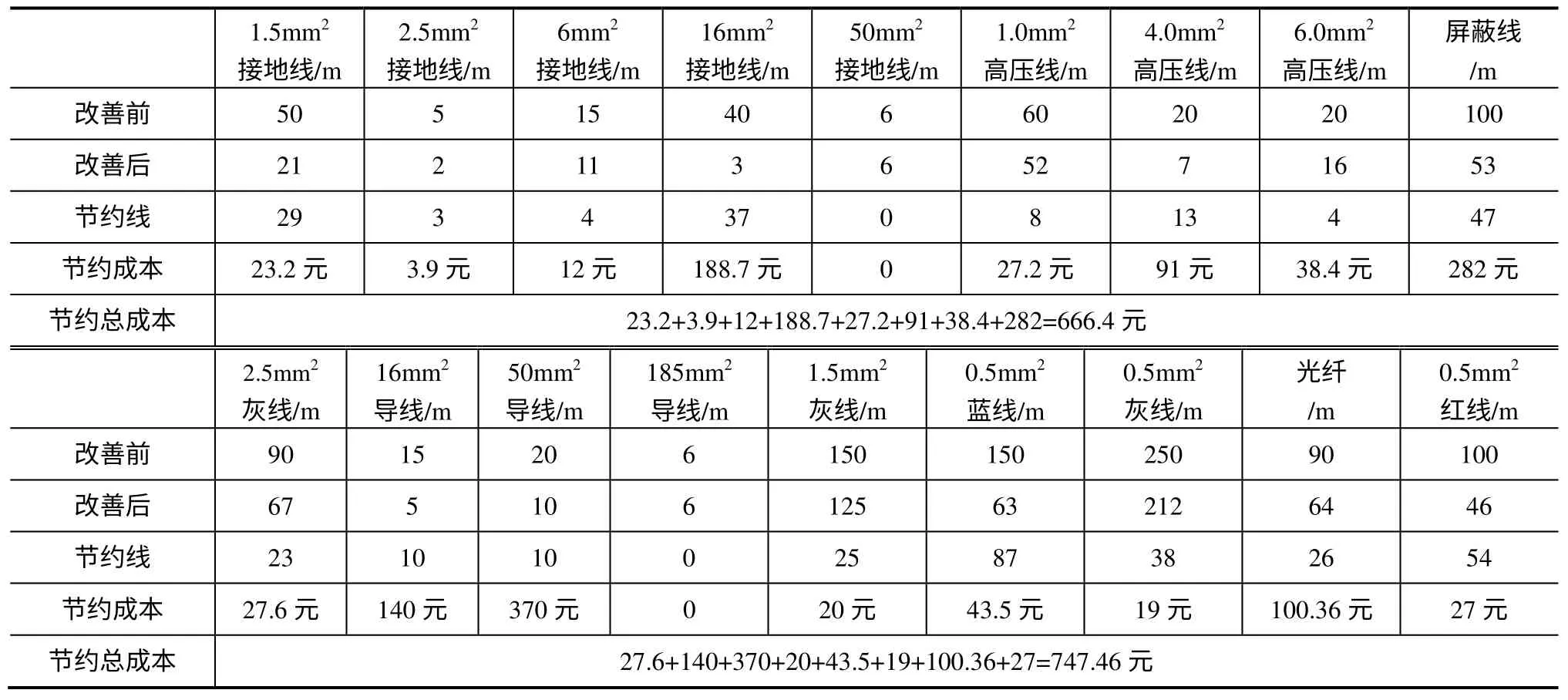

1)工藝改善前后線纜用量對比

工藝改善前后線纜用量見表2。

由表2可見,工藝改善后每套2MW 水冷雙饋風(fēng)電變流器共計節(jié)約用線約666.4+747.46=1413.86 元。

表2 工藝改善前后線纜用量對比表

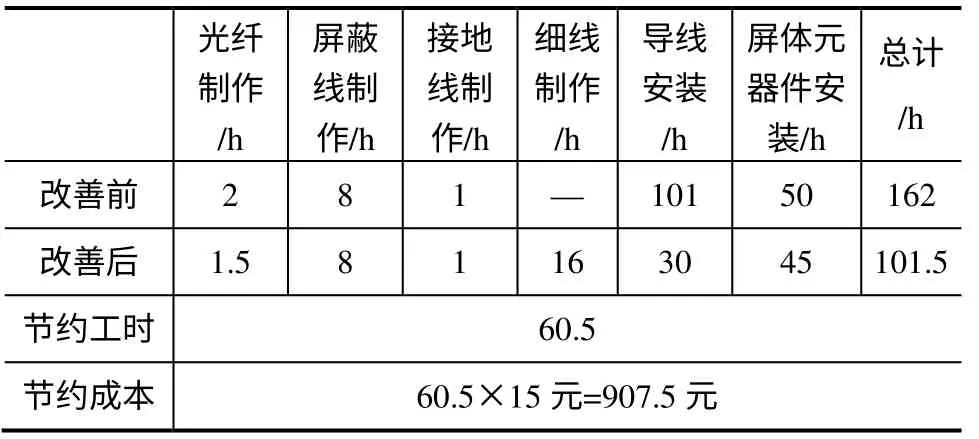

2)工藝改善前后裝配工時對比

在節(jié)約物料的同時,屏體裝配時間縮短,表3為改善前后每面屏線纜制作及裝配時間對照表。表中“—”表示原來不預(yù)做導(dǎo)線,而現(xiàn)在導(dǎo)線按線束預(yù)做。下表中時間統(tǒng)計折合為每人每套所需時間。

表3 工藝改善前后裝配工時對比表

由表3可見,裝配方式改善后,每套2MW 水冷風(fēng)力發(fā)電雙饋?zhàn)兞髌餮b配時間節(jié)約7.5 天。原每套變流器一人約20.3 天完成裝配,現(xiàn)只需12.7 天完成裝配。

按每月工作時間22 天計算,原每人每月能完成1.08 套變流器裝配,現(xiàn)每人每月能完成1.73 套變流器裝配。按車間工人100 人計算,每月提高變流器裝配套數(shù)為(1.73-1.08)×100=65 套。每月交貨由原來的1.08×100=108 套,提高至1.73×100=173 套。

3)工藝改善前后交檢合格率比較

因工序詳細(xì)劃分,每人只負(fù)責(zé)幾個元器件的裝配,大大提高了一次交檢合格率。交檢合格率由傳統(tǒng)裝配的67%提高至98%。

影響一次交檢合格率的 90%因素為元器件裝配,現(xiàn)交檢合格率提升了31%,使安裝配線返工率下降31%×90%=27.9%。每套可節(jié)約101.5(工時)×15(元)×27.9%=424.8 元。

工藝改善后每套變流器可節(jié)約1413.86+907.5+ 424.8=2745.96 元,每月提高變流器供貨65 套。

4 結(jié)論

綜上所述,傳統(tǒng)電氣屏柜配線工藝已跟不上日益擴(kuò)大的市場供貨需求。流水線作業(yè)配線工藝無論在生產(chǎn)用時、材料成本上都有很大節(jié)約,提高了屏體交檢合格率。并且線束制作可在合同簽訂后即開始,元器件采購安裝完成后立刻裝配線束,整體上節(jié)約了生產(chǎn)時間,適應(yīng)于現(xiàn)代化大批量屏柜生產(chǎn)。