國產高壓變頻裝置控制系統的改造升級

徐國祥 朱如義 張平軍

(1.中國國電諫壁電廠,江蘇 鎮江 212006;2.馬鞍山當涂發電有限公司,安徽 馬鞍山 243102; 3.江蘇德爾貝電氣技術有限公司,江蘇 常州 213200)

高壓變頻器在國內已經有十多年的發展歷程,目前在火電行業中的應用已經越來越廣泛,通過變頻調速實現節能降耗及改進生產工藝,但是由于高壓變頻器早期產品本身控制系統存在一定的缺陷,導致故障率較高,變頻器發生故障時,對發電機組運行的安全性和穩定性造成影響,甚至導致重大的經濟損失。隨著高壓變頻器控制系統的升級換代,高壓變頻器的故障率大大降低,控制功能和性能大大加強,保障了發電機組的安全運行。

1 變頻器的運行狀況及設備分析

國電諫壁電廠在2007年選用廣東某國內品牌D系列高壓變頻器裝置應用于機組多臺凝結泵負載上,使用效果總體來講比較顯著,改造后操作方面自動化程度整體得到提升,生成工藝得到改善,電機本體維修維護工作量大大得到減少,在節能率方面還尤其明顯,為減少廠自用電指標起到了巨大的作用。

變頻設備在經過7年左右的運行時間,在此使用的過程中難免會出現一些故障情況,尤其是近段時間,出現過流、過載、通信故障現象比較多,每次問題分析,大都是由主控制器引起。通過對設備深入的了解與分析,對變頻器控制系統有了更多的了解;該系統采用INTEL 公司80C296 作為主控系統,采用單片機+CPLD(MACH)+多片定時器(82C54)的架構(如圖2所示),該系統主要包括下列功能:

1)12 路AD 輸入,4 路DA 輸出。

2)8 路DI 輸入,8 路DO 輸出。

3)1 路RS232,1 路RS485。

4)10 級單元控制。

5)參數及故障存儲功能。

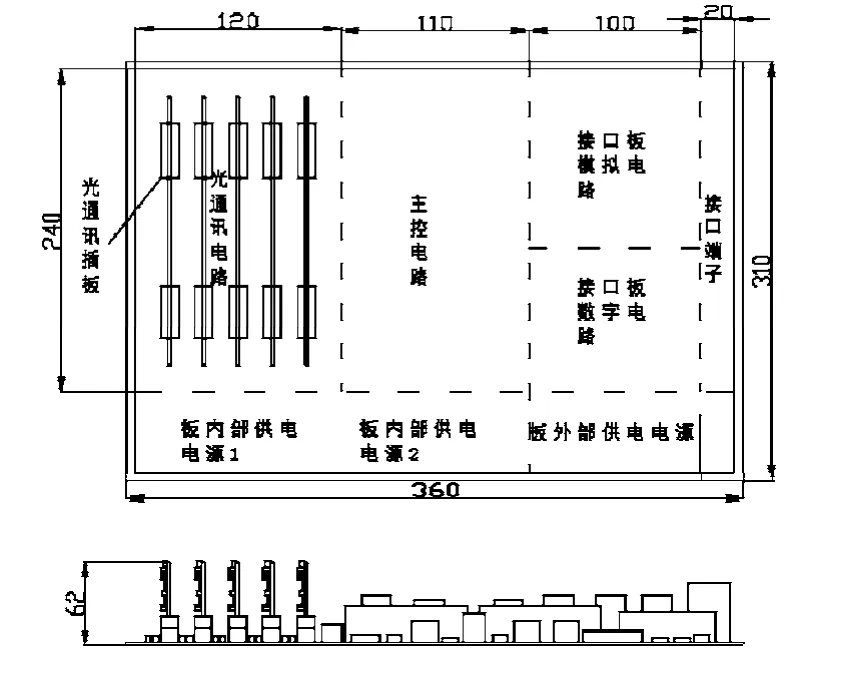

控制器主控板結構采用單板設計,由一塊主板和5 塊光纖子板組成,光纖板插接在主控板上,外形結構如圖1所示。

控制器的主要優點是板件結構相對簡單,但隨著變頻技術的發展,不足之處也隨之凸顯,主要表現在以下方面:

圖1 控制器外形圖

1)結構上主控系統采用一整塊板結構,如果要改動,需要整體重現設計,不利于系統功能擴展及系統升級;且單塊板面積過大在也容易由于承受應力不均導致PCB 板件內部線路受損;如果主板發生故障,則需要整塊板件進行更換。

5月30日,媽媽進入了彌留之際,她始終都很清醒。知道美國專家就在病房外待命,她拉著我的手,貪婪地看著我,似乎要把我刻進腦子里。我強忍淚水,微笑著說:“媽媽,等你醒來,我們都很老了,你得照顧我們啊。”對于自己生病,媽媽一直很內疚,覺得拖累了我們,所以,她聽了我的話非常高興,一再說:“好啊好啊!”我痛哭失聲:“我會好好生活的,就當你出了趟遠差。”媽媽也淚流滿面,她伸出胳膊:“我再抱抱我的兔兔,下一次要很久以后了。”半個小時后,媽媽微笑著閉上了雙眼。隨后,Alcor的工作人員開始介入,完成灌注手術后,媽媽被運往美國。

2)主控芯片采用單片機80C296,主頻為16M,數據處理能力有限;僅適用于簡單的VVVF 控制,不利于增加新控制功能及復雜算法(如矢量控制算法、四象限運行控制等都需要大量的實時計算);在保護功能上也僅限于簡單的保護,由于數據計算精度低,保護的準確性也受到影響;在人機界面數據顯示上,受制于計算能力及數據傳輸能力,也僅能簡單的顯示綜合的電流有效值,無法準確的反映每一相電流情況。

3)單元控制PWM 的產生由20 片分離定時器器件82C54 產生,外部邏輯控制芯片由兩片CPLD組成,每個光纖子板都有單獨的CPLD 芯片,這樣就造成分離元件過多,故障率較高;且使用的芯片已經屬于停產芯片,對于設備后期維護不利;分離元件過多,每個CPLD 芯片都需要編程,使系統維護工作量加大;同時由于每個CPLD 邏輯芯片由于其容量十分有限,所有內部邏輯單元已經基本用完,如果需要進行優化改進和功能增加將變得十分困難,不利于系統功能優化。

4)A/D 芯片為12 位A/D,采樣精度不夠高,控制與保護準確度受到影響。

5)A/D 輸入無電壓采樣功能,不利于控制算法升級,如矢量控制算法及瞬時停電再起動、飛車起動控制等實現,實現這些功能需要另外增加硬件資源。

6)通信端口無冗余,如果端口發生損壞,只能整體更換控制箱;通信端口僅限于232 和485 端口,不能適用于某些高端需求。

7)最多10 級單元控制,無法適用于更多單元級聯的更大功率設備的需求。

從上面的控制器存在的不足之處可以肯出,該系統具有早期研發產品的典型特征,已經嚴重不能適應產品的升級換代需求。為了降低設備運行的故障率,提高系統的控制性能,在廠家的配合下,電廠拿出對生產安全影響相對較小的凝結泵變頻器控制系統進行了升級,已觀察改造效果。

2 新主控系統的改造及運行

高壓變頻器新的主控系統硬件采用了的DSP+FPGA 架構,DSP 采用TI 公司最新浮點算法控制器TMS320F28335,廣泛應用于馬達驅動、新能源及電能質量等電力電子領域;FPGA 采用賽靈思160 萬門邏輯芯片XC3S1600E,具有強大的組合邏輯與時序邏輯能力。新控制系統主要具有下列功能(如圖3所示)。

1)18 路AD 輸入,8 路DA 輸出。

2)16 路DI 輸入,16 路DO 輸出。

3)2 路RS232,一路RS485,一路CAN 通信。

4)具有時鐘芯片,能更加準確進行故障存儲和報告。

5)參數及故障存儲功能。

6)12 級單元控制。

7)預留AD 采樣及其他功能插槽。

圖3 控制器功能框圖

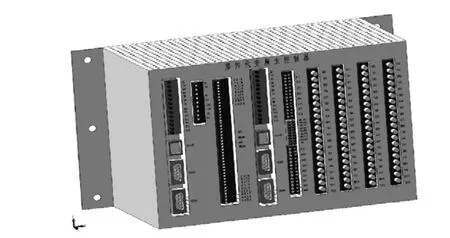

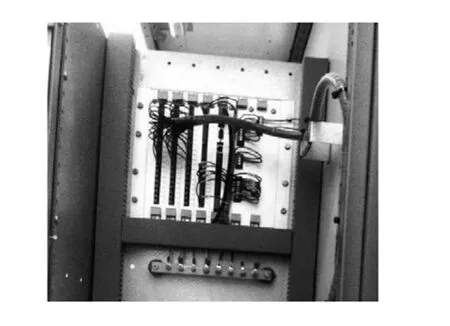

控制器結構上采用6U 控制機箱(如圖4、圖5所示),將各功能板塊單獨形成板件,包括主控板、DI/DO 板、模擬信號板、通信板、電源板、光纖板及底板。與改造前的控制系統相比較,新的主控系統主要具備下面的優點:

圖4 主控制器外形圖

圖5 現場控制柜安裝圖

1)結構上設計采用電力電子領域主流式框架機箱,如果某一部分發生故障,僅需更換單板,方便系統維護。

2)主控芯片為浮點算法DSP,主頻150MHz,有非常強的計算能力,有利于增加新控制功能及復雜算法。

3)A/D 輸入達到了16 路,增加了對輸入輸出電壓采樣也,有利于控制算法及保護升級。

4)通信端口有冗余及有CAN 通信接口,能夠更大范圍的滿足用戶需求,能夠實時傳輸更多運行數據至人機界面,且運行穩定。

5)能夠適用于更多的功率單元級聯,實現超大功率的電機控制。

6)模擬量處理及數字量處理速度更快,抗干擾能力強,且穩定性好。

7)瞬時停電再起動功能及飛車起動功能軟硬件都集成到了新的控制器上,無需額外增加板件,可靠性提高。

8)采用工業專用的6U 機箱設計,如需功能改動,只需要改動單塊板件,系統主板可以預留功能位置,非常有利于單項功能升級的擴展。

改造后新的控制系統已經投入運行超過半年時間,相比原來系統運行穩定,原來控制系統缺陷導致的過流、過載等故障不再誤報;人機界面增加了電機運行電流、運行頻率等曲線顯示,運行人員能夠更直觀的了解系統運行情況。

3 結論

從上面控制器的功能優劣比較中可以看出,原來凝結泵使用的高壓變頻器設備屬于早期研發設計的產品,由于受到當時器件發展和控制理論發展及產品發展的限制,僅能在一段時間適用于產品的需求,隨著器件、控制理論算法、產品需求、用戶需求、市場需求的發展,已經不適用于當下設備;新的控制器設計順應了發展的要求,將在未來較長一段時間內滿足各方面發展的需求,對于現運行的未經改造的設備,尋找合適的時間,對產品的控制系統進行相應的技術升級,進一步保證設備的穩定運行,是十分必要的。

[1] MLVERTS-D 系列高壓變頻器用戶手冊[Z].廣東明陽龍源電力電子有限公司,2008.

[2] 吳斌.大功率變頻器及交流傳動[M].北京: 機械工業出版社,2007.

[3] 張平軍.高壓變頻調速技術在熱電廠給水泵上的應用[J].變頻技術應用,2006(3).