淺析電磁微電機的設計與制造技術

肖堯 陳世杰

摘 要:隨著我國經濟技術的發展以及電氣工程技術的不斷進步,微電機行業迎來了一個空前的繁榮時期,電磁微電機作為控制系統或者電力傳動系統的主要原件被廣泛應用于現代化的自動設備當中。其中電磁微電機是微電機家族中的新成員,它利用先進的電動磁學原理用于實現機電信號的檢測、解析運算、執行或轉換等功能。本文就依據微電機的結構與功能等方面淺析電磁微電機的設計與制造技術,希望對現實中的工業化體系建設有所幫助。

關鍵詞:電磁微電機;設計制造;電氣工程;平面線圈

1 引言

微電機作為支撐我國國民經濟高速發展與技術產業不斷進步的重要支柱,在我國已經經歷了六十多年的發展,在上個世紀五十年代,為了滿足我國軍工企業與自動化產業的發展要求,我國的微電機發展經歷了國外引進、模仿制造、自主開發等關鍵環節,已經形成了包括產品開發、關鍵部件生產、專用制造等相互配套的完整的工業體系,是我國經濟技術現代化發展歷程的縮影。與傳統的靜電微電機不同,電磁微電機具有轉換力矩大、轉換效率高、工作壽命長,便于維修管理等優點,大有逐漸淘汰舊式微電機的趨勢。但是電磁微電機也具有許多缺點,如制造工藝復雜、直流損耗、IC工藝兼容性差等缺點都在一定程度上阻礙了電磁微電機的發展。

2 微電機簡介

微電機全稱為“微型電動機”,一般指轉軸直徑小于160mm或者輸出功率小于750W的電機,常用于控制系統或傳動負載系統中。微電機種類繁多,大體可分為直流電動機、交流電動機、步進電動機、旋轉變壓器等十三個大類別,微電機學科是一門綜合了多種學科的科學,尤其是材料學科的大發展以及先進的計算機自動化技術的運用大大加速了微電機科技的發展。從結構上來說,大體可以將微電機分為三大類,即電磁式、組合式和非電磁式。電磁式與普通的電機相類似,包括定子,轉子,電刷等部件,唯一的區別就是內部空間緊湊,體積較小。組合式微電機即為微電機與電子線路的組合,是一種相對較復雜的電機系統。非電磁式微電機內部結構與電磁式微電機相似,但不同功能的微電機之間內部結構相差很大。總而言之,微電機是技術密集型與勞動密集型的高新技術產業,在現代工業體系中具有非常廣泛的運用。

3 電磁微電機設計技術

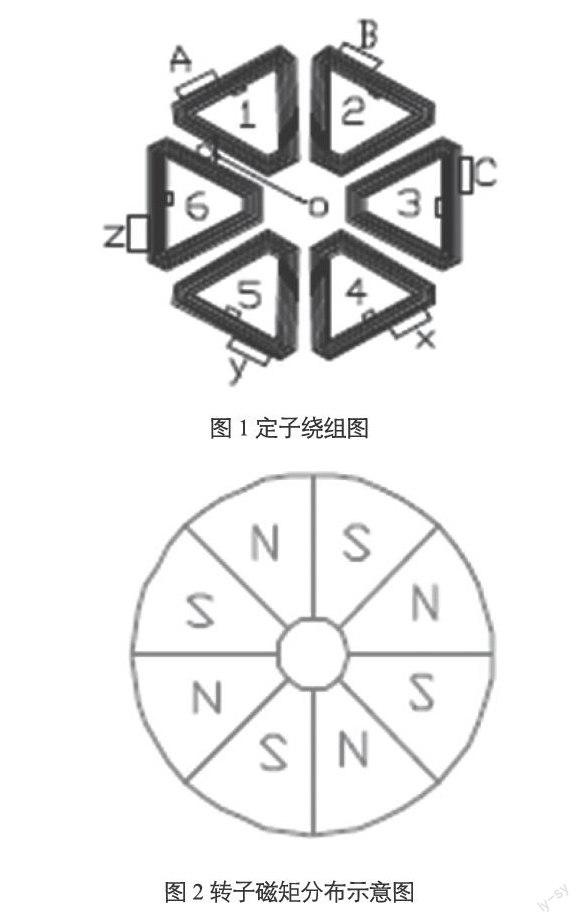

上海交通大學在電磁微電機的設計研發領域一直走在全國的前列,在1995年,相關專家首先設計出了一種單定子-單轉子的電磁微電機原理樣機,這是一種由直流電供能的,由本體與電子轉換器組成的微電機,開創了我國電磁微電機技術研發的先河。3相定子繞組的平面結構圖如圖1所示,轉子磁矩布局圖如圖2所示。

經過不斷改進,各種設計參數不斷得到優化,使得電磁為電機的總體性能不斷改善。其主要的設計特點是:磁路的結構設計與轉子選取的磁性材料有利于實現高力矩的輸出;定子繞組為平面無槽式的多層集中結構,可微細加工。實驗數據表明,永磁轉子的選取與實際磁路設計最終會影響電機的輸出力矩,進而影響總體的輸出功率。轉子一般采用永磁性的釤鈷材料,將其切割成扇形片,按照N、S相互交錯的規律拼裝而成,也可以用專用的充磁裝置一次寫入相互交錯的磁極,這種方式的特點就是可以使磁極的剩余磁化率達到最大值。同時在轉子上部鋪設一層FeNi導磁層可以減少磁阻損失,提高氣隙磁通密度。氣隙磁通是關乎微電機性能的重要參數,主要包括定子與轉子之間猶豫計算誤差或者制作儀器誤差所產生的氣隙空間與定子繞組所占用的空間。為了增加輸出力矩和減少功耗,定子繞組通常被設計成多層結構且厚度相對較厚,通常會大于氣隙的寬度,因此經過實際的計算與分析,氣隙中的磁通密度與氣隙寬度往往會呈反比關系,即氣隙跨度越大,磁通密度越小,這就會導致轉子各層之間的磁通密度不同,這就給微電機的定子與轉子的實際設計帶來障礙,因此必須在設計之初必須考慮氣隙與定子層數之間的關系,做好相互之間的平衡。

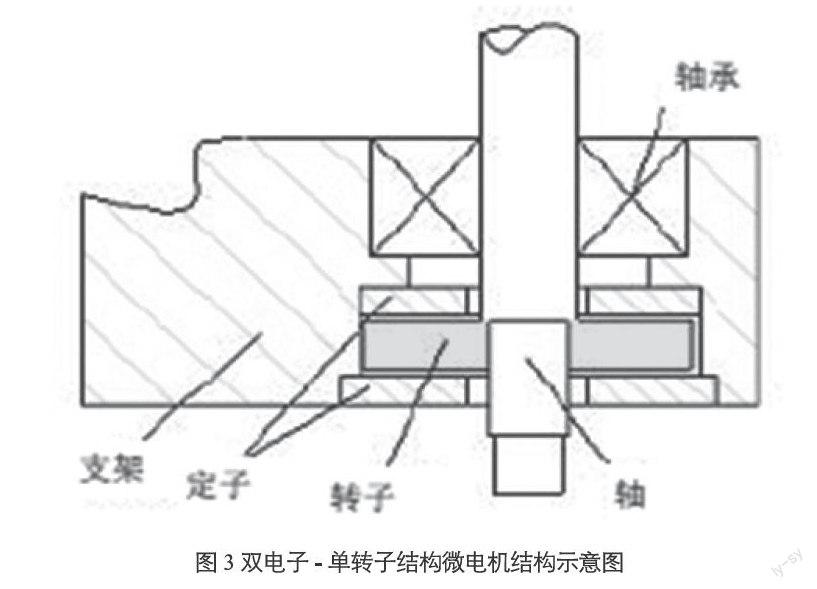

經過上幾代科學家的不斷努力,開發出了雙定子-單轉子電磁微電機模式,如圖3所示。

圖3雙電子-單轉子結構微電機結構示意圖

不同于單定子-單轉子結構的微電機模式,這種微電機性能更加完善,雙定子繞組數倍增,大大提升了輸出的功率,且由于上下兩個轉子與中間的定子靜磁作用相互抵消,減小了定子與轉子之間的磁阻作用,減少了能量的損耗,增加了輸出力矩。

4 控制電路設計

當今的步進電機技術雖然已經趨向于成熟,但是在一些精度要求十分高的工業領域中,傳統的步進電機仍然無法出色地完成對步進電機的性能要求,當電磁微電機用于步進驅動時,采用恒力矩細分控制方法控制步進電機的轉動是一種十分有效的控制步進電機轉動精度的方法。其基本原理就是利用對繞組中的電流的控制,通過一系列的電磁轉換合成幅值恒定、變化規律的合成磁場矢量,主要做法是通過單片機原件實現對精確電流的控制。單片機具有控制精度高,受外界干擾小的特點,用單片機作為主要的控制元件可是實現穩定的電流的輸出。一般情況下采用Intel 80C196單片機、晶振電路、地址鎖存器、譯碼器等原件組成整個系統的控制系統,利用單片機將E2ROM中存儲的電流信號輸送到D\A轉換器中,再調節D\A轉換器中的參考電壓得到我們需要的電流幅值。這個系統可以利用計算機系統,將計算機鍵盤作為控制單片機的工作狀態、D\A轉換器的電壓值、運轉頻率、正\煩轉等的輸入設備,并在LCD顯示器上顯示出當前的相電流大小、運行步數、起\停狀態等相應的狀態。

5 定子微細加工工藝

定子是電磁微電機中不可或缺的一部分,對定子的微細加工可以大大提高輸出力矩,在輸出功率一定的情況下減少能源損耗,進而提升整個電機的工作效率。Φ1mm電磁微電機4層6繞組型號的定子微細加工工藝流程如下:在鐵氧體襯底上濺射一層厚度為80nm的鉻-銅合金,用來作為電鍍基底;在電鍍基層上旋涂光刻膠,利用計算機控制的激光進行光刻,雕刻出銅線圈的電鍍模型;利用掩膜技術電鍍上一層銅金屬,并嚴格控制電鍍的速率,一般在一分鐘50納米的速度,厚度控制在10-12米的范圍內;旋涂8米的光刻膠,再利用激光技術光刻成銅線圈層間過孔引線的電鍍膠膜;電鍍形成6米的過孔引線;去膠并濺射刻蝕去除種子層;再在表面濺射16-18米的鋁的氧化物三氧化二鋁,作為整個定子的防氧化層,此外應該嚴格控制濺射頻率、濺射室內的壓強、最大濺射速率等,確保建設的三氧化二鋁能夠均勻的分布在定子上;再經過精細的研磨與拋光,直到露出層間互連線。以上介紹的就是一套完整的定子平面線圈的制造過程,在實際操作過程中應該嚴格按照以上的操作步驟進行加工整理,要想制作多層線圈可以重復以上的步驟。

“嵌入式”定子繞組的制作工藝與以上的4相6組定子制作工藝有所不同,在整個工藝中加入了鎳-鐵合金貼心的制作工藝。采用掩膜電鍍的工藝可以實現鎳-鐵合金的電鍍,具體電鍍條件是在硫酸鎳、氯化鎳和硫酸鐵按1:1:1的比例制成的混合液中,加入一些其他的催化劑,并將PH值控制在5-6之間,溫度控制在四十度,且誤差不能超過兩度,相對磁導率控制在8000-9000之間。

6 結語

本文通過對電磁微電機基本功能與設計特點的介紹,重點論述了微電機的設計與制造技術,希望對現實中的電磁微電機的制造有指導意義。盡管最近幾年電磁微電機被廣泛應用于微型機器人、無人機、微型光開關等設備中,貌似前景大好,但是經過我們實際的調查與研究,在實用方面電磁微電機并沒有取得什么實際的突破,僅僅是在傳統的微電機上進行了一些局部結構的改變,并無革命性的創新。但是,時代在發展,歷史在進步,隨著材料科學以及計算機硬件與軟件的發展,電磁微電機一定會迎來一個發展的春天。

參考文獻:

[1] 郭占社,吳一輝,宣明,等.電磁型平面微電機及其制作工藝[J].光學精密工程.2003(02):120-124.

[2] 郭占社,吳一輝,孟永鋼.AZ4903光刻膠在微電機定子繞組制作中的應用[J].清華大學學報: 自然科學版.2005(08):1062-1065.

[3] 唐蘇亞.非電磁原理微電機的應用前景展望[J].微電機.2007 (02):70-74.

[4] 楊杰偉,劉治華,趙江銘,等.平面電磁型微電機定轉子制作工藝[J].微納電子技術.2009(09):551-556.