航空發動機仿真數據管理系統研究

田彥明 竇云江 李忠飛

摘 要:航空發動機在設計、試驗、制造加工等各階段大量采用了仿真技術,仿真技術提高了產品研發效率,縮短了研制周期。但產生的仿真數據也在急劇增長,帶來了數據管理的問題,同時仿真分析流程非常復雜,仿真過程中形成的知識無法進行有效積累和重用。針對上述問題,文章提出了建設航空發動機仿真數據管理系統的解決方案,提供了有關流程管理、數據管理和仿真知識庫管理的建設思路。

關鍵詞:系統工程;仿真數據;有限元;協同平臺

中圖分類號:TP233.7 文獻標識碼:A 文章編號:1006-8937(2015)12-0017-02

1 研究背景概述

航空發動機的研發是一個集設計、分析仿真、試驗于一體的系統工程,需要協調眾多的工程人員,需要處理海量的仿真和試驗數據資源,運用大量不同領域的仿真軟件和工具,經歷復雜的設計過程。

傳統的計算機輔助工具體系雖然已經不斷建立和完善,但是面對實際的復雜研發過程還存在諸多挑戰。

一方面,設計、驗證和制造的周期需要壓縮,另一方面,這些過程更具有復雜性。表現在設計與仿真的交互更為頻繁,仿真的類型更為全面化,學科從廣義的CAE分析,到CFD流體技術,電磁仿真,液壓仿真,光學仿真等各個方面,在設計的各個階段被廣泛應用。

隨著仿真的大量應用,隨之帶來了大量的業務過程數據和相關數據,這些數據以及流程都迫切需要管理,而且仿真的流程也需要標準化。

由于設計和仿真密切的業務聯系,仿真數據需要同設計數據一起被納入到企業信息管理系統之內,并且保證設計和仿真數據以及流程的高效協同。

為了突破傳統CAE仿真工具體系的局限性,分立的計算機輔助設計環境需要向著集成化、綜合化的集成平臺方向發展。

在總結以往設計、分析、仿真工作流程、工具應用的經驗的同時,打造更為高效的工作流程環境,急需建設航空發動機仿真數據管理系統,系統建設的構想是:以解決設計階段數據、過程和工具的管理問題中的仿真數據管理為核心,有效整合企業內軟、硬件資源,提高設計效率,增強企業競爭力。

2 系統架構設計

2.1 發動機研發業務流程

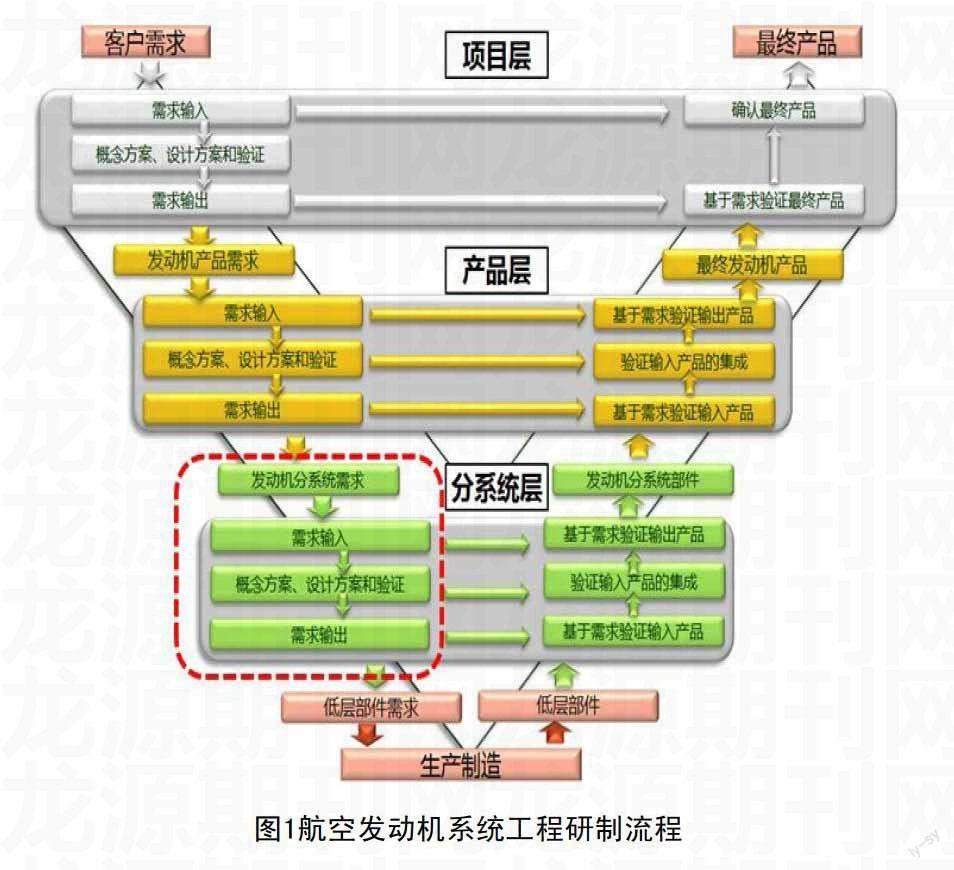

發動機產品的研發過程分為三個大的階段:需求階段、設計階段、制造階段,在這幾個階段中,產品數據是整個產品設計階段的主要數據。

而產品設計過程是通過確認和驗證(V&V)過程來保證需求的符合、設計的正確以及產品的正確。這也是發動機研制的系統工程流程,如圖1所示。

確認和驗證過程主要分為需求確認、方案驗證、產品驗證、產品確認四個部分。在確認和驗證過程中,仿真數據對于產品設計過程起著重要的驗證作用。

仿真數據管理系統是面向仿真的數據管理,承擔起支持設計人員在設計過程中完成方案驗證的任務。

這階段的主要工作是根據發動機頂層產品設計分解下來的需求、參數、和指標,來進行方案的設計工作,設計方案是否正確,也就是說設計是否符合需求的過程我們要通過需求的驗證來完成,而需求的驗證工作在發動機研發的早期,最主要的手段就是仿真。

2.2 仿真數據管理系統功能框架

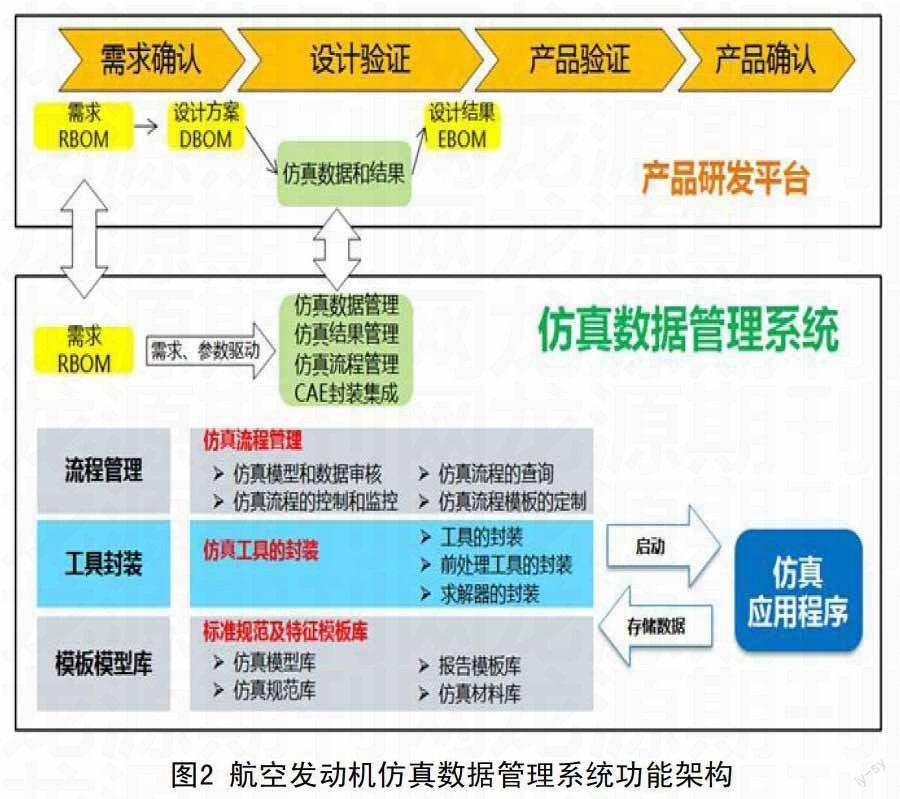

發動機的研發涉及多個單位,將多個平臺中的不同數據作為結果有效地管理起來,并建立鏈接、追蹤關系,是非常必要的。

不同的平臺和系統有不同的工作分工,以便有效地管理設計過程中所產生的數據。

仿真數據管理系統的主要任務是在發動機研究所仿真和設計過程中,對發動機研究所產生的仿真數據和流程進行管理,建立關聯和追蹤,完成仿真數據的追溯性,并有效整合多個仿真工具中產生的數據,有效地為發動機的數據管理平臺提供正確的數據和信息。系統功能架構如圖2所示。

3 仿真數據管理系統功能組成

仿真數據種類非常多,數據體積也非常龐大。如何有效管理不同種類的仿真數據是數據管理的核心內容之一。歷史數據對企業是有價值的,如何提高仿真試驗的復用率是真正體現仿真數據管理系統的成功與否的判斷標準之一。

航空發動機仿真數據管理系統要覆蓋研發產品的全生命周期的仿真過程,實現流暢的產品研發過程、項目團隊的高效協同、跨系統和組織的技術狀態管理、提升企業知識和資源的使用效率,實現由以結果管理為主向仿真流程全過程管理轉變,由以單純數據管理為主向全面知識管理轉變、由以分散研制為主向數字化協同研制轉變、由分散的信息孤島向統一的集成平臺轉變,從而整合研制業務、轉變創新流程,持續提高產品研發和創新能力。

主要功能有以下幾方面。

3.1 仿真數據與流程協同項目管理

①支撐仿真分析的規范、統一、標準化的研發和工程體系建設。

②加強新產品開發及工程項目的仿真計劃、進度的實時控制與管理。

③平衡仿真業務研發資源的配置,提高項目研發開發效率。

④通過對仿真項目敏捷管理,降低產品開發成本和工程交付周期。

⑤平臺內實現仿真分析任務自動發布、數據平臺內共享。

⑥建立協同化工作平臺環境,打破時間和空間的限制。

3.2 設計與仿真分析數據集成接口

①建立設計與仿真分析模型雙向數模聯動的機制。

②提供數據檢索手段,保證仿真文件能夠被高效利用。

③實現快速設計方案的快速性能驗證。

3.3 仿真過程流程化體系建設

①利用仿真知識積累,建立典型仿真分析的標準化流程。

②提供流程監控功能,實現整個仿真過程的總體監控,確保仿真工作在可控的范圍內展開。

③平臺內集成典型仿真分析軟件工具和平臺,實現數據的無縫化傳遞。

3.4 仿真知識庫建設

①構件材料庫,保存常用分析材料屬性。

②構筑仿真模型庫,提高分析模型在開發過程的重用性。

③分析挖掘仿真性能數據,建立仿真性能評價體系。

4 結 語

仿真數據管理系統可以使企業獲得更大生產力,實時或批處理網格自動劃分工具,快速且高效地完成有限元網格的劃分。可以捕捉并重復使用最佳實踐,根據需要來驗證概念,也可以使設計團隊更好的進行溝通和協同。

參考文獻:

[1] 王麗芹,王志勇,賀飛.復雜產品的仿真數據管理研究[J].微計算機,2010,(19).

[2] 羅婷婷.基于系統工程的商用航空發動機研制需求管理方法研究[J].航空制造技術,2015,(3).