論高速公路路面基層施工方法及控制要點

張峰濤

摘 要:文章主要針對在高速公路路面基層施工方法、機械、人員配備及基層施工控制要點等進行了分析和討論。

關鍵詞:關模;運料車;攤鋪;碾壓;基層施工

中圖分類號:U412.36 文獻標識碼:A 文章編號:1006-8937(2015)11-0158-02

我國高速公路基層36~40 cm厚基層或厚度分別為18~20 cm的下基層、上基層組合形式,高速公路基層的半剛性設計在路面結構層中起著與油面連接,減少油面反射性裂紋的作用,基層的質量關系到整體路面使用年限。在成本控制方面來講,基層的使用的路面碎石材料數量大約占路面整體結構層碎石材料的60%以上,而基層的平整度直接影響到瀝青路面的瀝青混凝土材料用量。在進度方面,基層的施工進度相比瀝青面層,每日施工速度要緩慢些,在高速公路路面施工中,基層施工被作為進度控制重點。因此,做好基層施工對整體高速公路路面工程的質量、進度、效益起著至關重要的作用。

1 前場施工前準備

1.1 底基層的準備

在底基層檢驗過程中,我們嚴格按《公路工程質量檢驗評定標準》JTGF 80/1-2004進行檢驗驗收,驗收合格后經監理工程師認可后方可進行水泥碎石穩定基層的鋪筑。基層在攤鋪之前,底基層要灑水潤濕,清除表面附著物。

1.2 攤鋪前的施工放樣

①施工人員先用全站儀按10 m間距測放出路線中樁和方向樁,并放出攤鋪的結構層寬度。

②在每10 m處的樁號打上一根70 cm長的φ18 mm圓鋼筋樁,掛上φ3.5 mm鋼絲于橫桿上,用鋼筋樁掛鋼絲線控制攤鋪高程。

③用緊線器收緊鋼絲,根據高程調整鋼絲,使鋼絲與相應路面層設計高程平行,以保證攤鋪成型面的平整度。

1.3 關 模

1.3.1 模板選材

在模板材料方面,通常使用的是木模(4 m×0.2 m×0.2 m)和鋼模,在兩種模板選擇使用時,鋼模的缺點:①易變形,且變形后根據施工現場使用機器很難進行修復,再次使用時,不易固定,線形較差;②轉運難,相同長度的鋼模相比木模較重,轉運時,增加人工,且不方便;③成本高,在模板選材時,筆者認為選取木模較為適用。

1.3.2 關 模

通常木模采用長4 m,寬20 cm,高20 cm的木材,關模時按照測量人員放出點位進行掛線關模,嚴格控制基層寬度,使其滿足規范及設計文件要求,但不可超寬,增加基層材料成本投入。

1.3.3 模板固定

關模用的方木以4 m一根為例,必須使用3根以上的支撐鋼釬分兩段及中間進行支撐,以保證碾壓時不會脹模,出現脹模不僅是鋪筑好的基層兩邊線型差影響工程形象,而且發生脹模必然使基層兩段厚度不夠,標高無法達設計要求,使后續施工的路緣石、瀝青路面施工材料增加,從而導致施工成本增加。模板固定在機械化施工中起著非常重要的作用。

2 前場施工

2.1 攤 鋪

2.1.1 攤鋪方案比選

在前言中提到我國高速公路基層36~40 cm厚基層或厚度分別為18~20 cm的下基層、上基層組合形式。因此在攤鋪中出現單層攤鋪(壓實厚18~20 cm)和雙層攤鋪(壓實厚36~40 cm)。路面結構層施工作為高速公路主體工程的最后一項工程,由于前期路基工程及橋梁隧道工程施工進度滯后,致使本來工期就很緊張的路面工程更是雪上加霜。若上基層與下基層為同種設計或基層設計厚度為36~40 cm時,推薦使用雙層攤鋪方案。

2.1.2 攤鋪施工

選定雙層攤鋪這種施工方式后,在機械組合方面有兩種方式,第一種是采用攤鋪機進行兩層攤鋪,第二種是采用平地機、裝載機配合施工第一層,由攤鋪機進行第二層施工。這兩種機械組合可以說各有優勢,在施工過程中,根據實際施工情況進行選取。

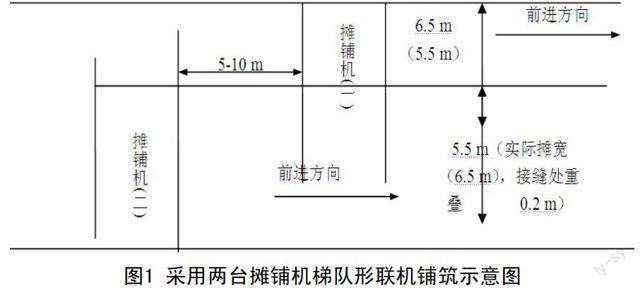

第一種組合,根據攤鋪機的攤鋪能力,采用兩臺攤鋪機梯隊形聯機鋪筑,如圖1所示。

采用攤鋪機攤鋪,根據基層厚度,平均分為兩層,待第一層施工完成60 m,碾壓完成后,攤鋪機折回進行第二層攤鋪。如此循環向前進行攤鋪。

這種施工方法優點:①平整度較好;②防離析較好控制。

缺點:速度較慢。

第二種組合,由裝載機、平地機配合先攤鋪第一層80~100 m,碾壓完成后,攤鋪機進行第二層的施工;同時裝載機、平地機進行下一段第一層的施工。施工時留出攤鋪機運輸料車通道,待碾壓完成后施工預留通道,料車由碾壓完成后區域向后運料。如此交替施工,循環進行。

2.2 碾 壓

使用兩臺20 t振動壓路機、兩臺16 t膠輪壓路機分別各占作業面一半平行獨立協調配合。首先使用20 t振動壓路機先(前進方向)靜壓一遍后推弱震返回,行駛速度1.5~1.7 km/h;應重疊1/2輪寬,進一次再返回一次為一遍;后用振動壓路機以2.0~2.5 km/h速度弱振動壓實二遍;第三遍、第四遍以強振動前進壓實并返回;第五遍、第六遍以弱振動前進壓實并返回;最后一遍(第七遍)用膠輪壓路機搓揉碾壓提漿(根據搓揉效果適當微噴水),行駛速度為3 km/h。

2.3 接頭處理

2.3.1 橫縫處理

施工最后,人工整平末端,進行碾壓至要求的壓實度。再次施工前用3 m直尺靠量挖除不合格部分,切除面應是一條直線并與線路保持垂直,且無松散離析現象,重新架設攤鋪機進行攤鋪。碾壓接頭可進行橫壓和斜壓,并安排專人用3 m直尺進行靠量處理,保證接頭處的平整度。

2.3.2 縱縫處理

在施工中兩臺攤鋪機在工作結束時應保持里程一致,盡量不留縱縫。在不能避免縱縫時,必須垂直相接,嚴禁斜接。

3 施工含水量的控制范圍及延遲時間

在拌和過程中,根據集料(主要是0~5石粉)含水量大小,及時調整加水量,拌和站設一名專職的試驗人員在每次開盤后的前3車測試好含水量,并在拌和過程中與現場及時抽檢調整。

根據氣候條件和現場碾壓效果調整混合料的含水量,拌和站試驗人員隨時和現場溝通,根據測試結果和現場碾壓效果調整含水量,如拌出的混合料含水量偏大,應略推遲碾壓,但不得超過延遲時間(總延遲時間為4.5 h),否則該部份混合料應作報廢處理。

延遲時間(從加水拌和到碾壓完成的時間)對水泥級配碎石穩定基層的強度和干密度有著明顯的作用,延遲時間愈長,混合料強度的損失越大,因此選用終凝時間較長(宜6 h以上)的水泥,通過進行延遲時間對混合料強度影響的試驗結合技術規范要求確定基層施工時間控制在4.5 h內為宜。

4 拌和、運輸、攤鋪、碾壓機械的協調和配合

①施工中盡可能縮短從拌和到壓實的間隔時間。根據試驗段現場模擬情況,延遲時間不應超過4.5 h。

②必須保證拌和能力、運輸能力、攤鋪能力相協調一致。根據試驗段情況和現場測算,保證20 t運輸汽車(5 km內)20臺以上,8 km以外保證30臺以上。

③由于水泥級配碎石基層施工受混合料延遲時間的控制,施工中應嚴格控制各道工序時間,以保證工程質量。拌和裝車時間一般為3~5 min,自卸汽車運料時間為30~40 min;攤鋪為5~10 min,碾壓時間為10~20 min。從拌和至碾壓完成的時間嚴格控制在4 h內。

5 養 護

若設計透層為乳化瀝青透層、封層為稀漿封層時,可以在碾壓完成后待基層表面稍干后進行透、封層施工,待乳化瀝青破乳后對基層形成封閉的環境,保證水分不流失,以基層混合料的水分自行進行養護。施工完成后封閉交通7 d后開放。

若設計透層為煤油稀釋瀝青透層或封層為同步碎石熱瀝青封層時,不能采取以上方式進行養護,因為煤油稀釋瀝青透層中的煤油深入基層表面會使基層表面喪失強度,而同步碎石熱瀝青封層不宜提前施工,一般在瀝青下面層施工前進行,確保工程質量。養護方式應采用在碾壓完成的當天開始用灑水車灑水保濕養生,并采用土工布覆蓋,灑水量視溫度與風速而定,整個養生期間應始終保持水泥粉煤灰穩定碎石表面處于潮濕狀態,一天應養護四到五遍。在養生期間除灑水車外禁止一切車輛通行,以盡可能減少對基層的早期破壞,養生時間為7 d。

6 質量控制

基層的質量控制分為材料標準實驗,基層施工過程質量控制及外形尺寸管理三大部分。

①材料標準實驗由試驗室按規范要求進行。施工過程質量控制的主要項目有:含水量、集料級配、混合料的水泥劑量、浸水無側限抗壓強度、拌和均勻性、壓實度等。外形管理項目有高程、厚度、寬度、橫坡度、平整度等。

②施工過程質量控制,每個工作日每2 000 m2集料級配檢驗一次,質量標準要求在規范內,達不到要求及時調整原材料,修正后場級配;混合料水泥劑量每2 000 m2檢驗一次,每次至少6個樣品。用EDTA滴定法測定水泥劑量,并與設計水泥劑量校核,達不到要求時檢查原因并進行現場調整;壓實度檢測每2 000 m2抽檢6個點,基層要求不小于98%,對于局部含水量過大的地方,挖除并換填合格混合料處理至符合要求為止;抗壓強度的檢驗,7 d無側限抗壓取9個試件,要求基層抗壓強度評定的代表值不小于設計值。達不到要求時調整原材料,按要求調整結合料劑量,注意試件密度與現場達到的密度相同。

7 結 語

綜上所述,加強高速公路路面基層施工控制對整體路面結構層質量、進度、效益起著至關重要的作用,根據施工現場的實際情況選取施工方案、機械組合對提升基層施工具有重要意義,細節決定成敗,加強細節控制、全方位管理,從而提高路面質量,提升效益和企業形象。

參考文獻:

[1] JTJ 034—2000,公路路面基層施工技術規范[S].

[2] JTJ 071—98,公路工程質量檢驗評定標準[S].