基于PLC邏輯控制的變頻調速系統在斜井提升機中的應用及分析

摘 要:針對斜井提升機控制系統應用現狀,通過分析變頻調速的工作原理,提出技術方案,從軟硬件功能兩方面設計基于PLC邏輯控制的變頻調速系統,并對其技術性能進行了必要的分析和說明。

關鍵詞:能量回饋;節能;PLC邏輯控制

1 概述

目前,大多數中小礦井使用斜井絞車提升,普遍采用交流繞線式電機串電阻調速系統,電阻的投切采用繼電器交流接觸器控制。這種控制系統在每天連續20小時以上調速過程中,接觸器動作頻繁,提升機交流接觸器主觸頭容易氧化,故障頻發;提升機在爬行階段,需要低速電動運行,電動機的轉子電路需要投入大量的電阻,其機械特性很軟;提升機的工況復雜,有時負載小、速度快,有時負載大、速度慢,這就需要通過多次通電或投切電阻來控制提升速度,從而導致速度不穩定,操作困難。串電阻調速屬于有極調速,平滑性差、靜差率較大,啟動過程和變速過程電流沖擊大,中高速運行震動大,安全性較差。在低速時投入了大量的轉子電阻,消耗了很大一部分的能量,控制保護回路采用簡單的繼電器硬線路接線繁瑣,可靠性差,故障率高。以至于這種調速方法很不經濟。而基于PLC邏輯控制的變頻調速系統具有:(1)完善的故障診斷能力,維護方便;(2)可靠性高,相對穩定性好;(3)調速平滑性好,效率高。(4)起動電流低,對系統及電網無沖擊,節電效果明顯;(5)易于實現過程自動化等優點,在斜井提升機中發揮了極其重要的作用。

2 系統實施方案

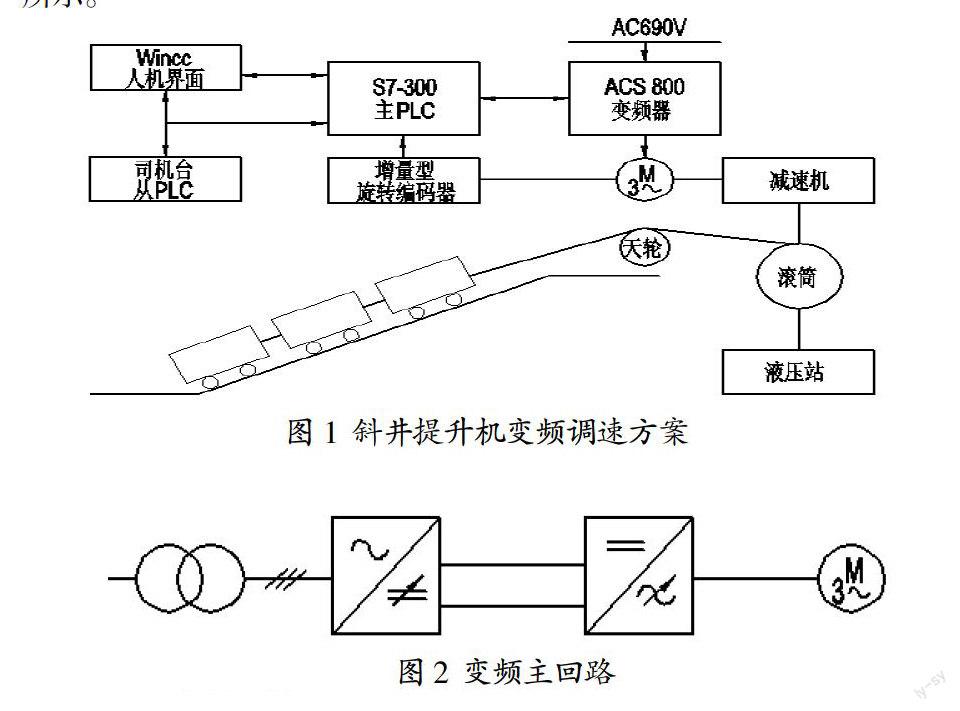

系統采用ABB公司ACS800四象限變頻器,可以實現全頻率(0-300HZ)范圍內直接轉矩控制。控制系統采用西門子PEOFIBUS-DP的現場線,雙PLC冗余,遠程I / O控制。全數字智能型監控器取代機械監控器,對提升機進行全行程位置速度監控。提升機變頻調速方案如圖1所示。

3 方案的實施和技術優勢

3.1 直接轉矩(DTC)變頻調速部分

3.1.1 硬件構成

斜井提升負載是典型的摩擦性負載,重載提升時,電機產生的電磁轉矩要克服負載阻力轉矩,啟動時還要克服一定的靜摩擦力,電機工作在第一象限,處于電動狀態;重載下放時,電機工作在第二象限,處于再生制動狀態,當另外一輛重車提升時,電機處于反向電動狀態,工作在第三或第四象限。ACS800-17選用的IGBT單元是四象限模式開關變流器,其硬件構成如圖2所示。

3.1.2 能量回饋

斜井提升需要單獨運送材料及工具下井時,電機純粹處于第二或第四象限,此時電機長期處于再生制動狀態。四象限的變頻器能源可再生供電單元允許能量在電動模式和發電模式之間轉換,實現了電機再生制動期間能量向電網的回饋。

3.2 PLC邏輯控制及保護部分

3.2.1 操控系統的構成

網絡化操控系統采用西門子公司S7-300(主控,從控)雙PLC控制,實現提升工藝的控制及雙線程位置速度的保護。網絡化操控部分(含雙線程保護部分)、網絡化監控系統采用PROFIBUS組成現場總線。

3.2.2 操控系統硬件的構成

(1)電源模板PS307:電源模板通過底板總線向SIMATIC S7-300提供5V DC和24V DC 直流電源。(2)CPU模板315-2DP:CPU模板CPU315-2DP是高性能處理器,384K字節RAM,負載存貯器內裝256K字節RAM,可擴充到最大64M字節,2個PROFIBUS-DP接口作為主站和PROFIBUS分布式總線系統連接。(3)計數模板FM350-1:FM350-1是單純計數任務的單通道計數模板。直接連接增量編碼器,達到比較值時,集成的數字輸出端輸出響應。通過計數值可以準確得知提升容器的提升速度和深度數據。(4)數字量輸入模板SM321:數字量輸入模板將外部過程傳送來的數字信號電平轉換成內部S7-400信號電平。(5)數字量輸出模板SM322:數字量輸出模板將S7-300的內部信號電平轉換所需要的外部信號電平。(6)模擬量輸入模板SM331:模擬量輸入模板從外部的過程模擬信號轉換成S7-300內部處理用的數字信號。(7)模擬量輸出模板SM332:將S7-300的數字信號轉換成控制需要的模擬量信號輸出,用于連接模擬量調節器,執行機構。

3.3 操控系統軟件功能的實現及技術特點

軟件設計是操控系統的一個重要組成部分,是控制策略和方法應用的載體,系統運行和性能的優劣主要取決于軟件設計的應用。(1)安全回路的作用:當提升機系統出現異常情況時能夠停止提升機運行,并防止重新啟動,以防事故進一步惡化。當有此類故障發生時,信號觸發了安全回路,則可以使的機械安全制動,電氣停車,或禁止提升機的下一個提升周期。(2)同步校正采樣:準確完成脈沖數的采樣以及特定位置的校正。(3)深度計數處理:將計數模板采集的脈沖數通過一系列的運算,得到串車實際運行的深度值,再以此深度值為基礎,預設各種位置信號。(4)模擬量運算:通過線性運算處理所有模擬量輸入/輸出數據。(5)數字量處理:根據條件判斷處理所有開關量輸入/輸出狀態及指令。(6)速度給定保護:根據有關數據給出提升機在不同工況要求下的速度給定;根據速度編碼器的反饋判斷提升機運行狀況,做出超速速度保護曲線。(7)閘控給定保護:根據主控發出的開車,停車,緊急制動等指令,控制液壓站油泵電機、電磁閥、比例溢流閥;依據模擬量和數字量采集的液壓站運行,油溫、油壓等信號判斷其工作狀態,做出相應的超溫、過壓、液位低、殘壓高等一些列保護。

4 結束語

通過以上幾個方面的分析,在斜井提升機使用PLC邏輯控制的變頻調速系統中,用四象限變頻調速,節能成效顯著,經初步測算節能達45%以上,取得了很好的經濟效益;采用PLC控制技術取代斜井提升機傳統、落后的純硬件繼電器控制系統;采用先進的故障分析方法對提升機系統故障進行監控取代原有的故障診斷系統;采用先進的計算機控制技術實現斜井提升機的微機管理與控制,從而保證斜井提升機安全、可靠地運行。隨著PLC(可編程邏輯控制器)和工業現場總線技術以及變頻調速技術的日臻完善,替代原有的繼電器控制及串電阻有極調速將是一種必然趨勢。

參考文獻

[1]煤礦安全規程[S].2010.

[2]張復德.斜井提升設備[M].北京:煤炭工業出版社,1994,11.

[3]ACS800固件手冊[S].北京:ABB電氣傳動系統有限公司,2006.

[4]深入淺出西門子S7 300PLC 2004 西門子(中國)有限公司自動化與驅動集團.

作者簡介:楊學敏,華亭煤業集團有限公司新莊煤礦,機電工程師。