線材中頻感應線圈的結構優化設計研究

黃化偉

摘 要:文章以寶鋼集團特鋼公司長材事業部線材分廠——中頻感應線圈結構優化設計方案項目為研究背景,結合進口感應線圈與國產感應線圈在現場使用中出現的問題及設計上的缺陷,文章重點將對線圈的水路、磁場屏蔽、耐熱性、絕緣性及對水路的流量、溫度監測進行優化改進,從而解決使用中頻繁出現的電拉弧現象、漏水問題、過熱問題,提高線圈工作的可靠性。

關鍵詞:感應加熱技術;感應加熱控制系統;感應加熱線圈

1 概述

這是一條不銹鋼長型材生產線。在中軋機組前的在線電感應加熱爐為引進意大利ELIND公司產品,是生產不銹鋼等高附加值產品的必需裝置。做為感應加熱爐關鍵設備之一的感應加熱線圈,其性能的好壞直接影響設備的功效,以致產品的質量。而原感應加熱線圈從2003年底投入使用以來,陸續出現了外殼變形、漏水等現象,影響了生產的正常進行。隨后采購的進口線圈和國產線圈,也都出現了類似的現象。為了解決這些實際故障,我們對感應加熱線圈進行了結構優化,提高了感應加熱線圈性能和使用壽命,以滿足現場生產的實際需要。

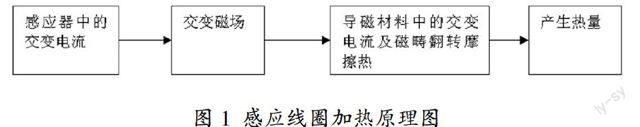

2 感應加熱線圈的工作原理

感應加熱的原理圖如圖1所示。線圈在控制器的控制下,產生頻率和幅值均可控的交變電流;該交變電流在線圈中產生一個交變的磁場,其瞬時強度和方向服從“畢奧-薩伐爾-拉普拉斯”定律;處于交變磁場中的導磁材料內部由于電磁感應作用會發熱,其發熱機理主要是渦流在金屬內部做功,使金屬溫度不斷升高;其次是磁疇翻轉的摩擦熱。顯而易見,產生交變磁場的交變電流強度越大,產生的磁場感應也越大,金屬升溫也就越快。(以下感應加熱線圈簡稱感應線圈)

3 系統中感應線圈功能設計要求

3.1 感應線圈所在中頻系統的應用概述

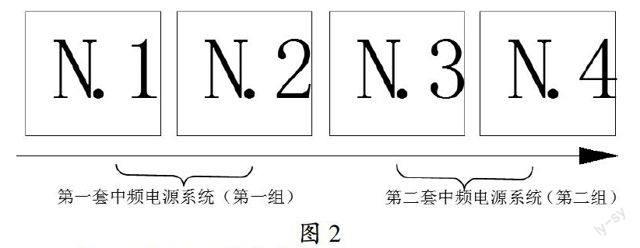

3.1.1 本系統采用兩套DANIELI中頻電源。每套中頻電源的負載為二個感應線圈(感應線圈最大外徑為?準84),兩個感應線圈串聯使用,使用中將這兩個感應線圈分為一組。

3.1.2 為了盡可能消除感應電勢對傳送輥道等的影響,每組中二個感應線圈的繞向要相反,如N.1線圈正向繞制,則N.2線圈就必須反向。

二組感應線圈安裝關系如圖2所示:

3.1.3 中頻系統主要技術參數

M.F.(中頻)額定功率:1200KW;工作頻率:800HZ;M.F.銘牌額定電壓:1200V。

3.2 感應線圈冷卻水技術參數

目測清潔,無雜質,不含沉淀物。冷卻水功率1040kCal/h,流速1740L/min,壓力漏泄4bar,最大散熱值10℃。工業水的最佳冷卻狀態:電導率<4μS/cm。工業水的硬度大于30°dF。

4 感應線圈改進的設計方案

總結進口與國產感應線圈現場出現的問題及設計上的缺陷,作者針對線圈的水路、磁場屏蔽、耐熱性、絕緣性及對水路的流量、溫度監測進行了一些設計和改進,從而解決漏水、過熱問題,提高線圈工作的可靠性。優化后的感應線圈從根本上解決了目前我們在現場遇到的問題,且提升了其本身的加熱能力。其改進后的設計特點如下。

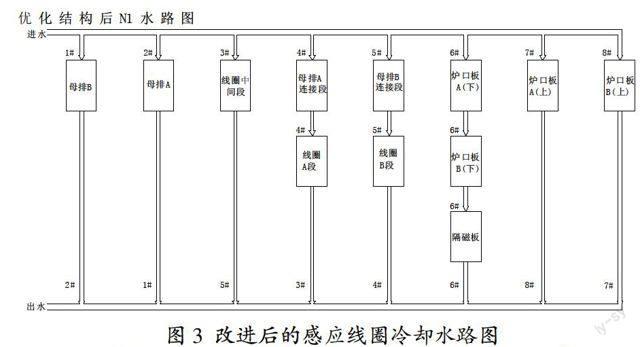

4.1 改善水冷系統

為了使感應線圈安全可靠運行,故應對冷卻水的集水和回水進行改造。冷卻水是影響感應線圈可靠性的一個關鍵因數,為了保證感應線圈的冷卻要求,原進口感應線圈的冷卻水路設計如圖3所示。共七路冷卻水,其集水器內徑為30mm,截面積為706.5mm2。

同時將進出水集水器改為內徑48的不銹鋼管,截面積為1808.64mm2。比原進口集水器的截面積增大2.5倍左右。這樣就可增加水流量,增大冷卻能力。

4.2 增加隔熱防護層

為了防止感應線圈熱燒壞,在感應線圈與磁套間墊一層耐高溫隔熱層。此外還增加了二次隔熱層原進口感應線圈爐襯直徑稍大,導致內填隔熱材料太薄。此設計是為了防止鋼管由于傳熱導致感應線圈燒壞,而且除了在磁管爐襯和線圈間增加5mm的石棉隔熱層(見圖4),還可以降低熱輻射對感應線圈的影響。

感應線圈的隔熱防護:爐口傳輸的加熱鋼管溫度可達到1100℃,而爐口銅板的熔化溫度為1080℃,因此,還必須盡可能地對隔磁板進行抗熱輻射防護。為了降低隔磁板的受熱輻射,對隔離板的端口采用一定的耐高溫打結料進行固定和防護。

4.3 絕緣底腳

為了防止底座固定槽鋼回路形成渦流,將槽鋼與底座用絕緣板隔開,切斷回路。原進口感應線圈的固定底角采用整體角鋼,導致固定角鋼與安裝底板形成渦流,拉弧導致固定螺絲與槽鋼發熱、熔化現象出現。為了防止以上情況出現,將感應線圈的安裝底角采用分段角鋼,這樣就可以切斷磁場,大大減小渦流的產生。

4.4 為了減小熱輻射對隔磁板影響,對隔磁板采取熱輻射防護措施

原感應線圈中無底部防磁板,為了防止底部發熱,在感應線圈的底部適當增加底部隔磁板;為了防止底部隔磁板發熱,該隔磁板采用水冷方式冷卻。

4.5 為了減小渦流對隔磁板影響,對隔磁板采取分塊布置和冷卻措施

因為原隔磁冷卻銅板整塊面積較大,接近于一個整體結構,為磁場在銅板中形成渦流提供了條件,使銅板發熱嚴重。為了降低銅板中形成的渦流,將隔磁銅板的外形改為分塊布置,這樣就可切斷感應線圈爐口處的感應回路,有效的降低感應渦流,防止感應發熱。

除了冷卻銅板分塊式布置外,原隔磁銅板的冷卻能力比較差,在爐口處局部并未布置冷卻水管,這樣很容易引起局部過燒將隔磁銅板燒壞。因此,在靠近爐口的隔磁銅板上配置冷卻水管,并增加冷卻水路,保證爐口溫度遠低于原爐口溫度。這樣可有效得防止局部過燒。

4.6 加強了感應線圈的絕緣性能

在制作成形的感應線圈上,先在感應線圈表面浸涂紅色耐高溫絕緣漆(至少3道次),包2/3疊包玻璃絲布一層,浸涂紅色耐高溫絕緣漆烘干,再重復包一遍,然后包2/3疊包有機硅玻璃云母帶一層,浸涂紅色耐高溫絕緣漆烘干,再重復包一遍,2/3疊包玻璃絲布一層,涂耐高溫絕緣漆烘干。支撐螺栓孔內用737硅膠填充,已達絕要求。爐子表面按進口方式噴涂棗紅色漆,底座進行電鍍處理。

4.7 感應線圈冷水溫度檢測

考慮到原感應線圈沒設計線圈的溫度檢測單元,難以監測水路溫度并間接反映線圈的受熱情況。因此,在每臺感應線圈的回水集水器上增加熱敏測溫片,用于監測回水水溫,此測溫結果不參與控制,僅做報警。

4.8 感應線圈固定拉桿支撐

原進口感應線圈無固定拉桿,當感應器工作時,容易發生振動,如果感應線圈出現過燒容易發生變形。所以,在此次設計改進中將感應線圈的外圈加了3根固定拉桿,既可保證線圈的均勻匝間距,防止線圈加熱時產生的振動現象,也可防止線圈過燒變形的產生,以保證加熱的均勻性。圖5為原進口感應線圈(右)與優化后的感應線圈(左)比對。

5 結論與展望

由于感應熱處理是通過電磁波來傳播能量,在導體中電磁波的能量轉化為熱能,電磁波的分布、強弱就直接影響到熱處理質量。由上述結果,感應線圈的設計與選擇對提高效率改進熱處理質量是至關重要的。而作者現階段對于感應加熱的研究還不是很深入,再加上時間有限,知識有限,文章難免存在不足。

(1)文章對感應線圈的研究只局限于中頻狀態下,而感應加熱電源部分還只是停留在理論階段,并沒有結合感應線圈的現場實際情況進行優化,這都需要進一步的鉆研和實踐驗證;(2)文章對感應線圈的優化改進,也許不是最好的方法,需要在進行深入的研究。

綜上所述,隨著科學技術的發展,感應線圈的硬件水平也會得到極大的提高,其性能也會得到改善,這樣感應加熱技術將會有更好的發展前景與市場價值。

參考文獻

[1]胡美君.感應加熱技術中交變磁場的實現[J].機電工程,2009.

[2]魏建瑋,張迎雪.感應加熱技術分析[Z].

[3]張玉英.中頻感應加熱裝置的結構及工作原理[J].石油礦場機械,2004.