金屬材料焊接中超聲無損檢測技術的有效應用探析

摘 要:金屬材料的焊接技術應用于大到航空航天事業、石油生產工業、機械制造業、核工業,小到現實生活中的鋼材結構,嚴格要求焊接技術的質量,對產品的使用性和安全性具有十分重要的現實意義。金屬材料焊接中超聲無損檢測技術主要是對在焊接中可能存在的問題進行的檢查和分析。超聲無損檢測技術主要是針對焊接材料的內部焊接缺陷、外部焊接缺陷、大到宏觀焊接和小到微觀焊接缺點。隨著我國焊接材料技術的不斷發展,超聲無損檢測技術也在金屬材料焊接中發揮著越來越重要的作用。

關鍵詞:金屬材料焊接;超聲無損檢測;焊接缺陷

近幾年來,我國經濟基礎的快速增長和金屬材料的焊接技術的發展,以及焊接方法的創新和改進,焊接結構的應用越來越廣泛。在制造行業的生產中都大量應用焊接技術,焊接技術本身又具有一定的缺陷性,用焊接技術加工過的工件容易產生焊接變形和開裂現象,這樣就對結構的承載能力、加工精度和尺寸穩定性產生一定的影響。為了在生產加工過程中及時的發現問題,并更好地解決問題,這需要先進的檢測技術檢測焊接程度的安全性,這就體現了超聲無損檢測技術在現代工業生產中的地位和作用。超聲無損檢測的頻率為0.4-25兆赫茲,在這些頻率中用的最多是1-5兆赫茲。

1 金屬材料在焊接過程中使用超聲無損檢測的必要性

金屬材料在焊接過程中存在很多問題,其中最主要是三方面:內部缺陷、宏觀缺陷、微觀缺陷。為了更好的分析使用超聲無損檢測的重要性,首先我們先來詳細看看這三方面的缺陷問題。

1.1 金屬材料焊接中的內部缺陷

金屬材料焊接結構的內部缺陷主要是:在工件焊接途中把熔渣殘余留在焊縫中的夾渣,還有一個是在材料焊接過程中。把氣體包裹在融化的金屬內,導致形成的氣孔。再一個就是在工件焊接過程中材料與材料之間形成的裂痕。

1.2 金屬材料焊接中的宏觀缺陷

金屬材料焊接結構的宏觀缺陷主要是:在焊接過程中的液態金屬從焊縫中流到加熱不均勻或未熔合的母材上,等到冷卻后形成的金屬瘤。在焊接過程中熔化的深度超過工件厚度,導致熔化金屬在焊縫的背面流出,形成的穿孔。

1.3 金屬材料焊接中的微觀缺陷

金屬材料焊接結構的微觀缺陷主要包括:在焊接過程中,由于焊接工藝不標準,導致焊接區局部受熱時間過長,使得焊接晶粒變大的過熱狀況。溫度過高并且長時間停留在焊接處,使得表面發生氧化或部分表面熔化的過燒現象。在焊接過程中,由于受熱循環不均勻造成的內部成分向一方聚集的偏析現象。

2 超聲波檢測在無損檢測焊接過程中的應用

2.1 超聲波檢測技術原理

超聲波檢測技術是利用物體本身或著自身缺陷的回聲特性對超聲波傳播的影響,來檢測物體的某些物理性能的變化。超聲波檢測法利用了介質的聲音傳播特性,比如聲速、衰減系數、聲阻抗等, 與某些物體的工業非正常聲學,比如強度、彈性、硬度、密度、溫度、粘度、濃度、流量、流速和厚度等,之間存在的某種內在聯系,以便于利用它們之間的相互關系,通過對這些聲音的比對進而得出結果。根據接收的超聲波信號,分析被檢測的物體內部是否存在缺陷。

2.2 超聲波檢測技術的特性

超聲波檢測技術具有檢測范圍廣、檢測深度大、傳輸速度快,不僅對人體無害而且方便各種場所的使用,使用超聲波檢測技術方便產品質量的改進,對產品質量存在的問題能及時的發現,提高產品的安全性。在金屬焊接中使用超聲無損檢測技術,可以根據聲波的細微變化,來判斷焊口的好壞,檢測焊接是否存在問題或者隱患。所以說,超聲無損檢測是金屬焊接行業一項重要創新。

2.3 傳統超聲無損檢測技術的缺點及現在的改進

超聲無損檢測技術是現代無損檢測其中重要方法之一,在各類工程中被廣泛的應用。但是其本身的常規超聲無損檢測的局限性,又帶來了我國超聲檢測在設備和技術方法研究的緊迫壓力。一個是在設備中的開發,一個是技術方法中的創新,為了避免傳統超聲檢測的局限性,超聲頻域分析法改進無損檢測的傳統,超聲頻域為超聲無損檢測技術打了一針興奮劑,在一定程度上發揮了變革的作用。但是又于超聲檢測信號本身所帶來的特點,比如信號持續時間很短,只有幾微秒,信號發送頻率很高能達到數兆赫茲,發送信號比較弱和容易受外界信號的干擾等,這就使得在采集信號和進行頻譜分析時,不能等同于一般信號的處理。

2.4 在金屬焊接超聲無損檢測中的選型注意事項

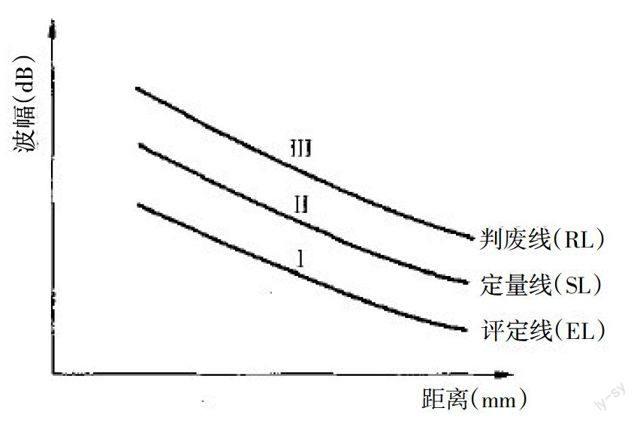

要進行焊接超聲無損檢測時要做的準備,首先要知道圖紙設計中對焊接的技術要求,選擇合適的標準進行超聲無損檢測,比如現在我國在鋼結構驗收的標準是GB50205-95鋼結構工程施工及驗收規范,就分為三個級別,每個級別都有其具體的要求。其次還應該知道檢測的時間,才可以進行焊縫探傷檢驗,另外還應該知道工件的材料厚度,只有清楚了工件的具體要求,才可以進行超聲無損檢測工作。例舉對3mm的鋼板焊縫來說:根據GB/T11345-1989的規定,焊縫超聲檢測DAC曲線是根據儀器探頭系統和對比試塊數據繪制的,把直徑為3mm基準繪制反射體的距離波幅曲線,即DAC基準線,記錄相同尺寸的孔在不同深度的反射波聲壓幅值,然后以深度(mm)作為橫坐標,波幅(dB)作為縱坐標繪制圖形。每一個探頭都必須通過RB-2對比試塊測的橫通孔的反射波幅值,得到DAC基準曲線。一般來說按中級靈敏度調節,將基準DAC調低16dB作為評定線,把基準DAC調低10dB作為定量線,把基準DAC調低4dB作為判廢線。經過調低若干個dB值,得三條DAC曲線組。

3 結束語

焊接超聲無損檢測技術對金屬材料焊接行業發揮了革命性的作用,在機械工業和制造工業中也越來越受到重視,現在已經被廣泛應用,超聲無損檢測技術已經成為衡量一個國家工業焊接領域發展水平重要尺度之一,超聲無損檢測技術能更好的實現能源節約型環境友好型社會,符合資源節約型社會的發展趨勢。

參考文獻

[1]董利明.金屬焊接殘余應力的激光超聲無損檢測研究[D].南京理工大學,2012.

[2]石一飛.金屬材料表面缺陷及殘余應力的激光超聲無損檢測研究[D].南京理工大學,2009.

[3]于建軍.焊縫的超聲波檢測技術研究[D].新疆農業大學,2005.

[4]吳小俊.聲發射技術在焊接裂紋檢測中的應用研究[D].重慶大學,2008.

[5]戴永.基于激光超聲檢測金屬材料表面缺陷的數值模擬[D].江蘇大學,2011.

[6]蔣志峰.超聲檢測頻域分析及對缺陷識別應用研究[D].浙江大學,2004.

作者簡介:宮宇帝(1987-),男,遼寧沈陽人,學歷:本科,沈鼓集團,研究方向:金屬材料科學。