精密機械零件精度加工新工藝分析

楊明

摘 要:精密機械零件講求的就是精密,在實際的生產過程中我們必須保證其精密程度達到相關標準,并盡可能地提高。當前如何提高精密機械零件的精度已經成為了相關企業的一個關鍵問題。在加工過程中去毛刺、拋光中的問題將直接影響到零件的精度,也是當前生產自動化中難以解決的問題。文章主要針對這兩道工序中的新工藝進行分析,希望能夠提高機械零件的精度。

關鍵詞:加工原理;去毛刺;拋光

隨著我國工業技術的快速發展,對機械產品的精密度逐漸增加。傳統的加工工藝已經很難滿足當前人們對機械零件的精度要求。在實際加工過程中,工件的穩定性、功能性等方面必須遵守嚴格的標準。據相關部門統計,機械制造業是勞動力作為集中的產業,這也就增加了控制零件精密度的難度。通常來說,一家企業的加工費用就會占總成本的15%,這大大增加了企業的成本負擔。而在精密機械零件的加工中最難克服的問題就是去毛刺和拋光。伴隨著科學技術的發展,國內外企業已經研究出了集中新方法新工藝,在機械零件的表面處理上取得了很好的效果,能夠滿足不同的生產需求。下面我們就針對其中的三種新工藝進行分析和研究。

1 加工原理

1.1 磨粒流加工原理。在磨粒流加工過程中,夾具配合工件形加工通道,2個相對的磨料缸使磨料在這個通道中來回擠動。磨料均勻而漸進地對通道表或邊角進行研磨,產生拋光、倒角作用。

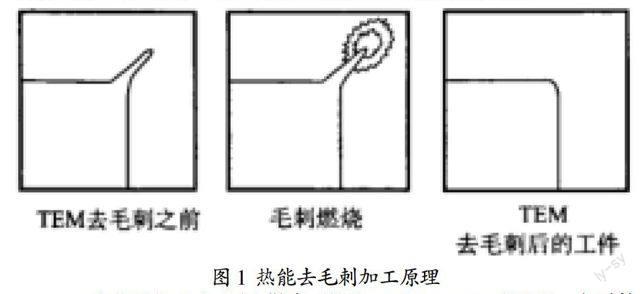

1.2 熱能去毛刺加工技術原理。熱能去毛刺方法是利用高溫清除零件的毛刺和飛邊。被加工零件置于密封燃燒腔內,將可燃氣體(天然氣/甲烷/氫氣)和氧氣按一定比例、壓力充入腔內,可燃氣體包裹零件的里外以及毛刺、飛邊,密密充斥零件內、外部,孔內,甚至盲孔里面。由火花塞點燃氣體,瞬間產生燃點以上的高溫。由于毛刺、飛邊高于零部件表面,當溫度急劇上升到毛刺、飛邊自燃點以上時,小體積的毛刺、飛邊燃燒。毛刺燃燒至工件主體,溫度迅速降到自燃點以下時,腔里多余的氧氣和毛刺混合化為氧化粉塵。加工原理如圖1所示,這一過程很短,僅足以將毛刺、飛邊燒掉,而不至于影響到工件本身。燃燒后,落在工件的所有表面上的毛刺和飛邊的氧化殘留物可以用溶劑清洗掉。

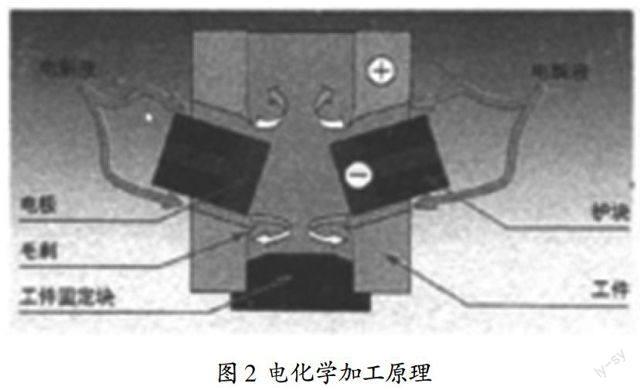

1.3 電化學加工去毛刺、拋光 (簡稱ECM/ECD/ECP)原理。在零件加工的過程中,零件內部通道的交界處粗糙同時有毛刺,這不僅影響產品的質量,而且減少了零件的使用壽命。這個問題一直困擾著零件制造企業。在生產實踐中采用電化學去毛刺的方法能夠解決這個問題。這一技術主要是針對工件選擇的部分進行加工。具體的加工原理可以參照圖2。主要就是通過接通電流的方式瞬間溶解零件上的毛刺,同事還能對零件內部交界處形成精準的倒圓邊角。加工的時間一般也就在十秒到三十秒之間。使用這種技術能夠提高零件加工的效率。

2 工藝特點

2.1 磨粒流加工工藝特點。這種加工工藝的目標是為了能夠有效地改善零件的性能,提高零件的質量和使用年限,同時減少加工人員的勞動,提高生產效率。例如對汽車進氣管的加工,為了對表面進行拋光,應該先切開拋光之后再焊接起來。這不僅對零件的美觀和使用產生影響,還會影響生產效率。二使用磨粒流拋光技術則能夠不必切割就能夠直接進行拋光。甚至是能夠完成對質量要求十分嚴格的零件加工。

2.2 熱能去毛刺加工工藝特點。這種加工工藝不僅能夠有效地去除毛刺,還能夠不影響工件的尺寸和自身的結構特點。使用傳統去毛刺技術往往需要人員在加工完成之后進行質量檢查,看是否完全去除干凈,而使用這種技術則不需要再次檢驗,生產效率大大提高,質量也有保證。以前的技術只能針對一種或幾種零件進行加工,而這種技術則能夠對幾乎所有材質的零件進行加工。這種加工技術還能夠把一些類似的零件放在一起處理,針對尺寸不同的零件,只需要改變其加工參數不需要改變時間就可以進行處理。這不僅減少了企業的生產成本,還延長了零件的使用壽命。

2.3 電化學加工工藝特點。這種加工工藝具有自身的特色,其是一種效率很高的生產技術,能夠加工各種金屬零件,不僅能夠進行去毛刺加工技術,還能夠保證制造的零件更加的精確規整。對鑄造業、機械加工領域的零件都可以使用這種技術,去除毛刺量一般在0.01-0.5mm之間。大多數情況下能夠控制在0.01-25mm的范圍內。而且光潔度一般能夠改善五到十個等級,生產出的零件表面更加光滑而且還很均勻。

3 新工藝應用實例

3.1 磨粒流加工應用實例。這種新型加工工藝的最大優勢就是能夠滿足不同零件尺寸的需求。小到0.2mm的小孔或者直徑為1.5mm的齒輪,大到直徑為50mm的通道,甚至是1.2mm的葉輪都能夠輕松實現。如果是加工大型機械設備的零件則需要設置專門的輸送通道。

磨粒流加工工藝特點:這種方法主要被使用在金屬材料微量除去的情況下,這種方法能夠準確并靈活穩定的除去零件內部的毛刺,進而達到產品的生產質量。當前在汽車行業和制造業被廣泛使用,優點也是有目共睹的。具體來說,它的優點在于能夠進入到比較復雜的零件內部,通過設備使內部光滑;進排工作也能夠保證均勻性和完整性。對于批量零件來說能夠保證每個零件的加工效果一樣。例如,在汽缸頭鑄件的磨粒在生產過程中,能夠達到每小時生產三十件,粗糙程度也有下降很多,而且生產過程中的廢氣排放也減少了7%,發動機功率增加了6%,行駛公里數也增加了5%。

3.2 熱能去毛刺加工應用實例。由于這種去毛刺加工工藝能夠根據需要去掉任意部分的毛刺,甚至是一些手工都無法做到的位置,例如零件交界處等,能夠在零件生產、汽車零部件生產方面取得很好的效果。總的來說,這種去毛刺工藝的優點是能夠降低整體加工成本,提高單位時間內生產零件數,避免重復加工。

3.3 電化學加工應用實例。電化學拋光的典型應用包括:有高純凈度要求的零件、人體手術植入件、瓶模以及各種各樣的不銹鋼零件。其中,ECM適用于加工常規加工方法不能加工的特殊輪廓或特別的邊角形狀,ECD適用于加工工件很難到達孔和邊角進行去毛刺,ECP可以提供銑削三維輪廓表面的高質量拋光效果。

4 結束語

綜上所述,文章主要針對精密機械零件生產過程中的去毛刺和拋光兩道工序的新工藝進行了分析和總結,這種方法適合大范圍的零件生產,特別是適合汽車零件和機械零件等,能夠進一步提高模具類型零件的加工技術。伴隨著這項新工藝的不斷發展,未來必然會在機械生產領域、汽車制造領域廣泛使用。同時,這也說明了我國制造業技術的不斷發展,給企業帶來了新的生機,我國的制造業領域發展的也會更好更快。

參考文獻

[1]郭應竹.磨粒流加工在航空發動機制造中的應用[J].機械設計與研究,1985(1):73-78.

[2]王曉明.脈沖電化學及其復合光整加工機理和表面特性的研究[D].大連:大連理工大學,2002.

[3]鄒麗蕓,楊大勇,吳洪波,等.復雜形狀的微細電火花加工工藝研究[A].2005年中國機械工程學會年會論文集第11屆全國特種加工學術會議專輯[C].2005.