樣板在MBD技術飛機裝配過程中的設計與應用

李陽 袁峰

摘 ?要:文章探討了關于MBD模型的飛機模線樣板的設計,介紹了裝配模線設計對提高裝配協調互換的重要作用,闡述了應用CATIA進行裝配模線設計的全過程,證明了裝配模線設計可以較好地提高樣板質量,并且適應新機型研制發展的趨勢。

關鍵詞:MBD模線樣板;裝配模線;互換協調;裝配;定位

中圖分類號:V262.32 ? ?文獻標識碼:A ? ? ?文章編號:1006-8937(2015)35-0001-02

1 ?概 ?述

模線樣板是飛機從設計到制造之間的橋梁,是飛機制造過程中保證各類零、組、部件尺寸協調的主要手段。CAD技術的發展,使得產品設計和模線設計正在逐步靠近,模線設計已可直接調用產品的圖形信息。解決裝配過程中的協調互換問題的其中一方面,就是提高模線樣板的設計水平,使其更好的輔助生產。

隨著飛機數字化設計技術的發展,在新機研制中不斷浮現新方法和新技術,無圖設計已經在新機研制中嶄露頭角,直接依據三維數學模型開展工藝設計,指導裝配生產,完美地改善了協調互換性能,是未來飛機研制生產的趨勢。

目前研制的新機型大多采用MBD(Modle Based Definition)

技術,即基于模型的工程定義,是一個集成的三維實體模型來完整表達產品定義信息的方法體,它以參數形式涵蓋了產品尺寸、材料、設計信息、公差及其他信息。MBD技術的生產預示著飛機無圖時代的開始。基于MBD技術的飛機裝配生產協調問題,是研制生產部門需要重點考慮的問題。

如何發展模線樣板設計,以適應無圖設計的主流趨勢,使模線樣板更完美地實現飛機生產裝配過程中的協調互換,是作為模線樣板設計者面臨的一道新課題。

模線設計是樣板設計的第一步,是直接將三維數學模型轉換成二維圖紙的重要手段,是樣板設計成功與否的關鍵。MBD技術下,不僅在一個模型中體現單一零件的生產信息,還可以在一個模型中體現飛機組件的裝配信息。這為設計裝配模線提供了前所未有的便利條件。

采用裝配孔定位是飛機常用三種定位方式之一,其他兩種方式分別是:工裝夾具定位和劃線定位。裝配孔,是工藝孔的一種,是裝配組合件時,用于確定零件相互位置的。采用工裝夾具定位相比,要花費較多的時間在設計工裝上,尤其是在新機研制生產過程中,大大地加長了研制周期。由于飛機的氣動曲面設計,劃線定位許多時候無法滿足定位要求。因此,在新機研制中較多的采用了裝配孔定位的方式。模線樣板作為鉆制裝配孔的依據,如何將裝配孔準確無誤地表現在模線上,保證零件之間裝配協調,就需要合理地設計裝配模線。

所謂裝配模線,是指在同一模線中體現裝配組件之間的相對位置,并包括裝配孔等工藝信息,確保零件之間互換協調。裝配模線是結構模線的一種,它不同于普通零件模線,其區別在于:裝配模線可以同時表示兩個或多個零件,且符合三維裝配的空間定位;普通零件模線,僅表示單一零件。采用MBD技術后,裝配信息在一個數學模型中涵蓋,大大提高了設計裝配模線的效率。

如何確定是設計零件模線還是裝配模線呢?當零件之間由裝配孔定位時,設計模線樣板采用裝配模線,采用其他定位方式時,設計零件模線。因為,設計裝配模線相對零件模線要復雜,設計周期長,裝配組件中如果包括長生產周期零件,其完成進度會受到影響,進而影響整個機型的研制周期。

那么,既然設計復雜,為什么我們還要設計裝配模線呢?其實,采用單一零件模線設計,也可以體現裝配孔的工藝信息,但是由于以下幾種因素,使得裝配模線更顯優勢:

首先,設計裝配模線能夠更直觀地表示零件之間的裝配關系。

其次,裝配模線提供的裝配孔位能夠保證零件之間的相互協調。

再次,提供裝配模線,能夠提高樣板的協調性。

最后,避免由于人為設計習慣,投影面取法不統一,導致裝配孔不協調,保證了樣板的設計質量。

2 ?裝配模線的設計過程

下面以幾個設計裝配模線為例,對設計裝配模線時需要注意的問題進行闡述。

2.1 ?裝配模線投影平面的選擇

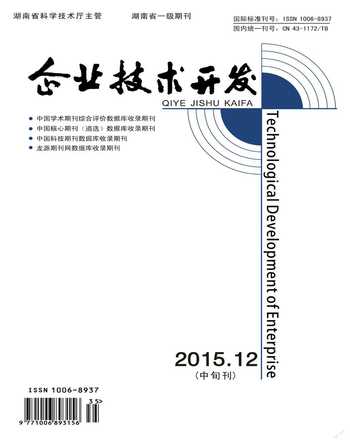

按照裝配車間提供的零件供應狀態表,設計裝配模線時,首先要確定投影裝配模線的平面,其情況有兩種:一種是組件中所有裝配孔位于同一平面的,模線取在裝配孔所在平面或其平行平面。如圖1所示。

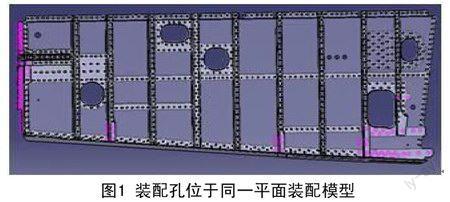

另一種情況是裝配孔位于兩個甚至多個平面內,在一個平面內無法表示完全的,選擇形狀較大的零件腹板面未投影面(通常也是部分裝配孔所在面),其他在此投影面無法表示的裝配孔,另外在其所在平面投制模線,此類零件多為角材或T型材,其兩個面與其他零件用裝配孔定位,這類零件至少要設計兩塊樣板。如圖2所示。

2.2 ?繪制裝配模線需要表示的要素

繪制裝配模線,除了要投影出組件中各零件的外形,和裝配孔、銷釘孔、余量等工藝信息以外,還需要表明零件圖號、樣板品種及編號、軸線名稱等信息。

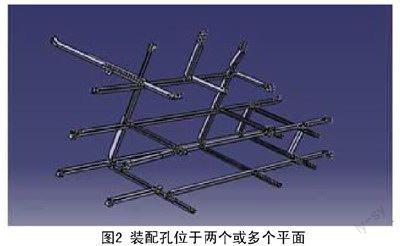

為了適應機型研制后期供應狀態的更改,通常在設計裝配模線時,不僅僅表示工藝孔,對于設計提供的非工藝孔,也予以表示,以便日后更改時選用。工藝孔會在十字線上標明工藝孔類型,而非工藝孔則僅以十字線表示。如此設計,可以省去樣板更改時重新投影和繪制模線的步驟,而且可以提高工作效率。如圖3所示。

另外,裝配模線通常表示各零件在投影面的外形,對于生產既需要外形又需要展開樣板的零件,將展開另行設計模線,而不是按照普通模線設計時,將外形和展開設計在一起。原因是,為了是裝配模線的線條清晰,容易理解,避免產生誤解。

2.3 ?應用CATIA裝配模線的繪制

經過分析已確定投影面和投影要素,接下來介紹裝配模線的投影過程。

首先,將要設計的組件以裝配(Product)模式在CATIA中打開,其中包括表示孔信息的文件,確定組件中零件狀態均為最新版本,且零件沒有缺漏。

其次,在Product模塊下,進入草圖編輯器,借助“投影三維元素”命令,逐個投影零件外形,及各空間點和相關軸線。投影結束后退出草圖編輯器。草圖編輯模塊投影三維元素,如圖4所示。

最后,創建新的繪圖窗口,并在繪圖窗口中,應用工具“正視圖”并在裝配窗口選擇投影平面,即可輕松將裝配模塊下的組件,以二維圖形式轉換到繪圖模塊下。剛剛轉換過來的二維視圖與裝配模塊仍保持鏈接,設計者可以進行自檢,對檢查出來的問題,在裝配模式下更改完成后,在繪圖模塊只需“更新操作后就與其一致了。待確定設計無誤,元素涵蓋全面后,即可將繪圖模式下視圖做“隔離”處理,隔離后的視圖與裝配模塊斷開鏈接。繼而完成了裝配模線的投影工作。

完整的裝配模線還需要有完整翔實的標注信息,標注是繪制裝配模線的重點之一。在標注時應注意以下幾點:

第一, 確保工藝孔位置和數目與供應狀態一致,工藝孔類型標注明確。

第二, 零件圖號標注準確無誤,注明軸線名稱。

第三, 指引線類型一致,盡量保持在同一直線上,排列整齊,避免指引線交叉。

完成的裝配模線,如圖5所示。

3 ?總 ?結

隨著產品生產數字化的不斷發展,基于三維數學模型的生產方式將逐漸替代依據二維圖紙生產模式,如何迎合數字化發展的趨勢,設計制造滿足無圖化生產需求的模線樣板,使其更有效的發揮協調互換的重要使命,是擺在工裝設計部門面前的一道難題。

本文介紹的裝配模線的設計,則是依據三維數學模型的裝配模型,將裝配組件以1:1的比例繪制聚酯薄膜上,作為生產和檢驗樣板的依據,解決了在設計具有裝配孔的樣板時,由于設計不合理或設計錯誤,引起的裝配孔不協調。在產品供應狀態需要更改時,能夠在最短時間內對樣板進行更改,滿足緊張的生產需求。裝配模線的設計,減少了由于樣板協調問題,導致飛機在裝配時無法開展的問題,較好地提高了生產和裝配的效率,保障了產品的質量,更確保了新機研制項目的順利進行。

參考文獻:

[1] 宋瀟.MBD技術在飛機結構件數控加工中的應用[J].工程建設與設 ? 計,2012,(9).