基于釬焊金剛石鉆頭的旋轉超聲鉆削工程陶瓷的實驗研究

汪 勇,張國青

(池州學院 機械與電子工程系,安徽 池州 247000)

引言

陶瓷材料孔的加工方法一般分為傳統的機械加工方法和特種加工方法[1-3]。現利用釬焊金剛石薄壁鉆頭,結合旋轉超聲加工方式,對工程陶瓷材料進行鉆削實驗。以加工過程中施加的壓力、工具轉速和超聲振幅為實驗因素,以加工過程中的材料去除率為優化目標,對99氧化鋁材料進行正交鉆削實驗,優化加工參數。

1 實驗裝置及實驗方法

1.1 旋轉超聲機床及鉆削工具

旋轉超聲鉆削實驗安排在自主研制的旋轉超聲加工機床上完成,主要由超聲換能器、變幅桿和工作臺組成。實驗過程中由氣動工作臺施加給工件靜壓力,完成工件的恒壓旋轉超聲鉆削加工。實驗選擇材料性能優良的合金鋼Cr12MoV材料作為旋轉超聲加工工具基體材料,采用調質工藝對Crl2MoV進行熱處理,淬火前進行等溫退火,850±10℃,保溫100-120min,740℃等溫4h。淬火溫度控制在1010℃,可以獲得最高硬度為63~65HRC。再經520℃回火處理,這樣可以細化晶粒,而且在保持材料的橫向尺寸基本不變的情況下,可以穩定地獲得最高的硬度及較高的強度,有效地降低超聲能量在材料傳播過程中的內耗損。

金剛石薄壁鉆頭見圖1,金剛石工具的制備工藝采取真空爐中釬焊法,釬料為鎳基合金粉末,金剛石磨粒為普通級,粒度80/100,釬焊加熱溫度為1050℃,保溫30min。

圖1 釬焊金剛石薄壁鉆頭

1.2 工件材料

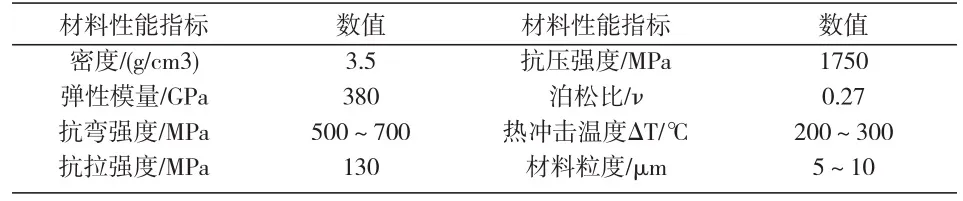

工件材料選擇99氧化鋁陶瓷,陶瓷性能見表1所示。

表1 Al2O3工程陶瓷材料特性

1.3 實驗方法

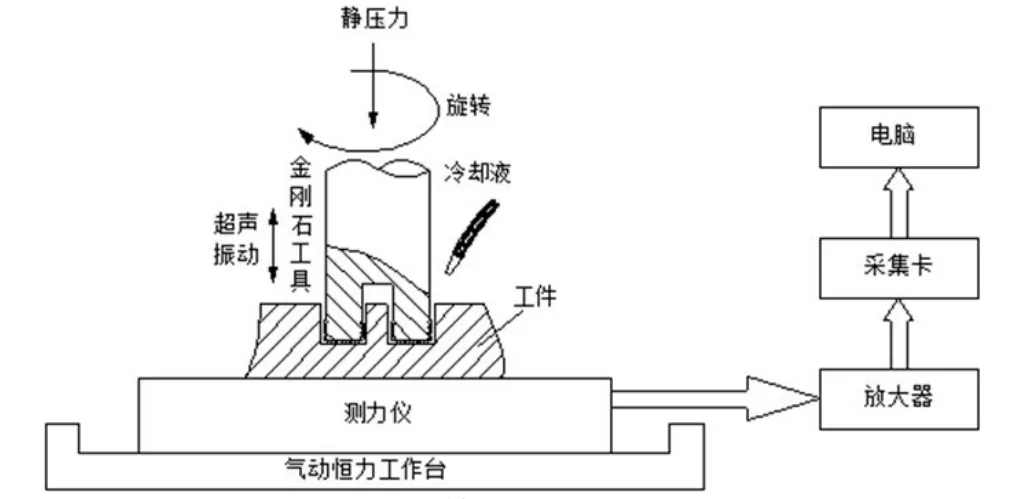

加工過程中,利用測量系統測量加工過程中扭矩的大小,此系統由Kistler動態測力儀9255B、Kistler電荷放大器5070和數據采集即處理微機系統構成。利用三維視頻采集系統觀察釬焊金剛石工具磨粒的磨損狀態。

圖2 鉆削加工示意圖

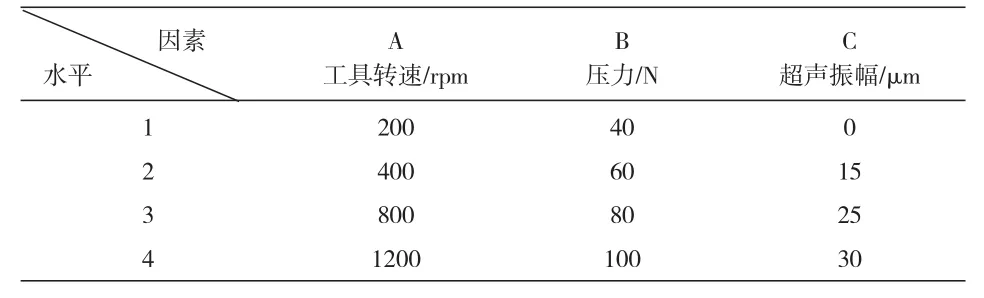

正交實驗中,以工具的轉速Vs、壓力P和超聲振幅AF(amplitude frequency)為實驗因素,每個因素取四個水平,以加工過程中的材料去除率為實驗考察目標。實驗時,控制每次鉆削工程陶瓷達固定深度10mm,所以材料去除率直接用去除固定質量的工件材料所使用的時間來表示,所用時間越小,材料去除率越大,反之,材料去除率就越小,其單位為s。具體實驗參數見表2,其中因素振幅的水平分別為0、1、2、3,其中水平0是指不施加超聲波。正交實驗表選取L16(45)正交實驗表,其中實驗表的后兩列空出。

表2 正交實驗加工具體參數

2 實驗結果及分析

2.1 實驗結果

根據表2的實驗因素和各因素水平進行正交實驗,實驗參數配比及加工過程中的材料去除率如表3所示。

表3 鉆削實驗結果

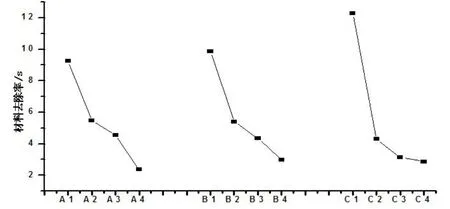

為了明確分析各因素對材料去除率的影響,將表3的實驗結果制成材料去除率的單因素影響曲線,如圖3所示。從圖3可以明顯看出,隨著工具轉速、壓力和超聲振幅的加大,鉆削加工時間越小,即材料的去除率越大。同時,從各因素對材料去除率影響曲線的趨勢來看,因素C對材料去除率和扭矩的影響最明顯,因素B次之,因素A影響最小。

圖3 材料去除率的單因素影響曲線

2.1 實驗結果的極差分析

對表3的實驗結果進行極差分析,分析結果如表4所示。從表中可以看出,因素A、B、C的極差R分別為6.00、6.86和9.43,因此,針對工程陶瓷孔加工來說,以材料的去除率為考察指標,因素C即施加的超聲波振幅的影響最為明顯。同時,由表4分析結果可知,以材料去除率指標,最優的方案是A4B4C4。

指標分析項材料去除率/s B C K1 K2 K3 K4 k1 k2 k3 k4極差R A 37.06 21.91 18.25 13.08 9.27 5.48 4.56 3.27 6.00 39.38 21.61 17.36 11.95 9.85 5.40 4.34 2.99 6.86 49.15 17.15 12.58 11.42 12.29 4.29 3.15 2.86 9.43

3 結論

利用釬焊金剛石薄壁鉆頭鉆削工程陶瓷材料,以工具轉速、壓力和超聲波振幅為實驗因素,以工件材料的去除率為考察指標,得到以下結論:

(1)工程陶瓷材料的去除率受三種實驗因素的影響趨勢相同,隨工具轉速、壓力和超聲波振幅的增大而增大;

(2)超聲波的振幅對工程陶瓷材料的去除率影響最為明顯,最優的加工方案為A4B4C4。

[1]羅志海,陳彩鳳.工程陶瓷加工技術的現狀與發展[J].陶瓷,2010,48(10):46-49.

[2]李洪峰,楊潤澤.陶瓷材料電火花加工技術及研究進展[J]濟南大學學報,2008,22(2):71-75.

[3]高超,袁軍堂,金浩,等.工程陶瓷用孕鑲金剛石鉆頭的性能優化[J].南京理工大學學報,2011,35(3):415-421.

[4]杜鵑.難加工材料復雜零件旋轉超聲輔助加工工藝與機理研究[D].天津大學,2012.

[5]張國青,徐健.鉆削工程陶瓷時的金剛石磨粒磨損特征研究[J].池州師專學報,2007,21(3):35-38.