基于LabVIEW軟件的電動液壓助力轉向臺架測控系統設計

解后循,高 翔,夏長高

(1.江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013;2.蘇州農業職業技術學院,江蘇 蘇州 215008)

?

基于LabVIEW軟件的電動液壓助力轉向臺架測控系統設計

解后循1,2,高 翔1,夏長高1

(1.江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013;2.蘇州農業職業技術學院,江蘇 蘇州 215008)

針對電動液壓助力轉向試驗臺架的功能要求,利用LabVIEW軟件與通用數據采集卡設計了臺架測控系統。該系統綜合運用數據采集卡及串口數據通信功能,在對方向盤轉角、轉矩及液壓缸壓力數據采集的基礎上,通過與電動液壓泵控制器的數據通信實現了對電動液壓泵轉速、電流數據的接收及電機目標控制轉速命令的發送,較好地模擬了電動液壓變助力轉向系統的工況。試驗運行表明:系統能有效控制電動液壓泵的運行及實現試驗數據的采集,各項功能正常運行,達到了設計目標。

車輛工程;電動液壓助力轉向系統;試驗臺架測控系統;臺架試驗;LabVIEW軟件

電動液壓助力轉向系統(EHPS)將成熟的液壓助力轉向技術與電機控制技術相結合,既保留了液壓助力轉向系統助力平滑、手感好等優點,又能提供更安全、更舒適的轉向操控性,同時也降低了系統的能耗。傳統的液壓助力轉向系統經過相對簡單的改裝即可成為EHPS系統,適用于各種車型,具有很好的發展前景。EHPS的優點及其較大的市場需求量引起國內的專家學者及相關企業對其產生越來越濃厚的關注,已成為我國汽車技術研究的熱點之一。

目前,有學者對電動液壓助力轉向技術進行了試驗研究,但是研究的重點集中在實車及臺架數據采集分析,對采集系統設計進行詳細介紹的較少,采集的數據也不全面,特別是電機運行的電流、轉速等相關數據較為欠缺[1-4]。筆者基于LabVIEW軟件設計了電動液壓助力轉向試驗臺測控系統,實現了對電動液壓泵轉速的實時控制和試驗數據的采集分析。

1 電動液壓助力轉向臺架總體結構及測控系統功能

EHPS臺架試驗裝置硬件包括:①液壓助力方向機,轉向輪部件及車輪橫向加載部件;②電動液壓泵系統,包含無刷直流電機泵總成、控制板、電機驅動板等;③試驗臺架數據測控系統包括方向盤轉角轉矩儀、液壓壓力傳感器、數據采集卡、上位微機(含串口通信)等部件。軟件部分包括:①電動液壓泵控制軟件,負責控制電動液壓泵按照上位微機發送的目標轉速運行;②試驗臺架測控系統,負責采集臺架試驗數據及發送電動液壓泵目標轉速,采集數據包括方向盤的轉角信號、助力油液的壓力信號及電動液壓泵驅動電機的電流、轉速等信號。

筆者設計的電動液壓助力轉向臺架測控系統主要功能為:①測量方向盤轉角、轉矩及助力液壓油壓力數據;②串口發送電動液壓泵驅動電機運行控制及目標轉速命令,接收電動液壓泵驅動電機轉速及電流數據。

2 試驗臺架測控系統的硬件組成

測試系統硬件主要部件參數如下。

轉角傳感器:量程 -540~+540°,輸出信號±2 V,精度2.5 mV/(°)。

轉矩傳感器:量程 -200~+200 N·m,輸出信號 ±5 V,精度10 mV/(N·m)。

壓力傳感器:量程0~20 MPa,輸出信號為1~5 V電壓信號。

PMD-1208FS數據采集卡[5]:由USB采集器及USB數據傳輸線組成,PMD-1208FS具有8路(或4路差分模式)模擬量輸入端口,12位分辨率,輸入電壓范圍為 ±20,±10,±5,±4,±2.5,±2.0,±1.25,±1.0 V;2個模擬量輸出端口,16路數字輸入輸出端口和一個32位計數器。PMD-1208FS由USB數據線通過電腦提供5 V的電壓,無需額外的電源。

3 試驗臺測控系統的軟件設計

測控系統程序采用LabVIEW軟件設計。LabVIEW是由美國國家儀器(NI)公司研制開發的一種程序開發環境。它是計算機技術與儀器技術相結合的產物,其基礎是計算機系統,核心是軟件技術,是一個測試自動化系統的高性能、低成本運載平臺,被視為一個標準的數據采集和儀器控制軟件[6]。

3.1 試驗臺測控系統的軟件總體設計

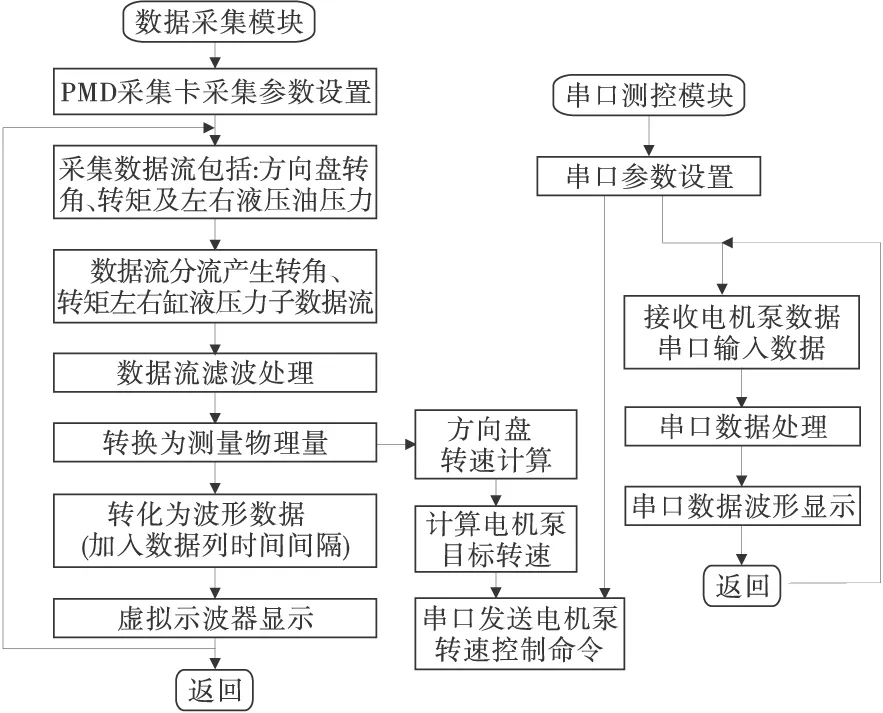

試驗臺架測控系統軟件包括臺架數據采集模塊和電動液壓泵測控模塊兩部分,系統流程見圖1。

圖1 試驗臺測控系統的軟件流程

由圖1可見,數據采集與電動液壓泵測控模塊在程序運行過程中基本各自獨立運行,兩者之間的唯一聯系是數據采集模塊計算得到的電動液壓泵目標轉速由測控模塊串口發送,電動液壓泵控制器接收目標轉速后迅速控制電機跟隨目標轉速運行,從而實現對電動液壓泵轉速及液壓油流量的實時控制功能。電動液壓泵的實時電流及轉速也由串口接收,由測控系統處理后,進入虛擬示波器實時顯示。

3.2 試驗臺架測控系統人機界面、數據采集及電動液壓泵測控模塊設計

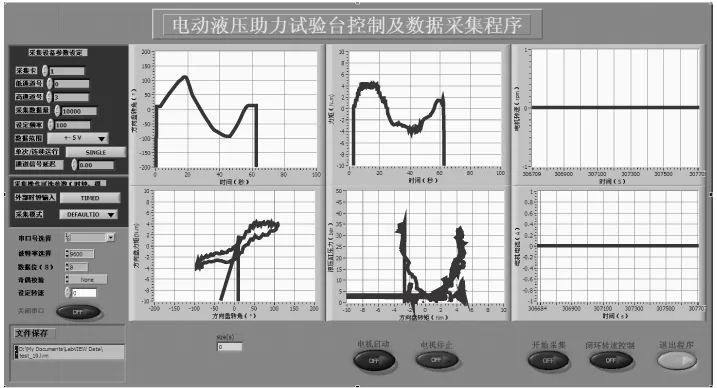

3.2.1 系統人機界面設計

人機界面是測控系統的操作界面,主要功能為進行采集參數設定及采集過程的監控[7-8]。筆者設計的測控系統界面放置了采集卡的參數設置框、串口選擇控制設置框、采集過程控制按鈕、電動液壓泵轉速恒定控制及隨動控制轉換按鈕等控制按鈕,界面上還放置了主要采集數據的實時顯示虛擬示波器,具體功能設計如圖2。

圖2 試驗臺測控系統人機界面

3.2.2 數據采集模塊設計

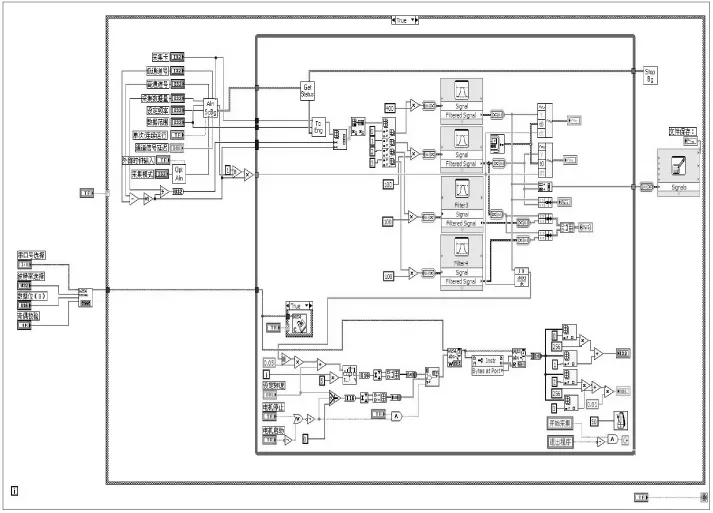

采集模塊通過PMD-1208FS采集卡提供的動態連接庫與LabVIEW采集程序連接,LabVIEW通過該動態鏈接庫控制采集卡的采集及獲取采集模塊端口的數據;采集模塊可以對數據采樣的頻率,樣本數量及采集端口的選擇等進行控制,在此基礎上采集模塊調用數據處理函數對采集數據進行分析處理,如將其轉換為工程物理量、數據濾波處理等,并通過虛擬示波器對數據進行實時波形顯示,同時完成對采集數據的保存[7-8],具體設計如圖3。

圖3 試驗臺測控系統LabVIEW主程序

3.2.3 電動液壓泵測控模塊

電動液壓泵測控模塊通過通用的RS232串口模塊(微機自帶)與電機控制程序串口中斷程序進行雙工數據通信[9],定時接收電機控制程序的電流、轉速數據,發送電機目標轉速數據,實現對電動液壓泵狀態數據的采集和轉速控制,具體設計如圖3。

4 電動液壓助力轉向臺架試驗結果及分析

為了驗證測控系統測控功能及運行的可靠性,對系統進行了試驗運行。

4.1 試驗內容及步驟

1)在電動液壓泵不同轉速下,方向盤穩態力矩變化。試驗設定電動液壓泵幾種不同轉速分別測量方向盤力矩。慢速轉動方向盤(模擬方向盤穩態轉向力矩),測量方向盤力矩及電機電流變化。

2)快速轉動方向盤時,方向盤力矩變化。快速轉動方向盤,測量方向盤力矩及電機電流變化,與第1步的穩態試驗力矩作比較。

3)電機轉速隨動控制,方向盤力矩變化。電機轉速隨動控制下,測量方向盤力矩及電機轉速與第2步的力矩、轉速作比較。

4.2 試驗結果及分析

4.2.1 方向盤穩態轉向試驗

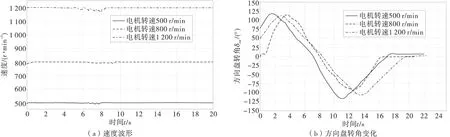

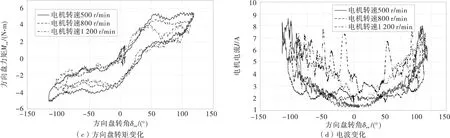

不同電機轉速、“準穩態”(方向盤轉動頻率約為0.05 Hz)轉向工況下,電機轉速、方向盤轉角、力矩、電機電流及助力液壓缸壓力的變化見圖4、圖5。

圖4 電機轉速不同時的速度波形、方向盤轉角、方向盤轉矩及電流的變化

圖5 不同電機轉速下液壓缸壓力變化

由力矩波形圖4(c)可知,隨著電機轉速升高,方向盤反饋力矩明顯減小,可見,改變電動液壓泵轉速起到了變助力的作用。

由電流波形圖4(d)可知,隨著電機轉速的升高,電機穩態(方向盤轉角為0)運行電流上升,符合電機運行理論;方向盤轉角增大時,高轉速工況的電機電流升高快于低速工況,起到了增大系統助力矩,降低方向盤反饋力矩的作用。但是從實驗數據來看,存在以下幾個方面的問題:

1)圖4(c)中,隨著電機轉速的提高,方向盤力矩數據波動有加大趨勢。

2)圖4(d)中,高轉速工況電流最高值低于轉速低工況,且電流振蕩加劇。

以上問題的主要原因分析如下:

1)由圖4(a)可知,在轉向工況,目標轉速高時,電機的轉速波動加大,導致液壓油流量變化加大,液壓助力矩變化加大,從而方向盤反饋力矩波動加大。可見高轉速時電機轉速PID控制調節參數需要適當調整,調節精度有待提高。

2)高轉速工況下,電機轉速波動加大,導致系統調節電流波動變化加大,如圖4(d)。但是由于電機的動態慣性力,高轉速工況下液壓系統助力壓力值仍較低轉速工況大,如圖5。

3)高轉速工況下最高電流值小于低轉速運轉工況,主要是由于低速工況的方向盤轉角大于其他工況所致。

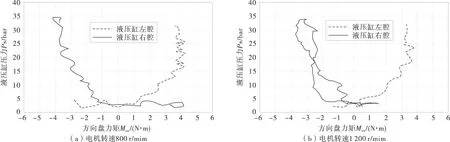

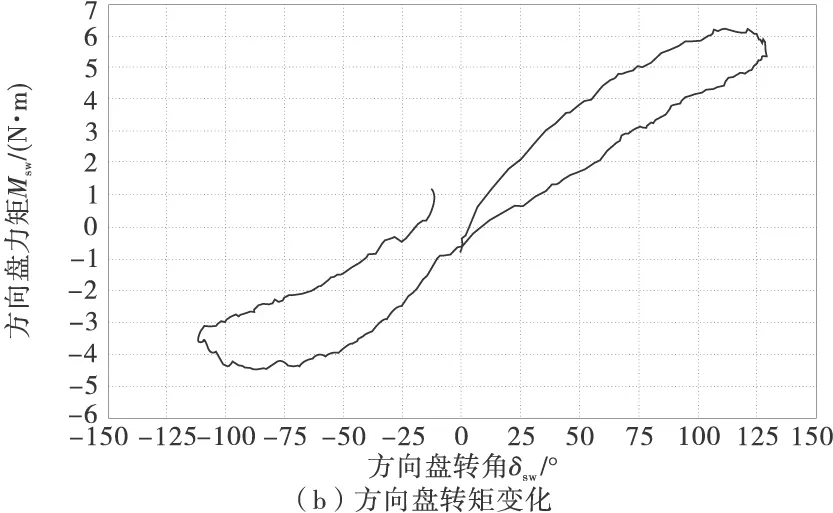

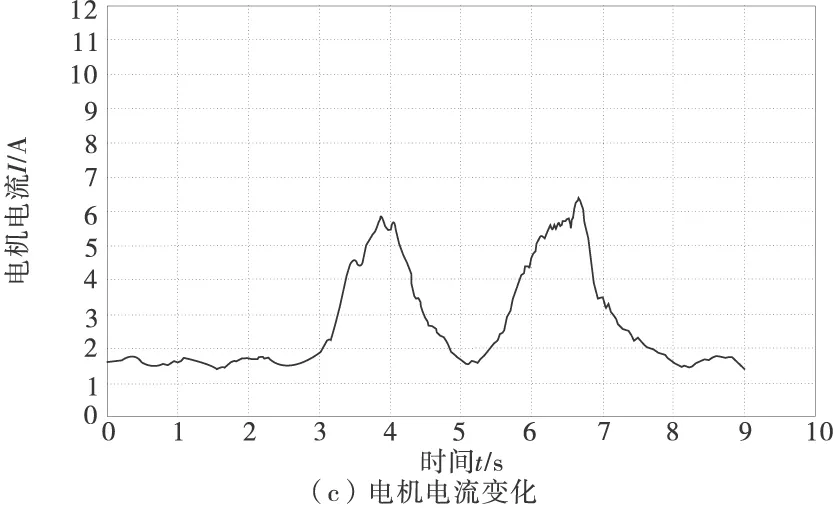

4.2.2 方向盤快速轉向試驗

電動液壓泵轉速為1000 r/min時,方向盤快速(約0.2 Hz)轉動下,方向盤轉角、力矩值、電機電流的變化圖,見圖6。由圖6(b)可知,在方向盤轉動頻率提高后,方向盤反饋力矩〔與圖4(c)相比〕明顯增加,且最大力矩與最大輪胎回正力矩(方向盤轉角最大位置)不一致,電機最高電流也有適當下降,如圖6(c),說明采用恒電機轉速控制的助力系統在方向盤轉速變化時助力的隨動性不夠。

圖6 快速轉向工況方向盤轉角、力矩及電流的變化

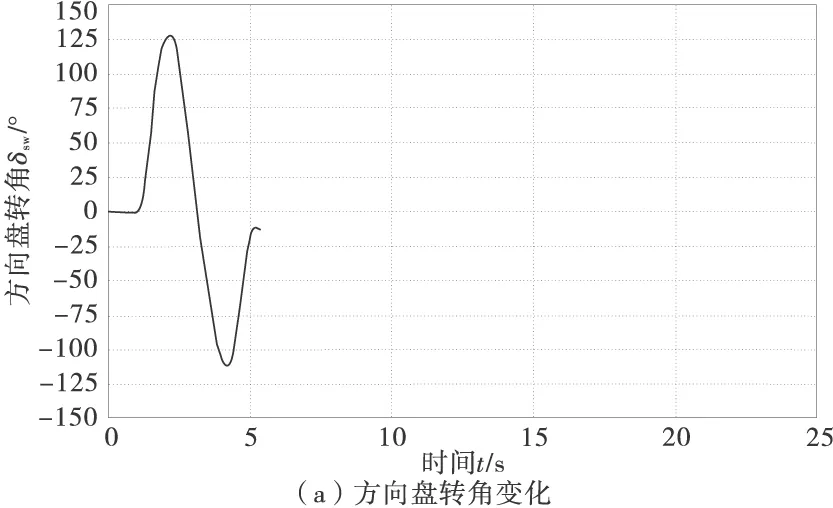

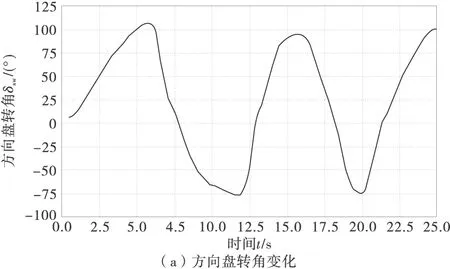

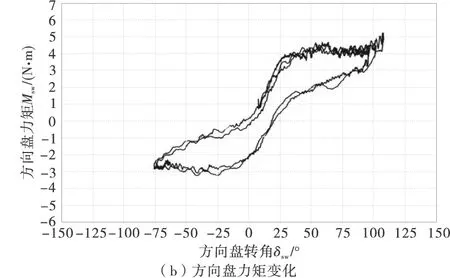

4.2.3 方向盤轉速隨動控制試驗

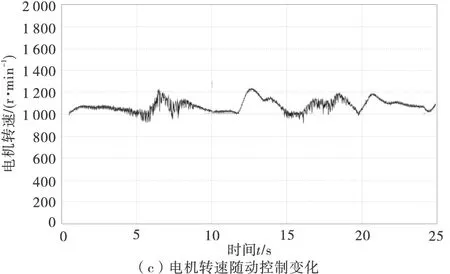

電動液壓泵轉速1 000 r/min時,采取轉速隨動控制(方向盤轉動頻率約0.12 Hz)下,方向盤轉角、力矩值及電機轉速的變化見圖7。

圖7 轉速隨動控制工況方向盤轉角、力矩及電機轉速的變化

如圖7(b),轉速隨動控制工況下方向盤力矩波形與準穩態(慢速)工況力矩波形基本一致,與圖6(b)相比助力隨動性得到了提高;但是圖7(b)中方向盤力矩最大值(約-3 N·m)與輪胎側向力最大值(方向盤轉角為-75° 處)仍存在不相對應的情況,說明控制程序的電機速度調節值有待調整,也可能是由于測控程序控制速度滯后所致,可在后續研究中加以改進。

5 結 語

從臺架試驗運行情況可知,筆者設計的試驗臺架測控系統基本達到要求,可以進行電動液壓助力轉向試驗數據的采集及電動液壓泵的控制。改變電動液壓泵轉速起到了變助力轉向控制的效果,通過采取隨方向盤轉速變化改變液壓泵目標轉速的隨動控制可以提高助力系統的隨動性,使之更加符合駕駛者的習慣,提高駕駛路感。

[1] 蘇建寬.電動液壓助力轉向系統控制策略研究及控制器設計[D].鎮江:江蘇大學,2011. Su Jiankuan.Control Strategy Research and Controller Design of Electro-Hydraulic Power Steering System [D].Zhenjiang:Jiangsu University,2011.

[2] 李強,夏長高,金橋,等.電控液壓助力轉向系統的功率損失分析[J].重慶交通大學學報:自然科學版,2013,32(3):511-514. Li Qiang,Xia Changgao,Jin Qiao,et al.Power loss analysis of electrical hydraulic power steering system[J].Journal of Chongqing Jiaotong University:Natural Science,2013,32(3):511-514.

[3] 朱佩,張振宇.動液壓助力轉向系統的助力特性曲線設計及仿真[J].重慶交通大學學報:自然科學版,2011,30(4):852-855. Zhu Pei,Zhang Zhenyu.Design and simulation of assist characteristic curve of electro-hydraulic power assist steering system[J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(4):852-855.

[4] 朱忠明.電動液壓助力轉向系統分析與控制器設計[D].鎮江:江蘇大學,2010. Zhu Zhongming.Electro-hydraulic power steering system analysis and controller design[D].Zhenjiang:Jiangsu University,2010.

[5] Measurement Computing Corporation.PMD-1208FS User Manual[M].Norton MA:Measurement Computing Corporation,2006.

[6] 鄧焱,王磊.LabVIEW 7.1 測試技術與儀器應用[M].北京:機械工業出版社,2005:227-255. Deng Yan,Wang Lei.LabVIEW 7.1 testing technology and instrument application[M].Beijing:China Machine Press,2005:227-255.

[7] 雷振山,魏麗,趙晨光,等.LabVIEW 高級編程與虛擬儀器工程應用[M].北京:中國鐵道出版社,2009:70-96. Lei Zhenshan,Wei Li,Zhao Chenguang,et al.The Industrial Application of LabVIEW Advanced Programming and Virtual Instrument [M].Beijing:China Railway Publishing House,2009:70-96.

[8] 戴鵬飛,王勝開,王格芳.測試工程與LabVIEW應用[M].北京:電子工業出版社,2006:79-142. Dai Pengfei,Wang Shengkai,Wang Gefang.Test Engineering and Application of LabVIEW [M].Beijing:Publishing House of Electronics Industry,2006:79-142.

[9] 李江全,劉恩博,胡蓉.LabVIEW虛擬儀器數據采集與串口通信應用實戰[M].北京:人民郵電出版社,2010. Li Jiangquan,Liu Enbo,Hu Rong.LabVIEW Virtual Instrument Data Acquisition and Serial Port Communication[M].Beijing:Posts and Telecom Press,2010:282-305.

Measurement and Control System Design of Electro-Hydraulic Power Steering System Test Bench Based on LabVIEW

Xie Houxun1,2, Gao Xiang1, Xia Changgao1

(1. School of Automobile & Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China; 2. Suzhou Polytechnic Institute of Agriculture, Suzhou 215008, Jiangsu, China)

According to the requirements of electro-hydraulic power steering system test bench, a measurement and control system was designed based on LabVIEW software. By using both data acquisition card and serial data communication technology, the system not only can acquire test data of steer angle, steer torque and hydraulic pressure, but also can acquire data of drive BLDC motor current and speed. The test bench system can simulate working condition of electro-hydraulic power steering system better. Experimental results demonstrate that the system can control the motor pump speed and acquire test data successfully. It shows the system has achieved its design goals.

vehicle engineering; electro-hydraulic power steering system(EHPS); test bench measurement and control system; bench test; LabVIEW software

10.3969/j.issn.1674-0696.2015.03.32

2013-03-21;

2013-12-17

江蘇省科技攻關項目(BC2010450)

解后循(1969—),男,江蘇興化人,副教授,主要從事汽車電控助力轉向技術方面的研究。E-mail:xhx1217@163.com。

U463.4

A

1674-0696(2015)03-162-05